篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.youkuaiyun.com/download/AI_data_cloud/89533843

资料解读:《(79页PPT)华正智能工厂信息化解决方案》

详细资料请看本解读文章的最后内容。

本文旨在对《华正智能工厂信息化解决方案》这份重要文献进行系统性梳理与深度剖析。该文献以德国“工业4.0”战略理念为基石,深入探讨了未来智能工厂的模型、架构、核心挑战以及针对HZ新材工厂的具体信息化实施路径,为企业数字化转型提供了极具参考价值的蓝图。

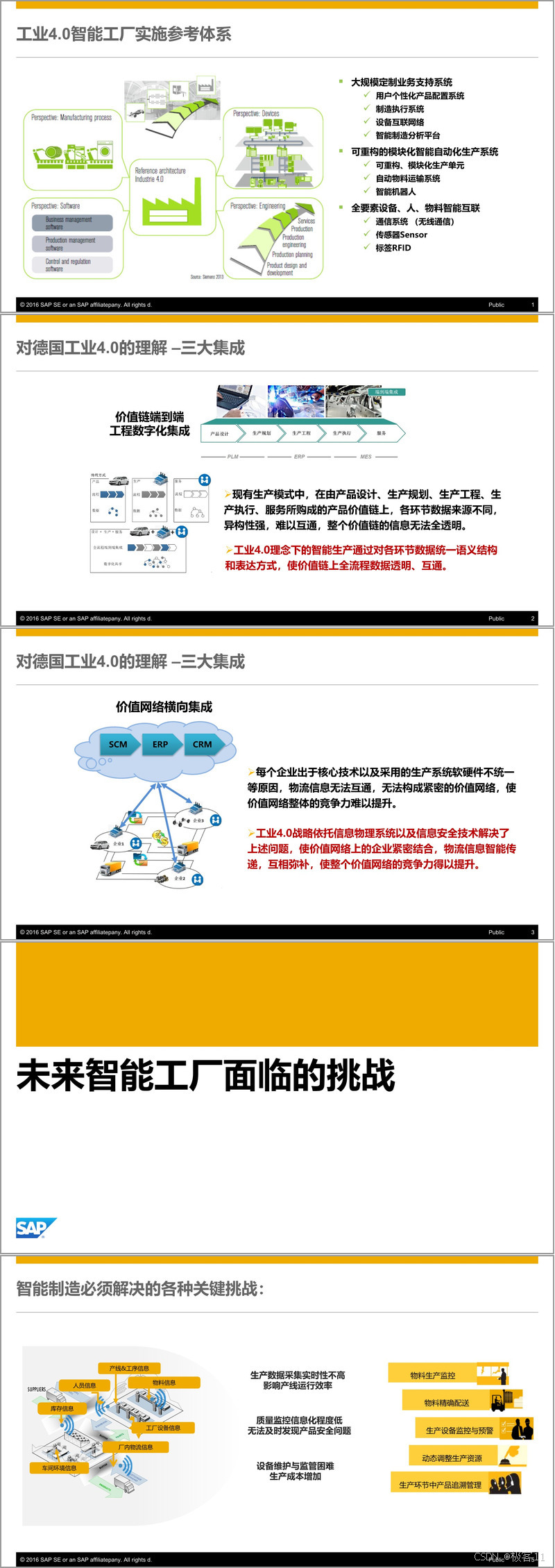

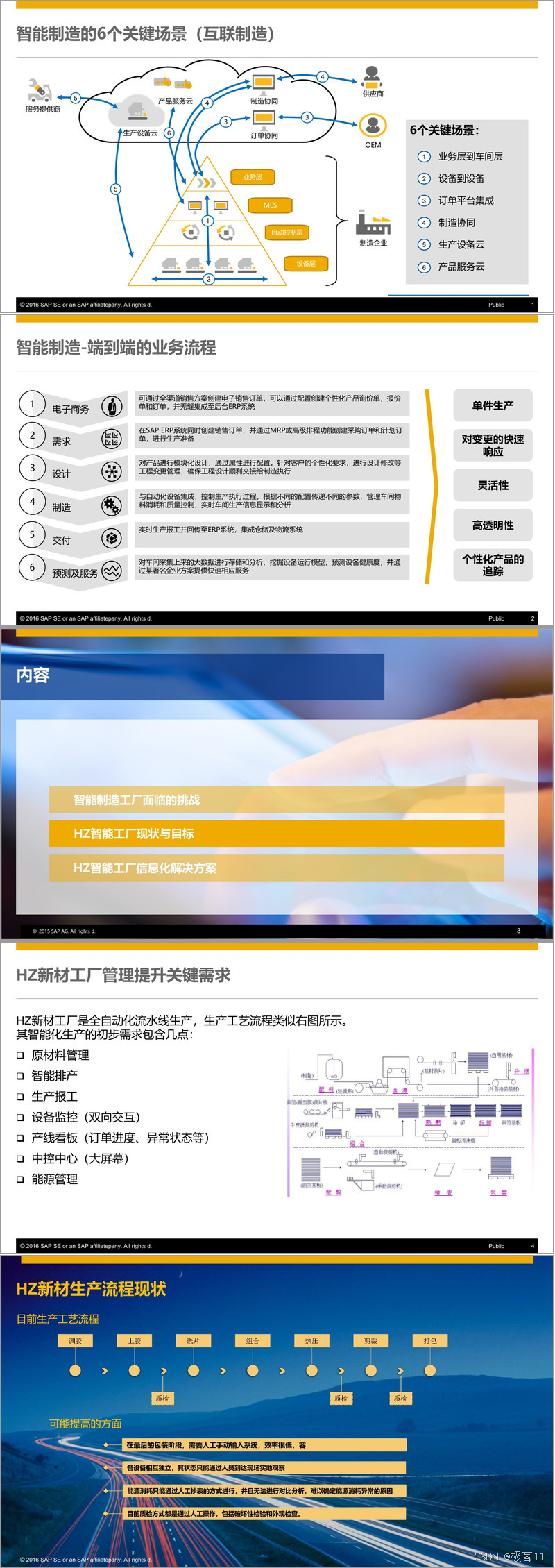

文献开篇即高屋建瓴,从战略层面解析了工业4.0的核心内涵——实现高度个性化定制产品的规模化、经济型生产。这一目标被分解为三个相互关联的层次:策略级、过程级和系统级。策略级聚焦于价值网络的横向一体化,旨在构建新的商业模式与生态系统;过程级强调横跨整条价值链的端到端工程数字化集成,实现从产品设计、生产规划、工程执行到服务反馈的全生命周期数据贯通;系统级则致力于构建垂直一体化与网络化的制造系统,其核心是基于信息物理系统(CPS)的柔性可配置和自适应生产制造系统。文献明确指出,工业4.0的实践最终将体现为“三大集成”:网络化生产的纵向集成、价值链的端到端集成以及价值网络的横向集成。这三大集成旨在彻底解决传统工厂中普遍存在的信息孤岛、层间互操作性差、数据传递效率低下等问题,使生产系统从僵化的分层顺序结构转变为灵活高效的扁平化结构。

然而,迈向智能工厂的道路并非坦途。文献清晰地指出了当前制造环境下面临的一系列关键挑战,包括生产数据采集实时性不高影响产线效率、质量监控信息化程度低导致产品安全隐患难以及时发现、设备维护与监管困难致使生产成本增加等。这些痛点正是智能化转型需要着力攻克的核心领域。

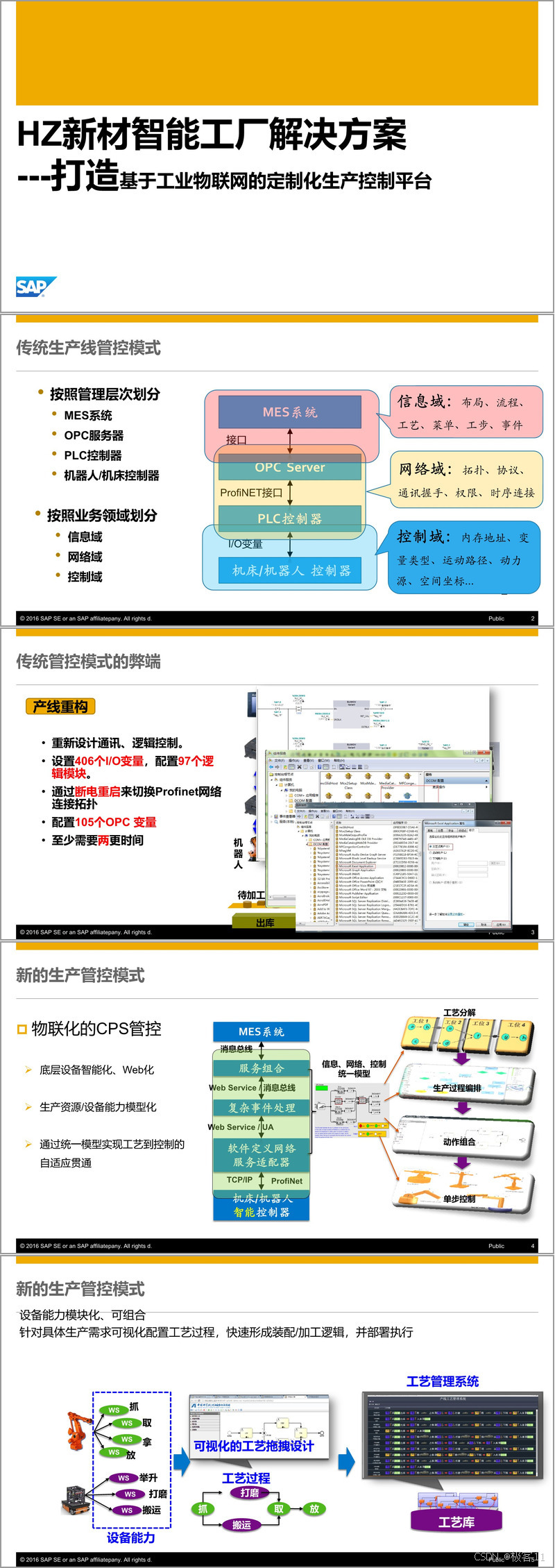

针对HZ新材工厂这一具体案例,文献进行了详尽的现状分析与目标规划。HZ工厂作为全自动化流水线生产的代表,其初步智能化需求涵盖了原材料管理、智能排产、生产报工、设备双向监控、产线看板、中控中心大屏幕以及能源管理等多个方面。然而,现状分析揭示出诸多可提升环节,例如包装阶段仍依赖人工手动输入系统,设备状态监控需人员现场查看,能源消耗依靠人工抄表且难以分析异常原因,质检工作也多为人工操作。基于此,HZ智能工厂的构想目标被设定为:通过优化生产工艺和供应链,实现柔性制造与敏捷物流,提升客户满意度;运用RFID等先进技术管理立体仓库;实现能源消耗的实时监控与多维度分析;并利用电子屏幕与3D模型技术,实现对设备状态和工艺流程的远程实时可视化监控与智能预警。

文献的核心部分,在于为HZ新材工厂量身定制的信息化解决方案。该方案旨在打造一个“数据驱动”与“大数据应用”相结合的智能工厂业务全景。其IT架构设计科学,特别是提出了一种基于工业物联网的定制化生产控制平台,以颠覆传统的生产管控模式。传统模式按管理层次或业务领域划分,存在产线重构复杂、耗时冗长(如设置数百个I/O变量、配置大量逻辑模块等)的弊端。而新的CPS(信息物理系统)管控模式则强调底层设备的智能化、Web化与能力模型化,通过统一的设备能力模型,实现工艺到控制的自适应贯通。这种模式支持设备能力的模块化与可视化组合配置,能针对具体生产需求快速形成并部署加工逻辑,从而极大降低了编程复杂度(文献称可达90%),提升了设备可用时间(文献称可达30%),并为实现个性化生产与产线的动态重构奠定了基础。

工业无线技术,特别是具有高可靠性、高实时性的WIA-FA技术,被文献强调为实现可重构生产的重要使能技术,它能有效解决传统有线部署成本高、灵活性差的问题。

在具体应用系统层面,方案详细阐述了制造执行系统(MES)的业务覆盖范围及其与ERP系统的无缝集成。MES系统功能全面,涵盖了生产主数据同步、物料管理(包括批号追踪、拉动补料、全程追溯)、生产过程管理(固化工艺流程、基于ERP的精细排产、电子作业指导书、实时监控看板)、质量管理(数据采集、规格判定、SPC统计过程控制、实时分析报警)以及设备与工具管理(状态监控、预防性维护、OEE设备综合效率分析)等核心模块。这些功能共同确保了生产过程的透明化、标准化与智能化。

最后,方案介绍了智能监控与分析平台(基于SAP MII等工具)如何实现对关键绩效指标(KPI)、能源消耗、设备OEE等的实时可视化监控与深度分析,并构建了完善的警报框架,为管理者决策提供了强大的数据支持。能源监控分析功能尤其突出,能够进行实时数据对比、历史数据汇总和多维度分析,帮助发现能耗异常与优化空间。

综上所述,这份文献不仅构建了一个完整的智能工厂理论框架,更提供了一套可落地、可实施的详细解决方案,对制造企业的数字化转型具有极强的指导意义。

接下来请您阅读下面的详细资料吧。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?