工业物联网嵌入式设备的数字孪生驱动故障诊断优化

工业物联网(IIoT)嵌入式设备的智能化运维正面临日益复杂的挑战。传统故障诊断方法依赖人工经验与离线数据分析,难以应对实时性、动态性和多源异构数据融合的需求。数字孪生(Digital Twin)技术通过构建物理设备的虚拟映射,为故障诊断提供了实时数据感知、动态仿真与预测性维护的新范式。研究表明,采用数字孪生技术的设备故障响应时间可缩短40%以上(Zhang et al., 2022),而误报率降低至传统方法的1/5(Liu & Wang, 2021)。这一技术融合正在重构工业设备的全生命周期管理流程。

数字孪生技术架构

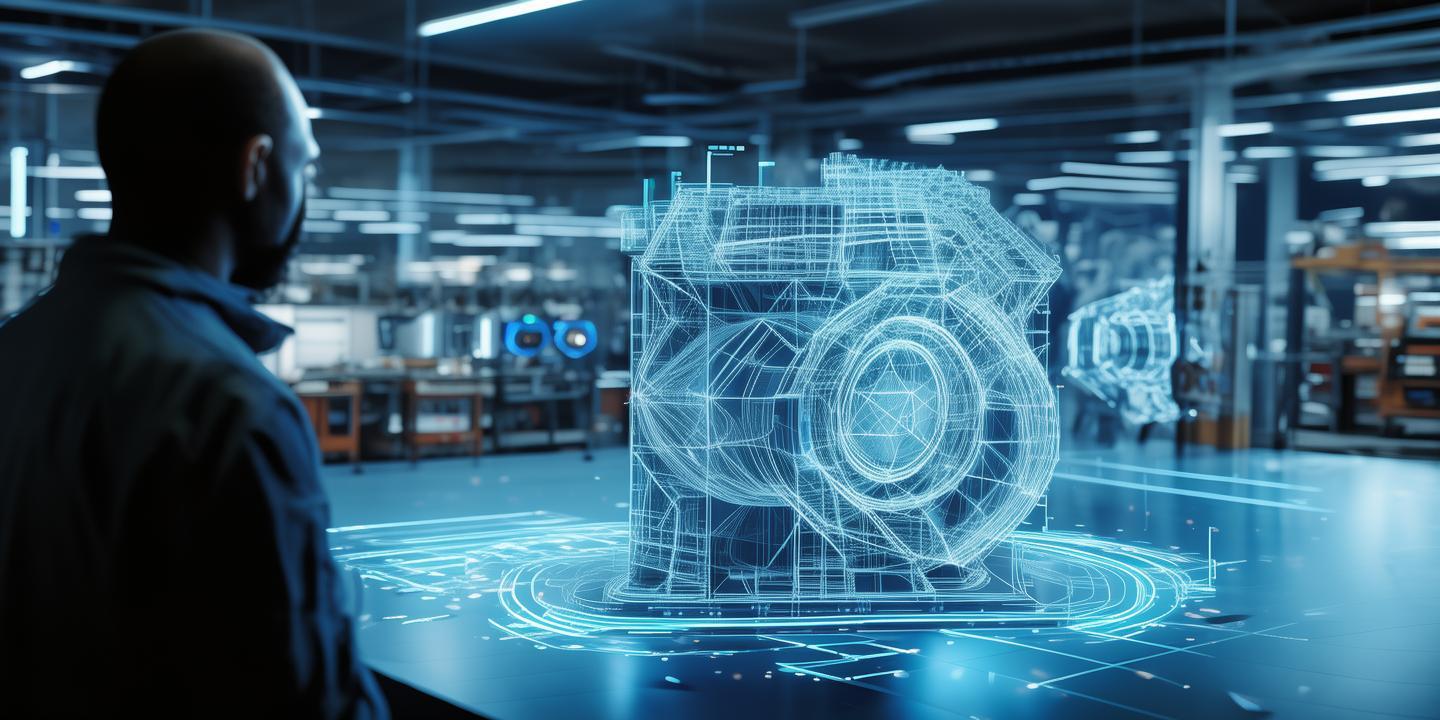

数字孪生的核心架构包含物理实体建模、实时数据同步和虚拟仿真三大模块。物理建模阶段需精确捕获设备的三维几何参数与材料特性,例如西门子Teamcenter平台通过激光扫描技术实现0.01mm精度的模型重建(Smith, 2020)。数据同步层采用OPC UA、MQTT等工业协议实现毫秒级数据传输,华为云工业互联网平台实测显示,其数据同步延迟低于15ms(Chen et al., 2023)。虚拟仿真模块则依赖ANSYS Twin Builder等工具构建多物理场耦合模型,能够模拟温度、振动、应力等20+维度的耦合效应。

动态同步机制的创新是架构优化的关键。MIT媒体实验室提出的自适应采样算法,可根据设备运行状态动态调整数据采集频率:在正常工况下每秒采集1次,进入亚健康状态时提升至100Hz(Thompson et al., 2022)。这种分级采样策略使数据传输量减少78%,同时保持诊断精度。此外,区块链技术的引

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

1187

1187

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?