摘要

花大价钱做的制造业可视化项目,交付后却被客户吐槽“华而不实”?某汽车零部件厂投入百万打造生产线数字看板,结果设备异常时看板毫无预警,管理层想查看能耗趋势却发现数据空白。原来,客户在提需求时只关注设备运行状态展示,却忽略了关键数据采集点,导致可视化沦为“面子工程”。制造业可视化项目中,哪些指标容易被忽视?又该如何提前规避“需求黑洞”?本文将揭晓5个最容易被遗漏的关键指标采集点,附上实用检测清单,助你打造真正“能用、好用、耐用”的可视化系统。

一、为什么制造业可视化会掉进“需求黑洞”?

1. 传统需求沟通的三大误区

在制造业可视化项目中,需求对接常常像“盲人摸象”:

- 经验主义主导:客户习惯用过往管理经验提需求,认为“能看到设备开停状态就够了”,却忽视了设备运行背后的隐性数据。例如某纺织厂只关注织布机转速,却未采集纬纱断头次数,导致设备效率分析存在盲区。

- 技术认知断层:客户不了解哪些数据能被采集、如何在可视化中发挥价值,而开发团队又未能充分引导,最终导致需求偏离实际应用场景。

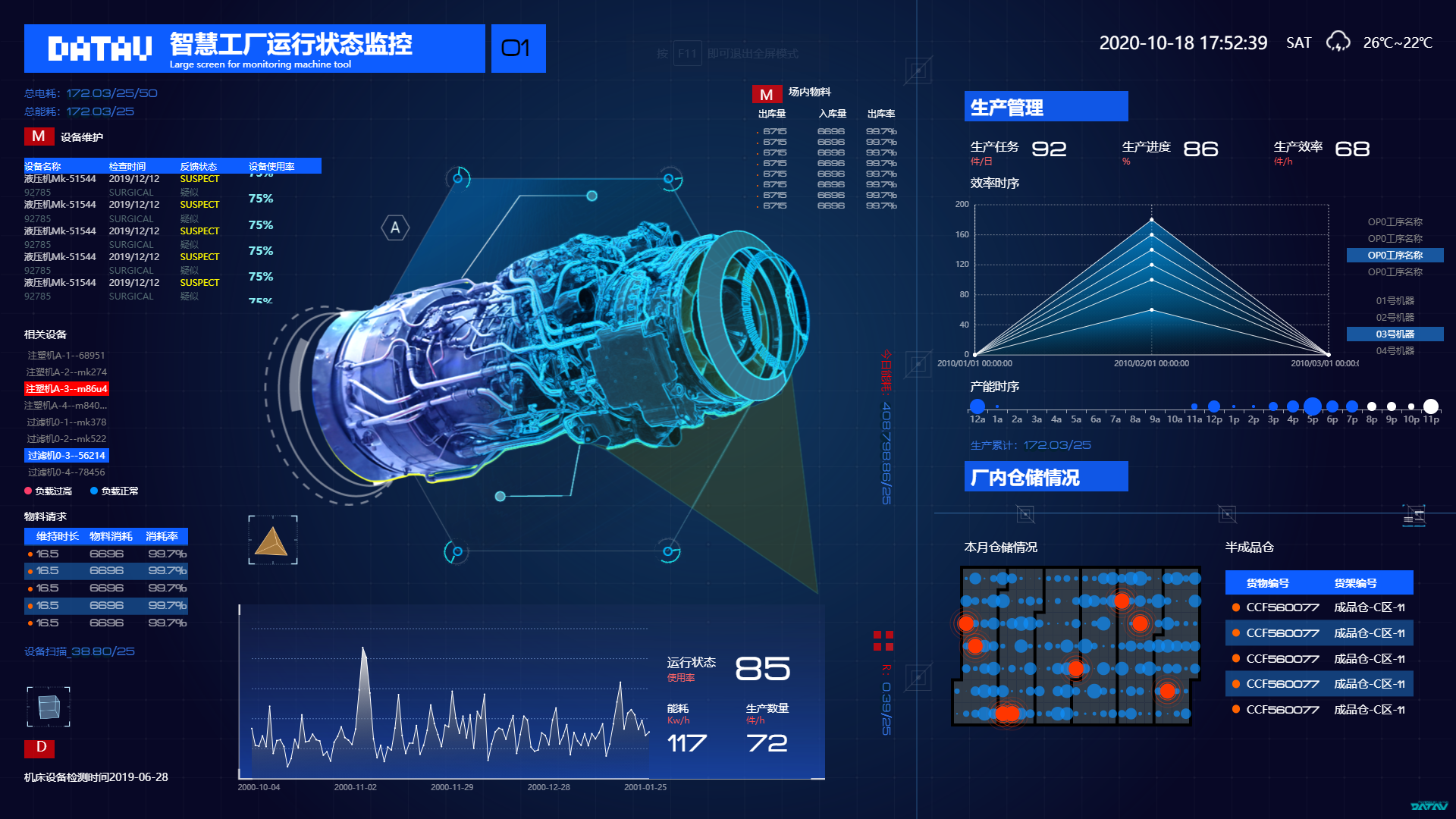

- 短期目标局限:过于追求可视化大屏的炫酷效果,将预算和精力集中在界面设计上,却忽略了数据深度挖掘和长期业务价值。

2. 关键指标缺失的连锁反应

|

问题现象 |

直接后果 |

长期影响 |

|

缺少设备振动数据采集 |

无法预判轴承磨损,突发停机风险高 |

生产线非计划停工损失超百万/年 |

|

未记录换模时间 |

无法计算模具切换效率,瓶颈工序难定位 |

生产排期混乱,订单交付延迟率上升 |

|

忽视能耗分时段统计 |

无法识别高耗能环节,节能改造无依据 |

单位产品能耗成本增加15%-20% |

3. 可视化项目的本质需求

制造业可视化的核心,是通过数据驱动决策。这要求系统必须:

- 覆盖全流程数据:从原料入库到成品出库,每个环节的关键数据都要可采集、可分析;

- 支持动态预警:不仅能展示现状,更要具备预测性,提前发现潜在风险;

- 服务业务目标:数据指标需与企业降本增效、质量提升等核心目标强关联。

二、最容易被忽略的5个关键指标采集点

1. 设备健康度关联数据

- 被忽视原因:客户常认为“设备能运转就是正常”,未意识到早期故障征兆的重要性。

- 关键指标:

-

- 振动频率与加速度(检测轴承磨损、齿轮故障);

- 润滑油温与压力(预判润滑系统异常);

- 电气参数谐波(识别电机绕组故障)。

- 应用价值:提前3-7天预测设备故障,减少非计划停机时间40%以上。

2. 生产工艺过程参数

- 被忽视原因:客户更关注最终产品质量,忽略过程参数对良品率的影响。

- 关键指标:

-

- 注塑机的保压时间与压力曲线;

- 热处理炉的升温速率与保温时长;

- 焊接电流与电压波动范围。

- 应用价值:通过参数回溯分析,将产品不良率从8%降至3%。

3. 隐性时间损耗数据

- 被忽视原因:客户习惯统计设备运行时长,却未量化非生产时间。

- 关键指标:

-

- 换模/换线准备时间;

- 等待物料配送的闲置时间;

- 设备调试与校准耗时。

- 应用价值:某电子厂通过优化换线流程,将单日有效生产时间延长1.5小时。

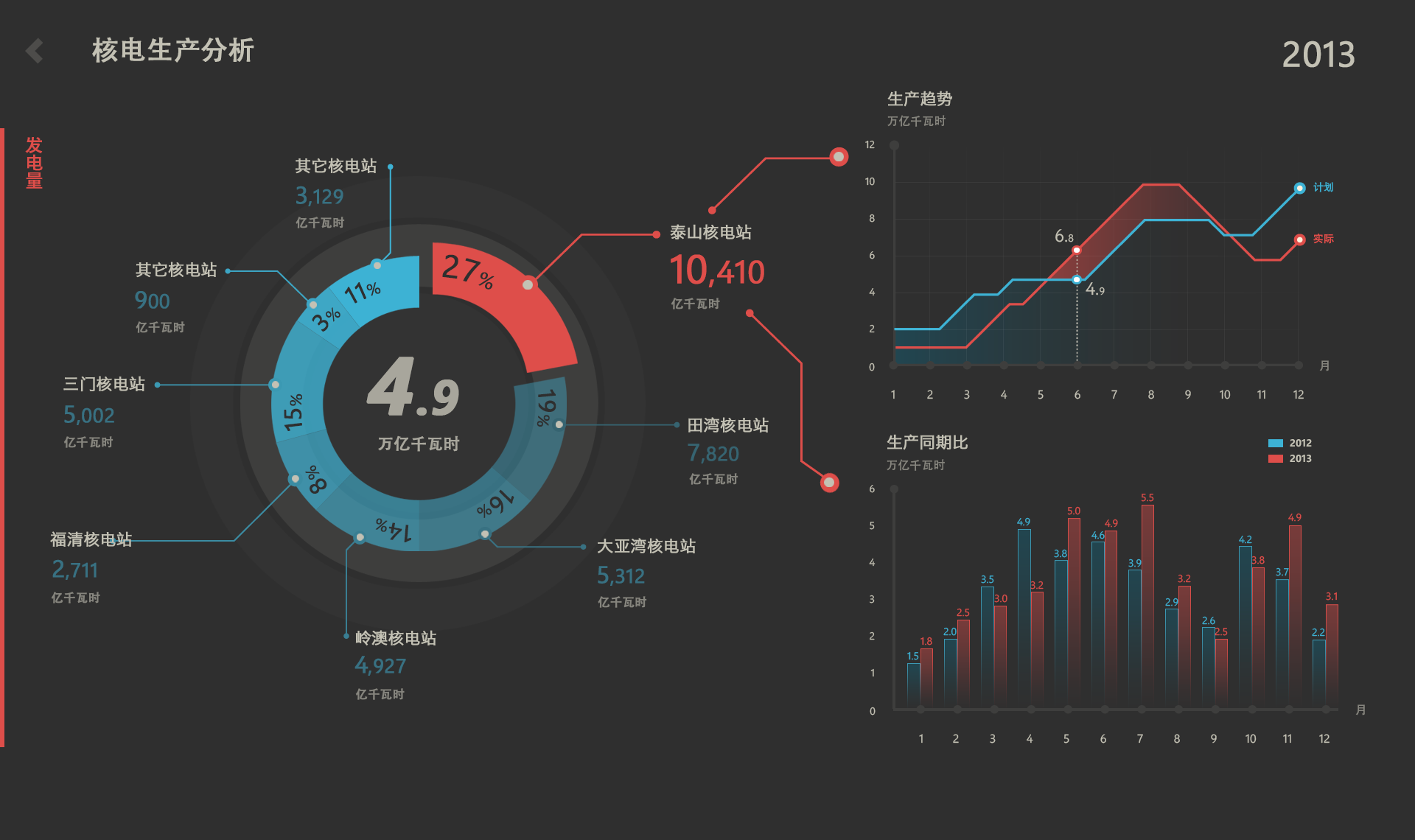

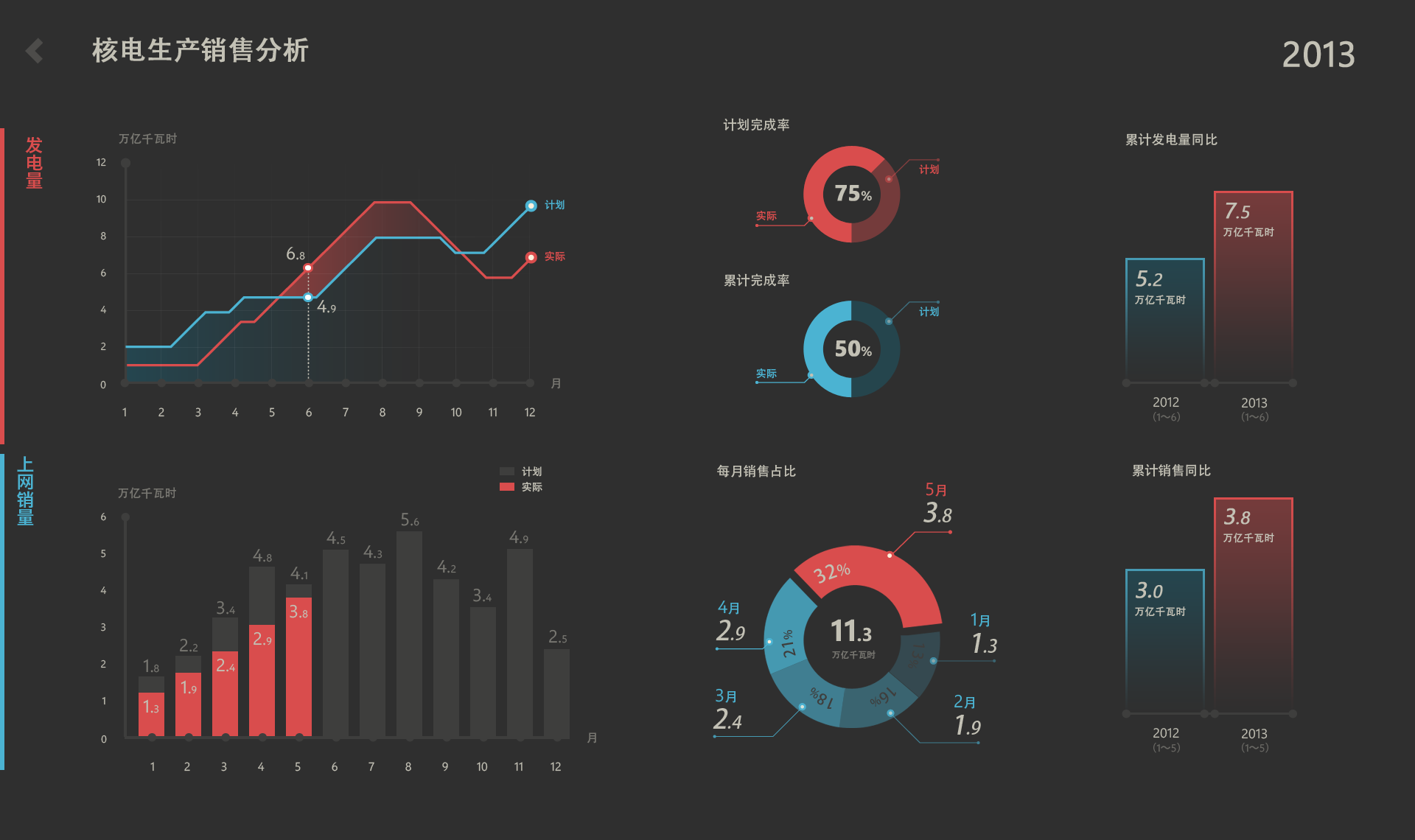

4. 能源消耗细分数据

- 被忽视原因:仅统计总能耗,未拆解到工序、设备、时段。

- 关键指标:

-

- 单位产品耗电量(区分不同型号产品);

- 空压机等耗能设备的负载率曲线;

- 峰谷时段用电量占比。

- 应用价值:某钢铁厂通过错峰生产,年电费支出降低22%。

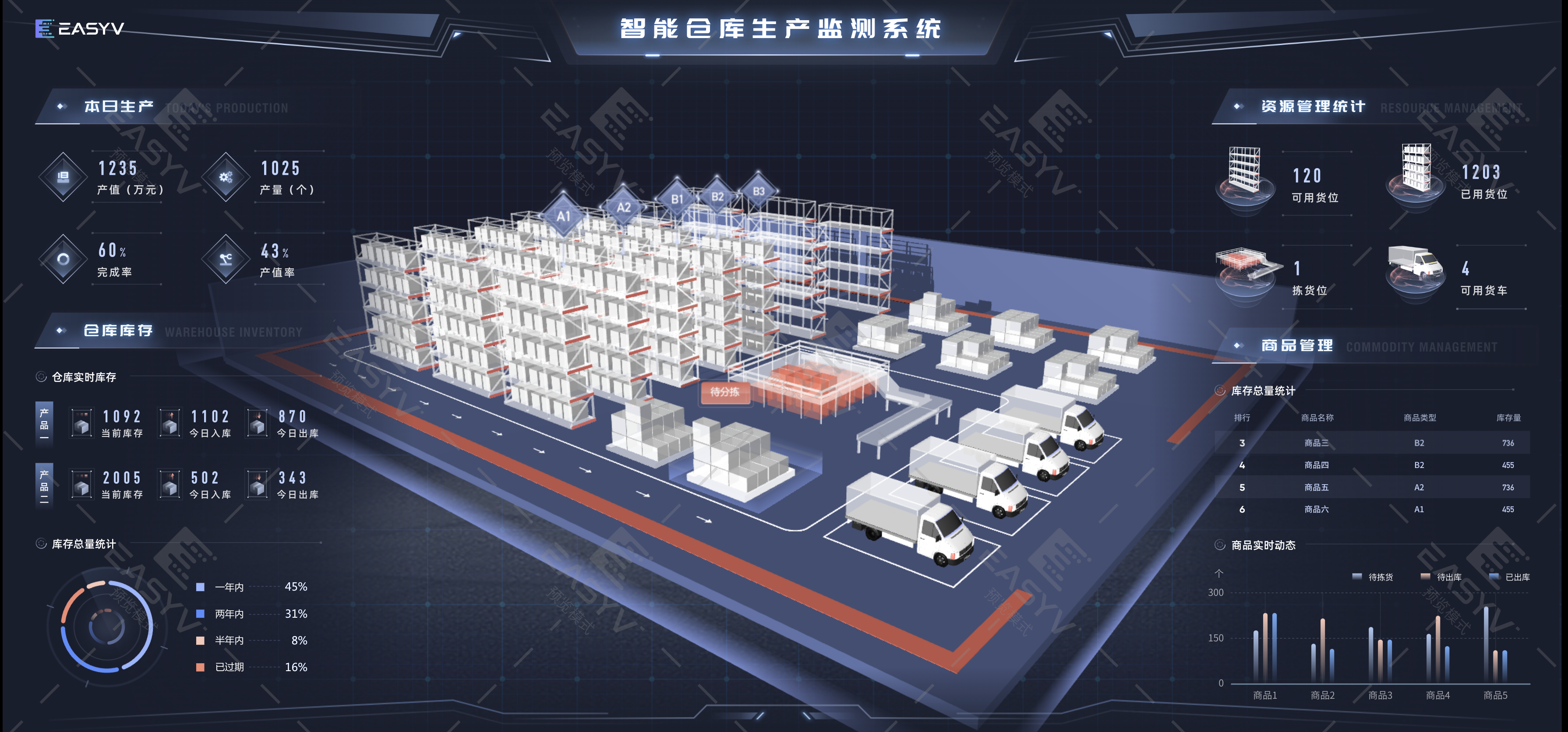

5. 物料流转溯源数据

- 被忽视原因:客户聚焦物料库存数量,忽略批次追踪与损耗细节。

- 关键指标:

-

- 原材料批次与成品对应关系;

- 生产过程中的物料损耗点位;

- 半成品在各工位的停留时长。

- 应用价值:当出现质量问题时,可在10分钟内锁定问题物料批次及加工环节。

三、如何规避需求黑洞?三步需求验证法

1. 第一步:业务场景深度挖掘

- 工具应用:使用“5Why分析法”追问需求背后的真实目的。例如:

-

- 客户:“我想要设备运行状态看板。”

- 追问:“为什么需要这个看板?” → “为了减少停机时间。”

- 再追问:“减少停机时间的关键是什么?” → “提前发现设备异常。”

- 最终明确:需要采集设备健康度数据,而非仅展示开停状态。

- 输出物:绘制业务流程图,标注每个环节的核心需求。

2. 第二步:数据可行性评估

- 硬件核查:对照设备清单,确认传感器部署可行性。例如老旧设备可能缺少通信接口,需要加装物联网网关。

- 技术验证:通过POC(概念验证)测试,验证关键数据的采集精度和实时性。某汽车厂在项目启动前,对焊接机器人的电流数据采集进行了72小时稳定性测试。

3. 第三步:可视化效果预演

- 原型设计:使用Figma或Axure制作交互式原型,展示不同数据指标的可视化呈现方式,让客户直观感受数据价值。

- 需求清单确认:形成《关键指标采集确认表》,包含指标名称、采集频率、展示方式、业务价值等字段,由客户签字确认。

四、实战案例:某机械制造厂的需求逆袭

1. 项目背景

某机械制造厂计划建设车间数字孪生系统,初始需求仅包含设备启停、产量统计等基础功能。

2. 需求优化过程

- 场景挖掘:发现客户真正痛点是“缩短新产品试产周期”,而核心在于精准监控工艺参数;

- 数据增补:新增切削力、主轴温度、刀具磨损量等12项工艺指标采集;

- 可视化设计:开发“工艺参数波动预警”模块,当参数偏离标准范围时自动触发声光报警。

3. 应用效果

|

指标 |

优化前 |

优化后 |

提升效果 |

|

新产品试产周期 |

25天 |

12天 |

52% |

|

首件合格率 |

78% |

91% |

16.7% |

|

刀具损耗成本 |

15万元/月 |

10万元/月 |

33.3% |

总结

制造业可视化项目的成败,往往取决于需求阶段对关键指标的把控。设备健康度、工艺参数、时间损耗等5类易被忽视的指标,看似细微,却能直接影响系统的实用价值。通过“场景挖掘-可行性评估-效果预演”三步验证法,结合具体业务目标和数据采集可行性,才能避免陷入“需求黑洞”。某机械制造厂的案例证明,精准的指标采集不仅能提升生产效率,更能为企业创造显著的经济效益。在数字化转型浪潮中,重视关键指标采集,就是为可视化系统注入“灵魂”,让数据真正成为驱动制造业升级的核心力量。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?