智慧工厂数字孪生平台是通过数字化手段构建工厂全要素、全流程、全生命周期的虚拟映射系统,实现物理工厂与虚拟模型的实时交互、精准仿真与智能优化。其核心价值在于打破 “经验驱动” 的传统制造模式,通过 “数据 + 算法” 驱动生产决策,推动工厂从 “自动化” 向 “自主化” 升级。

一、功能场景

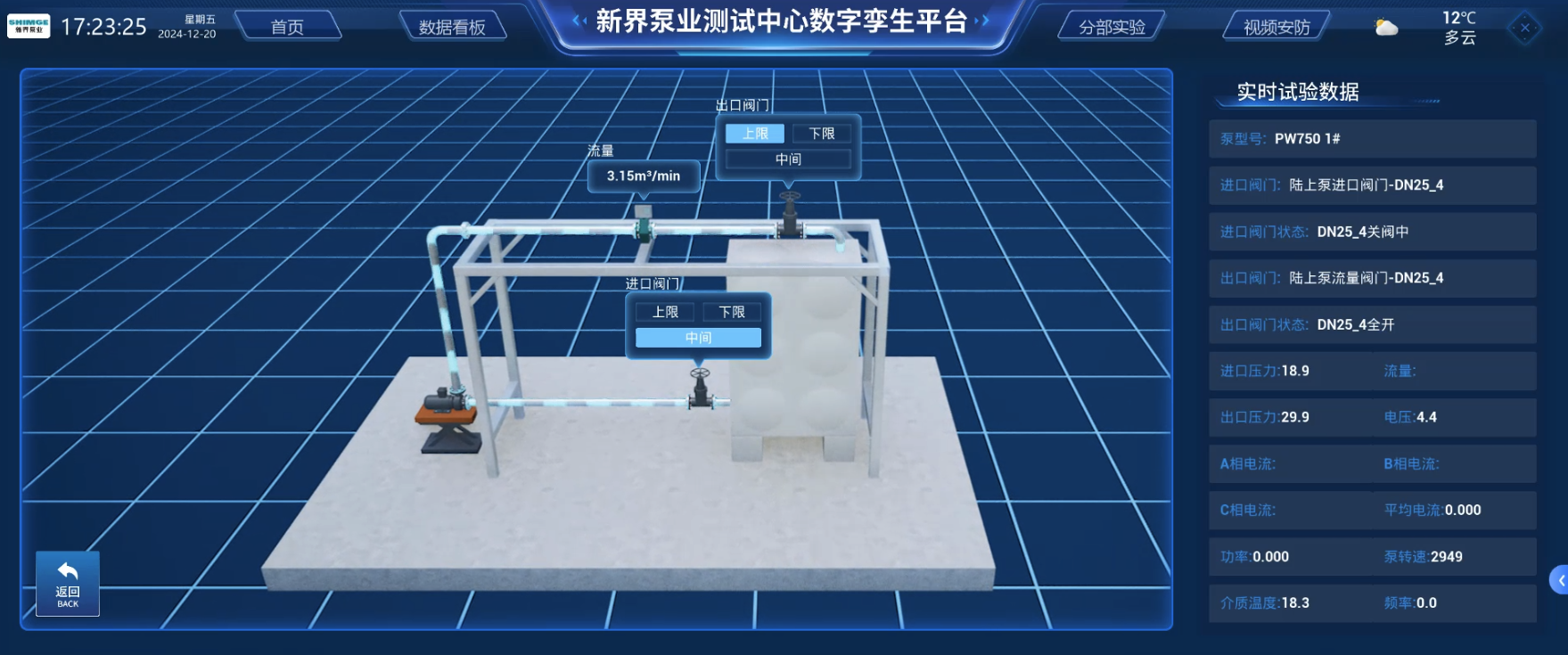

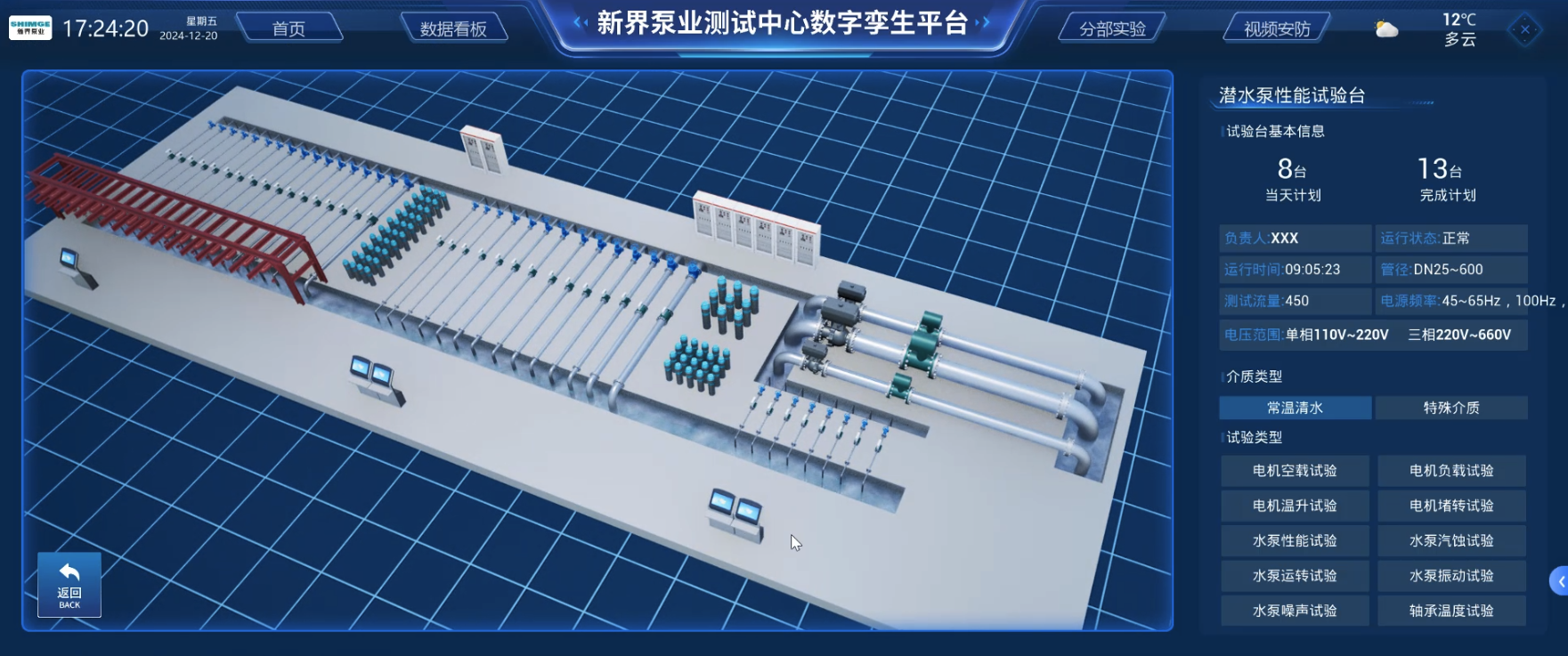

(一)生产过程实时监控与优化

- 三维可视化管控:

大屏实时显示产线 OEE(设备综合效率)热力图,红色标识瓶颈工序(如某锂电池厂通过可视化发现涂布工序负荷超 120%,及时增加设备); - 工艺参数动态调优:

点击数字孪生中的压铸机,虚拟调试压力参数(如从 800T 增至 850T),仿真预测产品合格率提升 3%,再同步至物理设备实施。

(二)设备全生命周期管理

- 预测性维护闭环:传感器采集设备振动数据→2. 边缘节点实时分析特征值→3. 云端模型预测剩余寿命→4. 自动生成维护工单→5. 维修后更新孪生模型参数;

- 能耗智能调控:

数字孪生模拟空调系统在不同负荷下的能耗曲线,推荐最优温度设置(如夏季车间温度从 24℃调至 26℃,能耗下降 15%)。

(三)新工厂规划与产能验证

- 虚拟调试产线:

在数字孪生中预演新车型投产流程,提前发现焊装工位干涉问题,减少物理调试时间 40%; - 产能爬坡仿真:

模拟订单量从 5000 台 / 月增至 8000 台 / 月时,各工序负荷变化,自动推荐设备新增数量(如检测工序需增加 2 台 AOI 设备)。

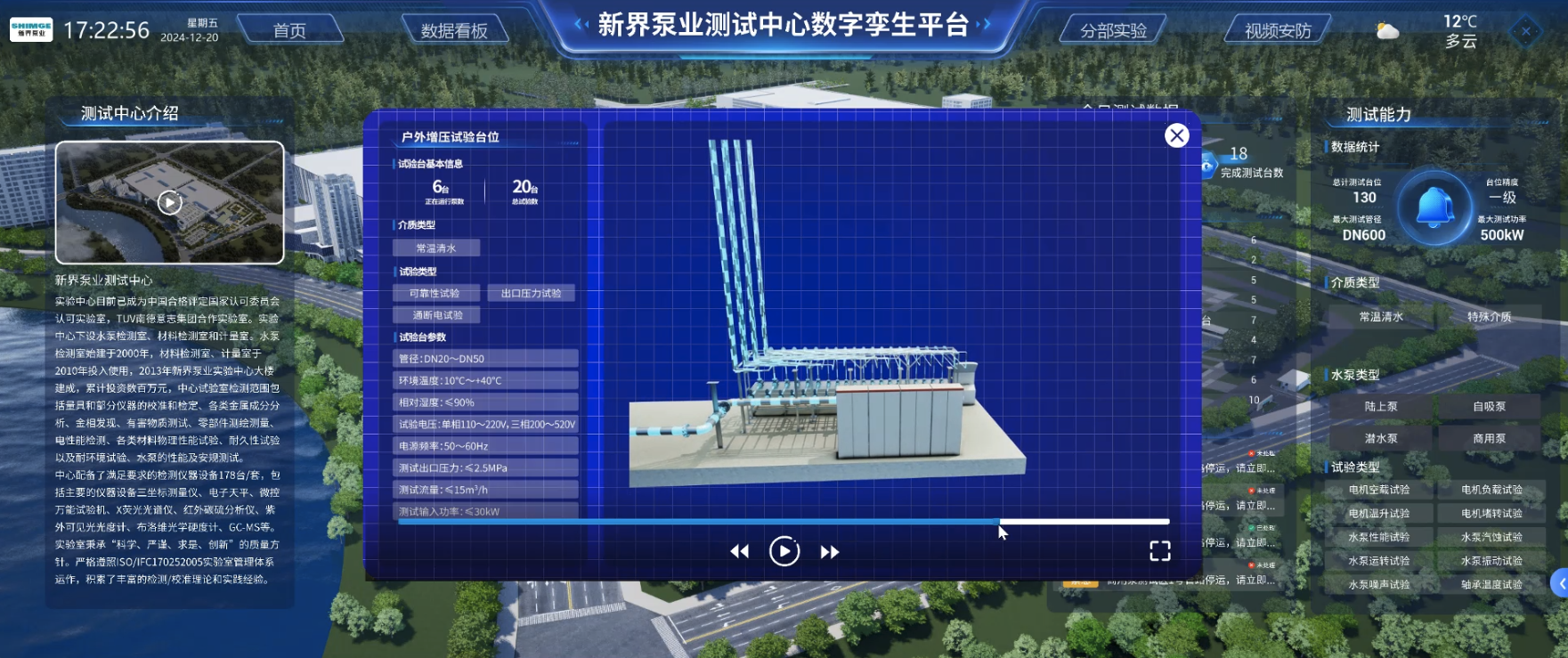

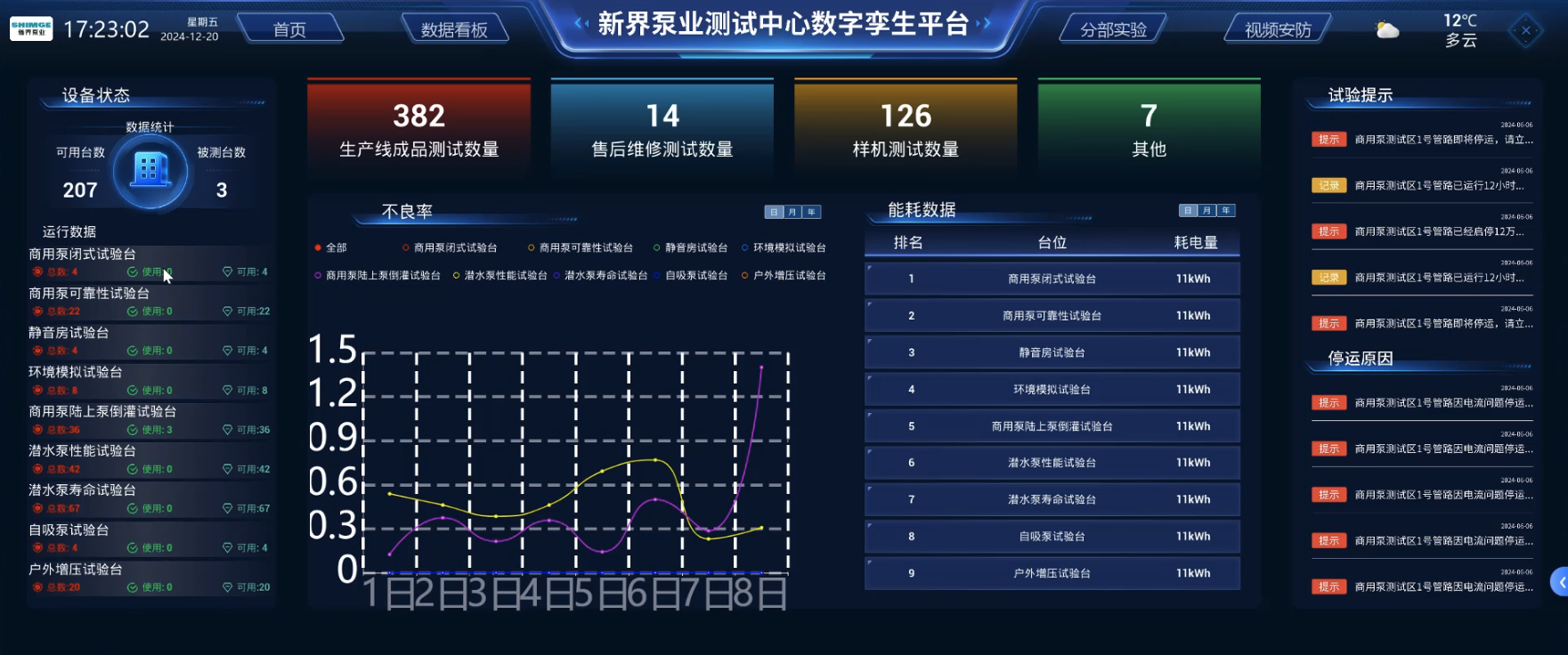

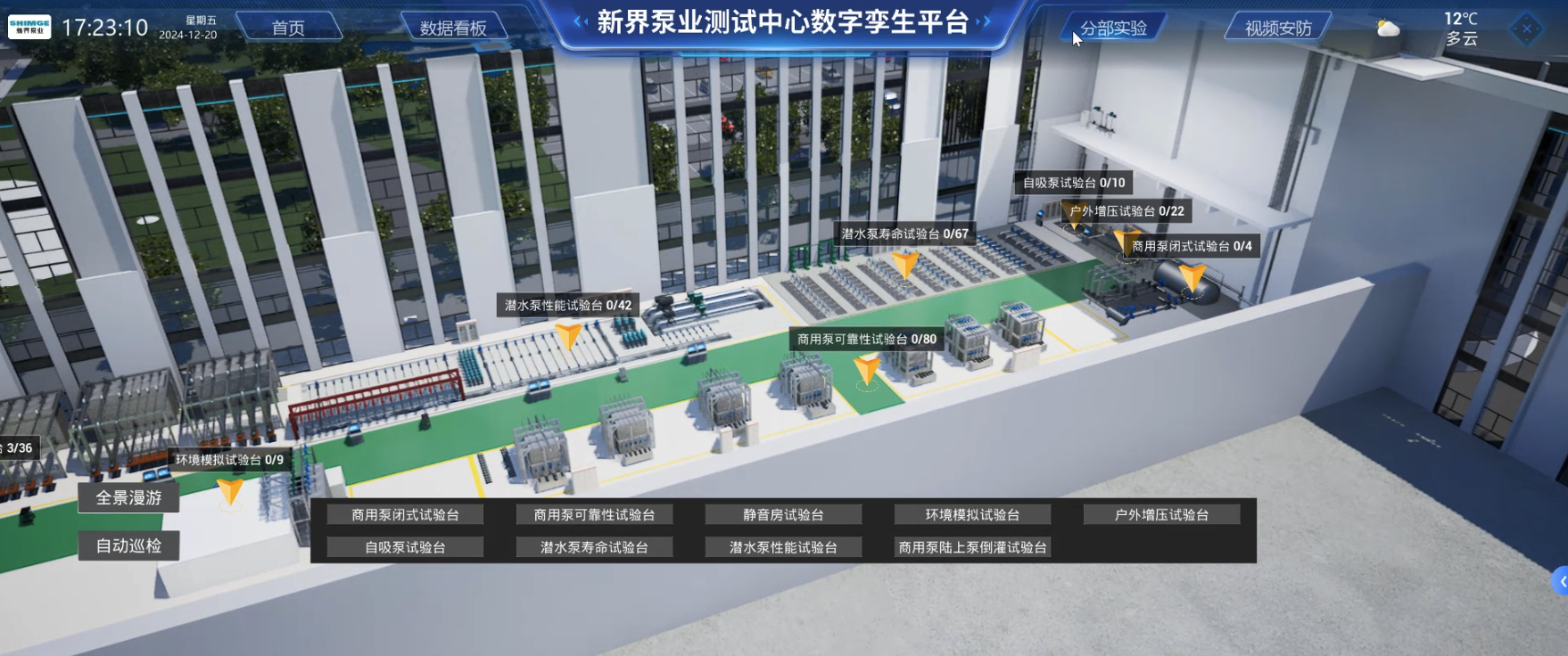

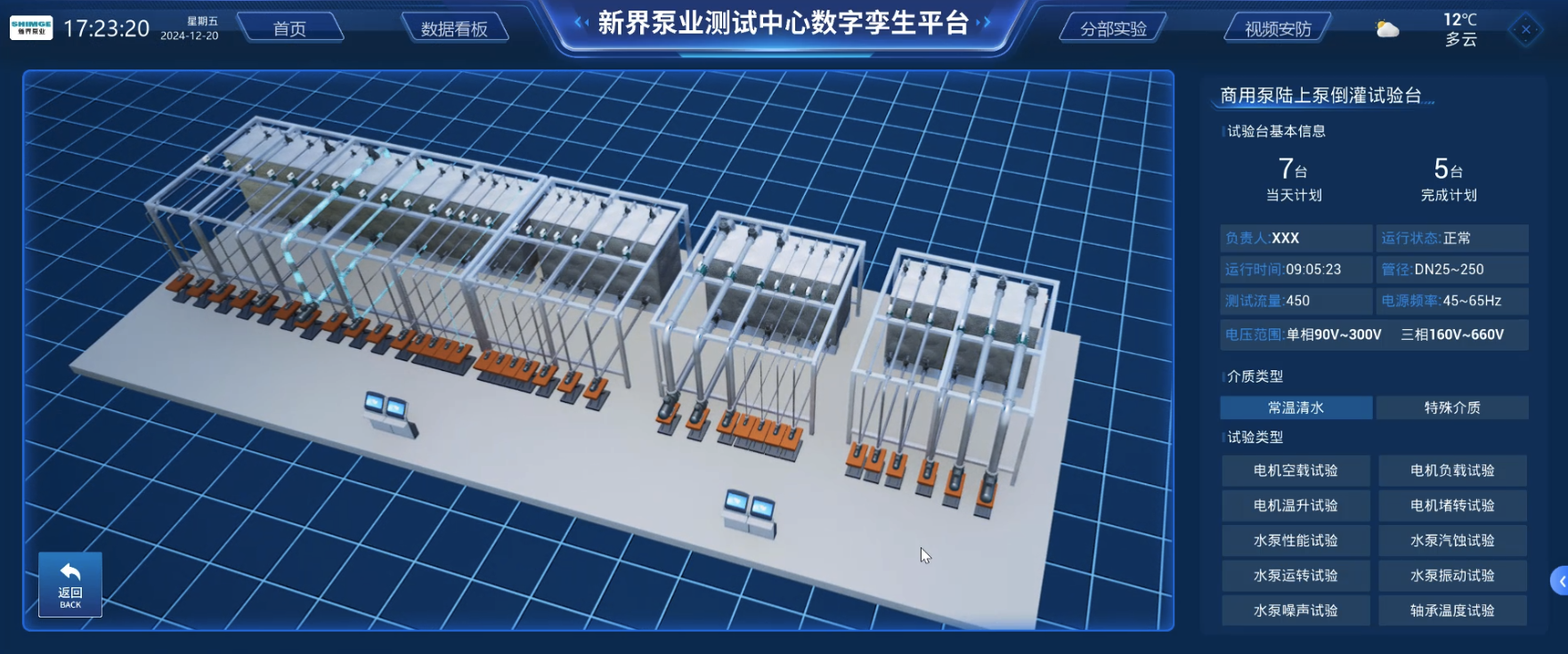

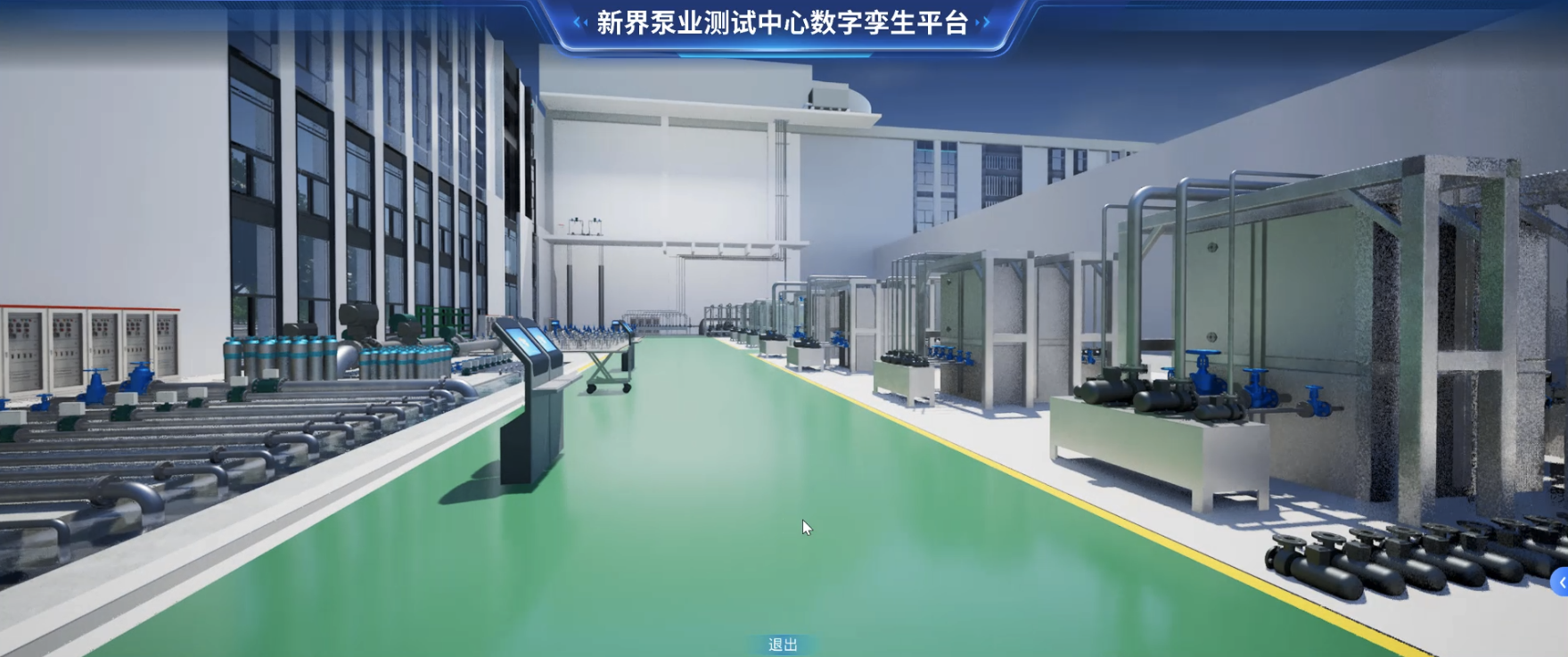

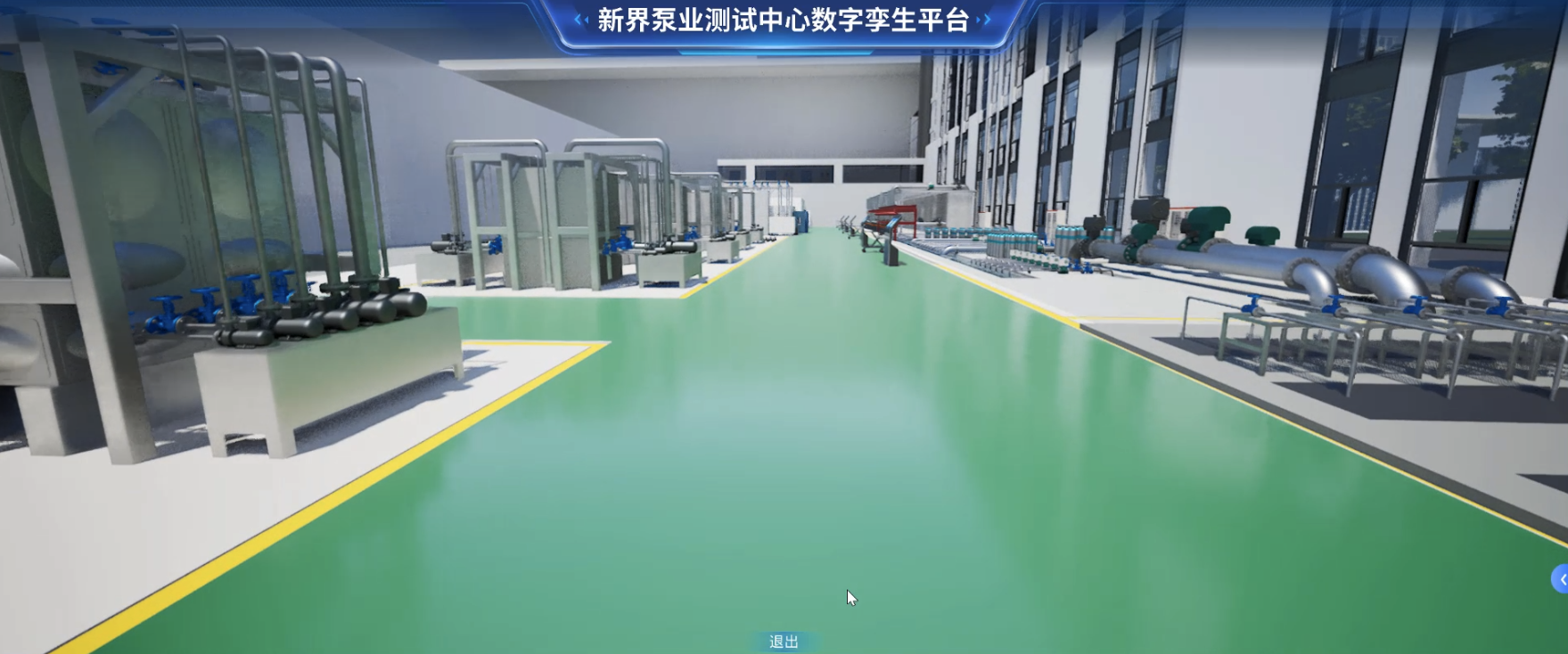

二、平台介绍

669

669

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?