本文系统性梳理并详细说明“一套用于汽车电器检测的数字孪生/云端检测平台”技术方案、关键实现细节与实践案例。文章分三部分:技术方案(含架构与场景)、技术实现(关键模块与算法细节)、实践案例与效果评估。

一、总体概述与设计目标

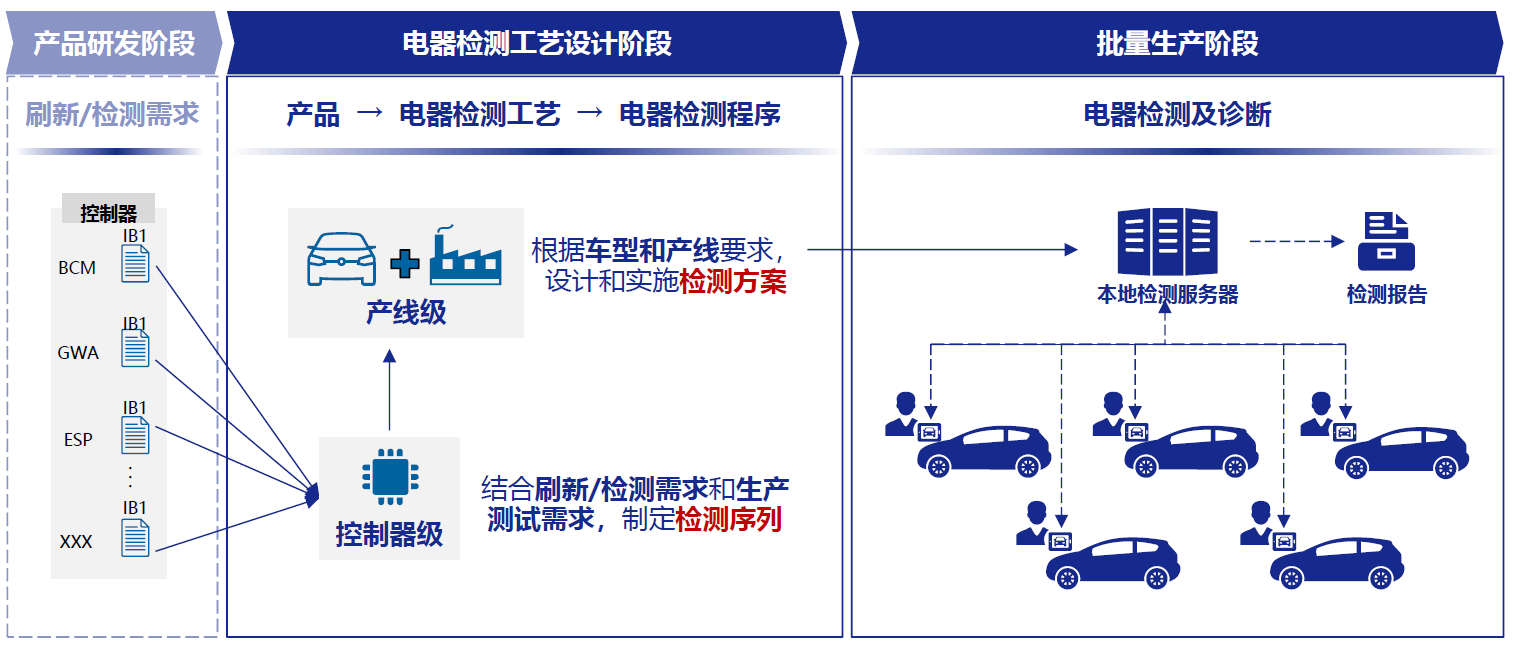

随着车载电子电器(ECU、网关、传感器、执行器等)数量与功能呈指数级增长,传统线下电器检测(Excel工艺、人工一人一车、专用诊断仪高成本)已难满足快速迭代与大数据赋能的需求。

本方案目标是:

- 构建云端一体化的电器检测与诊断平台 + 数字孪生闭环,覆盖从工艺设计、仿真验证、检测执行到数据治理与应用的全流程;

- 实现100%自主研发的检测序列生成、云诊断头、CAN/PDX解析与线上刷写能力,提升效率、降低规划与设备成本并实现数据驱动的生产监控与预警。

关键场景(三大闭环):

-

数字化电器工艺设计(图形化、仿真验证)

-

云端检测与数字孪生(数字工艺→检测程序→云诊断头→车端执行)

-

电检数据治理与应用(数据湖、预警、知识库、自动报表)

二、技术方案(架构与数据流)

2.1 总体架构(逻辑分层)

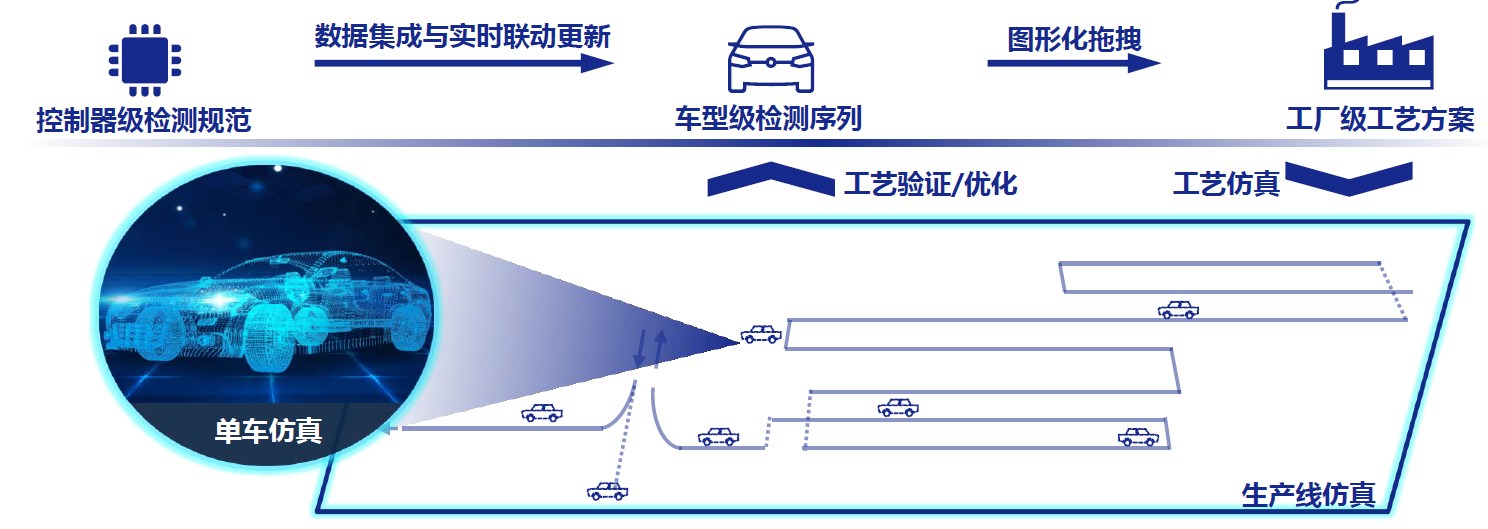

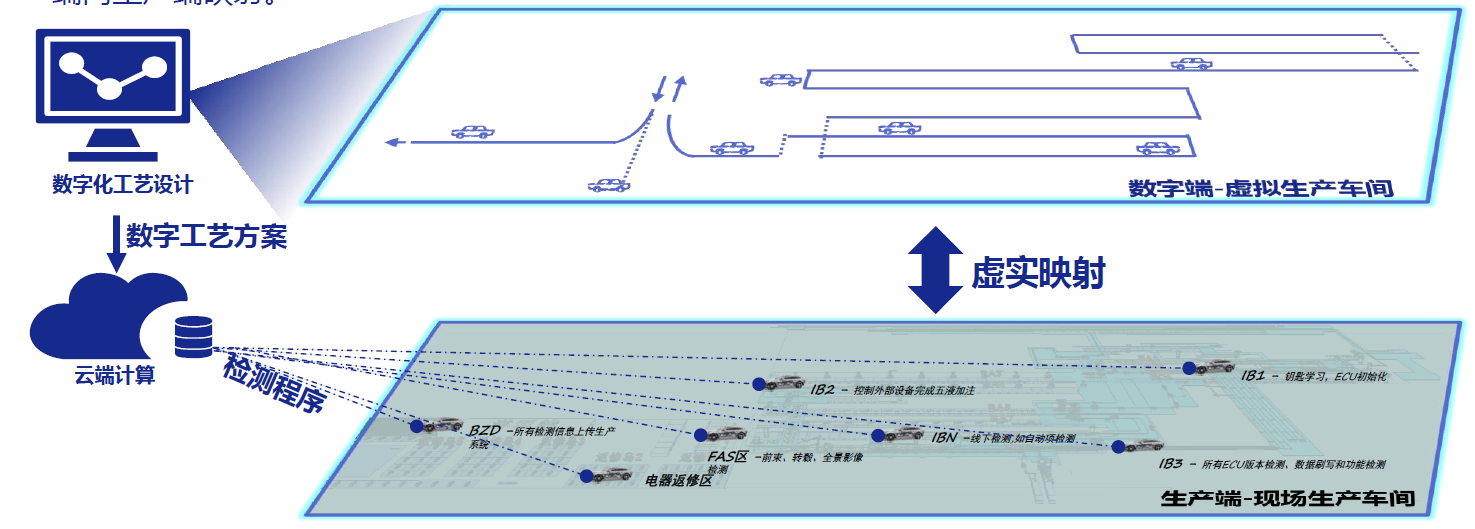

- 设计层(Digital Process Design):图形化工艺编辑器、版本管理、单车/产线仿真引擎。

- 云端编译/分发层:将数字化工艺映射生成可执行检测程序(包含PDX/CAN报文脚本、刷写序列),管理诊断头与下发流程。

- 执行层(现场/车端):云诊断头(软硬件一体,支持远程升级)、本地检测服务器/车载终端执行检测、CAN总线/诊断接口。

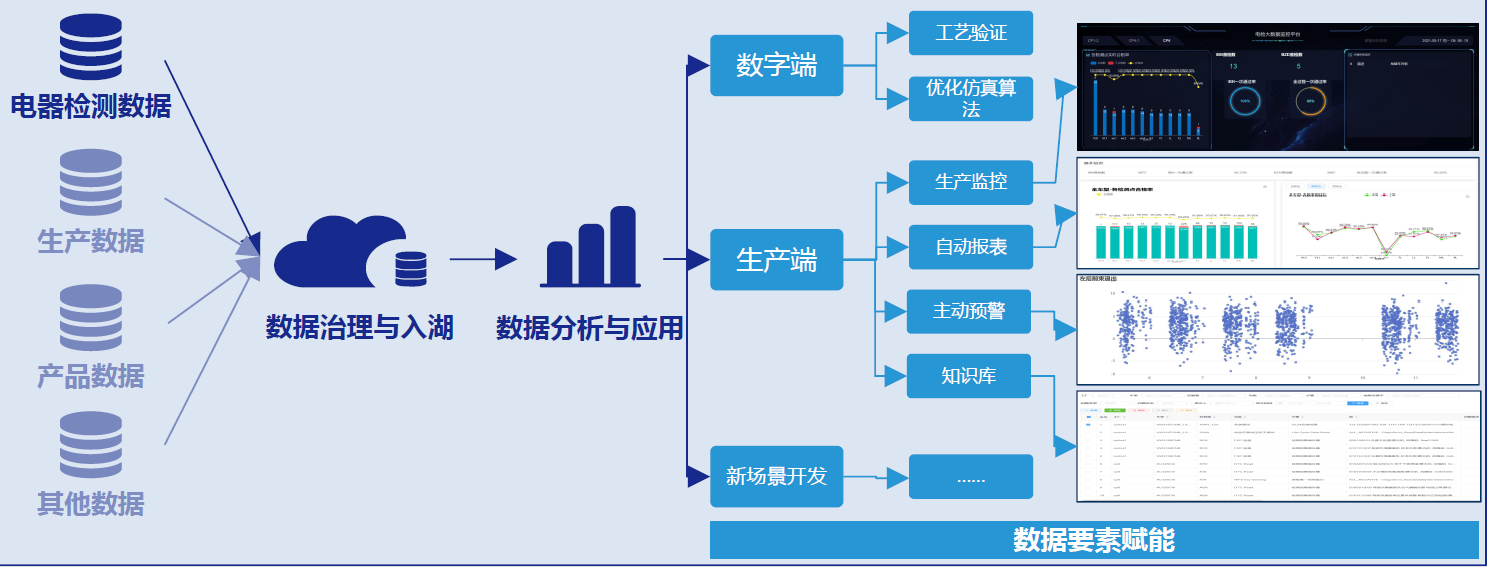

- 数据层:数据采集(检测报文、日志、刷写结果)、数据治理入湖、元数据/版本管理。

- 应用层:生产监控、自动报表、主动预警、问题管理(Q-Gate)、知识库与自动化返修流程。

2.2 主要数据流(简述)

数字工艺设计→(映射算法)→检测程序(PDX/CAN脚本)→云端分发→云诊断头/车端执行→结果/报文上报→数据治理→分析/预警/问题单→工艺/程序迭代。

三、关键技术与实现细节

以下把项目资料中列举的模块拆解为可实现的技术点与实现要点,便于工程化落地。

3.1 数字化工艺设计(输入模型、编辑、仿真)

数据模型与版本管理

- 13层数据结构设计:将工艺从车型、产线、控制器(ECU)到每一检测节点、报文、时间窗、先后依赖等拆成层级化模型,便于差异比较与版本控制。

- 动态节点比较算法:在工艺迭代时自动比对两版本节点(新增、修改、删除),并生成变更摘要与回滚点,支持多分支并行。

图形化拖拽与并行计算

- 图形化驱动引擎:基于节点-连线的可视化编辑器,用户可以拖拽检测步骤、配置报文/期望值、设置条件分支。

- 多线程并行工时算法:编辑时会实时计算工时、节拍影响并在后台并行估算产线负荷,避免超节拍。该算法会考虑节点并行度、CAN总线带宽占用与产线并行资源。

仿真:单车与产线仿真

- 总线仿真:对CAN/LIN/FlexRay等总线进行报文占用计算、优先级冲突检测,使用“总线报文过滤及比较算法”来模拟真实负载。

- 单车仿真:基于历史电检数据建模(或数字孪生模型),模拟检测序列在车辆上运行的状态变化,提前发现执行死锁、依赖未满足、硬件响应超时等问题。

3.2 数字孪生与云端检测执行

检测程序自动生成与映射算法

- 数字工艺到程序代码映射算法:将图形化工艺节点自动转换为PDX/脚本段(诊断描述、期望值、容忍区间、刷写序列),并附带版本签名与元数据,保证可追溯性与回滚。该映射支持模板化与可插拔脚本引擎。

云诊断头(Cloud Diagnostic Head)

-

功能:作为云与车端的桥梁,支持远程触发检测、采集CAN/诊断报文、执行刷写与远程升级。

-

技术实现要点:

- B/S架构与Socket通信支持(实时通道),诊断头可从云端拉取PDX、脚本并在本地解析执行。

- 支持PDX文件与CAN报文的高效解析算法(项目中自研快速CAN解析)。

- 远程控制器软件升级算法,支持分片、校验、断点续传与回滚。

报文解析与总线交互

- PDX/CAN解析引擎:高性能、低延迟的解析模块,能够把诊断描述(PDX)、测试指令翻译为底层CAN帧,并进行收发与超时重试。

- 总线报文过滤与比较算法:在执行检测时,平台实时过滤无关报文、匹配期望报文并核验信号值,支持模糊匹配和置信度打分(用于异常判定)。

3.3 数据治理、分析与应用

数据接入与治理

- 统一的采集管道将电检报文、设备日志、人员操作日志、产品BOM/配置、产线信息入湖;进行去重、时间对齐、版本标注等预处理,形成可分析的结构化/半结构化数据集。

分析层(实时与离线)

- 实时监控/预警算法:基于规则与ML的混合模型(规则优先用于确定性异常,如总线丢帧、超时;ML模型用于异常检测与趋势预警)。

- 自动报表与问题单生成:检测到异常自动拉取问题上下文(报文片段、历史相似案例、工艺版本),并推送形成问题清单供质检/工程处理(项目中称Q-Gate系统)。

3.4 关键创新算法(摘要)

- 13层数据结构 + 动态节点比较(版本差异化管理)

- 图形化驱动引擎 + 多线程工时并行计算(设计效率)

- 总线报文过滤/比对与仿真计算方法(总线冲突与占用预测)

- 数字工艺→程序映射算法(自动生成PDX/CAN脚本)

- B/S PDX/CAN快速解析与Socket在线诊断(云端→车端实时交互)

- 数据过滤/整合与生产监控、自动预警算法。

四、工程化落地:部署流程与注意点

4.1 部署步骤(建议)

- 需求梳理与数据采集接入:确认产线ECU清单、现有诊断设备、CAN拓扑与现有工艺文档。

- 数字工艺建模:由工程师使用图形化工具将现有Excel工艺导入并建模,进行13层元数据标注与版本化。

- 小规模仿真验证:在单车/小批量产线上用云诊断头进行仿真执行,调整工艺映射规则。

- 灰度发布云端检测:逐步由返修区→预批量→批量推广,使用A/B策略与回滚机制。

- 数据治理与监控上线:启用数据入湖、预警规则并与Q-Gate问题管理打通。

- 知识库与自动化闭环:将解决方案、根因、修复步骤形成知识库,逐步实现自动问题定位与建议。

4.2 KPI与验收指标

- 工艺设计效率倍数(目标:≥2×提升)

- 单车诊断/返修效率(目标:诊断效率提升10×、返修效率提升20%)

- 软件刷新效率(目标:≥1.5×)

- 成本节约(项目示例节省数千万元)

- 数据覆盖率(入湖率、报文完整率)与预警命中率。

4.3 风险与缓解措施

- 诊断/刷写失败风险:采用分片升级、回滚与断点续传机制,并在执行前做沙箱仿真。

- 数据质量差:建立数据接入校验(时间戳、一致性)、去重与补采策略。

- 安全与权限:诊断头与云间通道采用双向认证、加密、操作溯源与变更审批。

- 设备兼容性:提供适配层封装不同诊断接口(K-line/CAN/UDS/ISO等),并逐步替换专用设备。

五、实践案例与成效(项目级说明)

5.1 公司级落地(一汽-大众为例)

- 车型覆盖:迈腾、探歌、探影、揽境等多车型的电检工艺设计与云端检测落地;工程师全面使用图形化工艺设计模块,减少对德方规划支持的依赖,节省规划费用。

5.2 缺芯保产与返修应急

- 缺芯期间临时替代:在2021年缺芯保产阶段,平台完成超过12,000 台车的缺芯返修工作,并在探影车型中用云端诊断替代 10 台传统电检设备,显著提升返修效率与设备周转率。

5.3 设备替代与效率提升

- 在揽境车型生产准备阶段,通过云端诊断方式替代10台ODIS诊断仪,提升了单车诊断时长与效率;支持一人同时操作多台车,单车诊断效率提升显著。

5.4 成本与能力提升(量化)

- 工艺设计效率提升约 2 倍;试制/返修/刷新效率分别提升(单车试制诊断效率10×、返修效率20%、刷新效率1.5×),并在多项目中累计节省规划支持费用约 5850 万元(资料中统计)。

六、专利与学术支撑

项目已形成多项专利与论文支持(示例):

- 专利示例:云端技术控制器诊断系统、无线车辆诊断方法、快速CAN解析系统、基于Socket在线诊断系统等。

- 论文示例:在《汽车电器》《中国战略新兴产业》等期刊发表关于云计算在电检系统中的应用与问题管理研究。

这些知识产权与学术成果保证方案具有可持续扩展与在行业推广的可信度。

七、落地建议与未来扩展方向

7.1 建议(滚动式推进)

- 先从返修区与预批量线切入,快速获得数据与经验,再逐步推广至批量生产线。

- 建立“工艺—程序—数据—问题”闭环的运营机制(指定跨职能小组负责迭代)。

- 着重打磨PDX/CAN解析与云诊断头稳定性,优先解决在线刷写和回滚策略。

7.2 未来扩展

- 跨工厂/跨品牌数据联合学习:用匿名化数据扩展异常检测模型,提高问题检出率与根因定位准确度。

- 与PLM/ALM工具联动:将电检数据与产品生命周期管理数据打通,实现更上游的设计优化。

- 数字孪生能力增强:引入更精细的多物理仿真(热、电、机械)以支持整车级问题预测。

八、结论(要点回顾)

- 本方案把数字工艺设计、云端检测执行、数据治理与智能应用三大场景打通,构成电器检测的数字孪生闭环;

- 通过自主研发的数字工艺→程序映射、云诊断头、快速PDX/CAN解析、数据治理与自动预警等关键技术,实现效率提升、成本降低并提升抗风险能力.

2745

2745

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?