AOI在自动智能驾驶领域中的应用

🎯AOI在自动智能驾驶领域中的应用

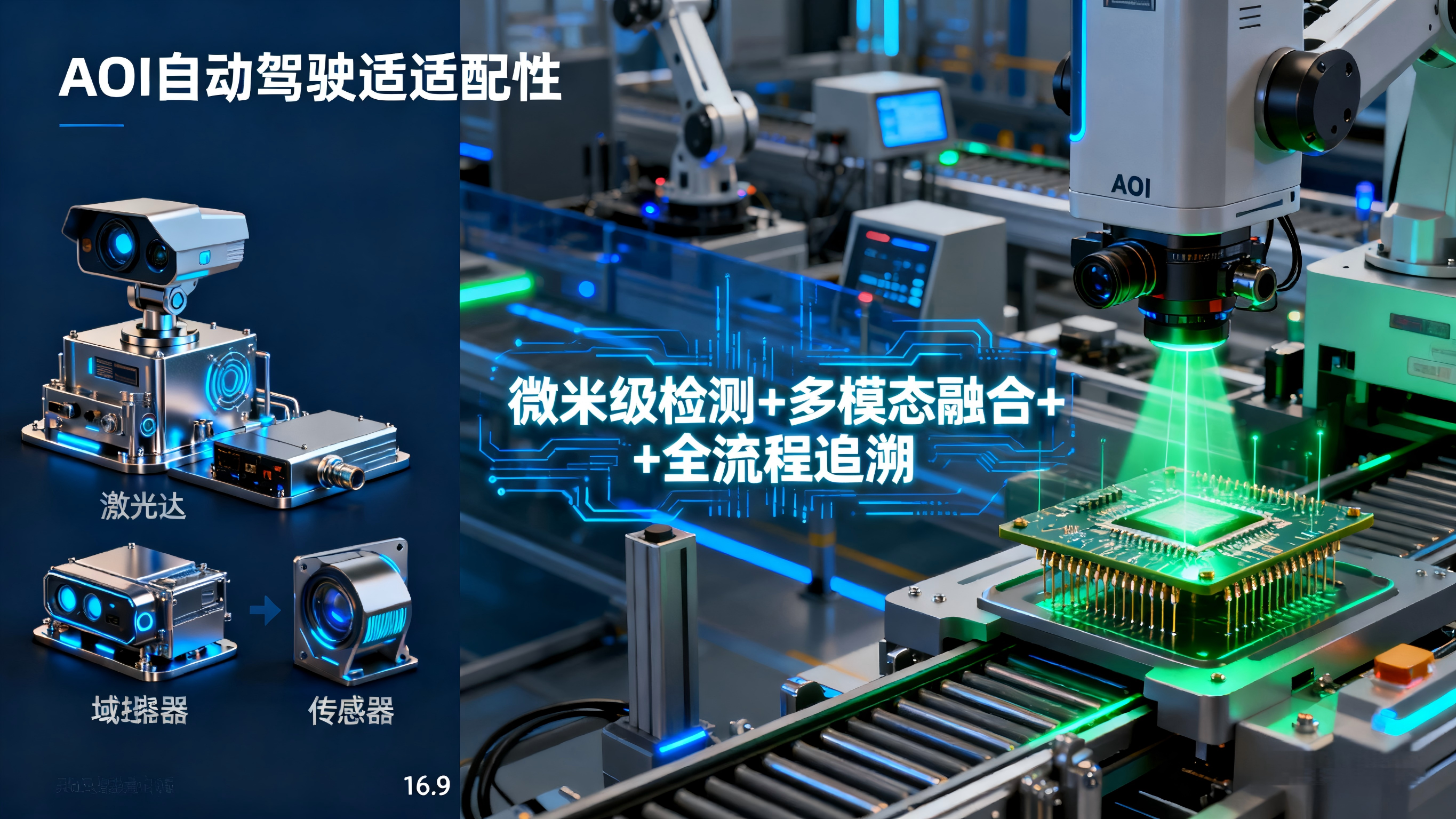

自动驾驶技术正从 “测试验证” 迈向 “规模化落地”,其安全可靠性直接取决于感知、决策、执行系统的精密协作 —— 激光雷达镜头划痕、毫米波雷达焊接虚焊、自动驾驶域控制器电路板缺陷等微小问题,都可能导致传感器信号失真、指令响应延迟,引发安全风险。传统人工检测难以适配 “高精密、高集成、高量产” 的制造需求,AOI(自动光学检测) 凭借多维度成像、微米级识别、全流程适配能力,成为自动驾驶核心部件与整车装配的 “安全质检卫士”,从核心硬件生产到整车集成校准,全程拦截隐患,保障智能驾驶全链路安全。今天就拆解 AOI 的 3 大核心应用场景,解析其如何为自动驾驶 “护航量产、守护出行”。

🎯一、先搞懂:AOI 为何适配自动驾驶领域检测?核心是 “精准 + 可靠 + 协同”

自动驾驶检测的痛点集中在 “部件精密、系统复杂、安全阈值高”,传统检测手段难以突破瓶颈。AOI 针对自动驾驶技术特性优化设计,核心优势体现在三方面:

-

微米级缺陷精准识别:支持 0.005mm 级缺陷检测,能精准捕捉传感器镜头划痕、电路板微短路、连接器引脚变形等微观问题,适配自动驾驶核心部件 “高集成、微缩化” 的结构需求;

-

多类型部件柔性适配:兼容光学部件(激光雷达、摄像头)、电子部件(域控制器、雷达模组)、机械部件(执行器、转向机构)等不同类型产品,可自定义检测模板,应对 “多型号、快迭代” 的研发与量产节奏;

-

全流程数据可追溯:自动记录缺陷类型、位置、数量,生成质量报表,助力定位制程问题(如焊接参数偏差、装配精度不足),实现 “检测 - 优化 - 迭代” 的闭环管理,契合自动驾驶 “安全零容错” 的核心要求。

简单说:AOI 就像自动驾驶领域的 “精密质检协同官”,既能精准揪出微观缺陷,又能适配多类型部件检测需求,是平衡 “量产效率、产品可靠性、出行安全” 的核心保障。

🎯二、AOI 在自动驾驶领域的 3 大核心应用场景

自动驾驶制造流程中,核心传感器生产、自动驾驶域控制器检测、整车集成装配校准三大环节直接决定系统可靠性,以下 3 个场景是 AOI 的核心应用领域:

💥1. 场景 1:核心传感器制造检测 —— 保障 “感知之眼” 精准可靠

🌟核心需求

传感器(激光雷达、毫米波雷达、视觉摄像头)是自动驾驶的 “感知之眼”,其制造质量直接影响环境感知精度。激光雷达镜头易出现划痕、镀膜缺陷,毫米波雷达天线板易出现焊盘虚焊、线路短路,视觉摄像头镜头易出现气泡、杂质,这些缺陷会导致信号衰减、识别偏差,而人工检测难以发现微观问题。

✅AOI 解决方案

选用高分辨率传感器专用 AOI 设备(分辨率≥1200 万像素,搭载抗反光算法与光学缺陷识别算法),搭配多色光源(镜头检测用同轴光源,电路板检测用环形光源),实现传感器全维度检测。例如某激光雷达厂检测核心镜头与天线板:

-

痛点:人工用显微镜抽检,镜头划痕(≥0.01mm)漏检率 27%,天线板焊盘虚焊漏检率 23%,每天因传感器缺陷报废超 80 套,损失超 40 万元(单套激光雷达成本约 5000 元);人工每检测 1 套需 12 分钟,效率低下无法适配量产;

-

落地效果:部署传感器 AOI 设备后,镜头划痕、镀膜缺陷检出率 99.7%,天线板虚焊、短路检出率 99.5%,漏检率降至 0.2%;每套检测时间缩短至 1.5 分钟,1 名工人即可监控产线,每天减少报废 79 套,年节省成本超 1400 万元,传感器良率从 88% 提升至 99.6%。

✅适配场景

激光雷达镜头划痕 / 镀膜缺陷检测、毫米波雷达天线板焊接质量排查、视觉摄像头镜头气泡 / 杂质识别、传感器连接器引脚变形检测。

💥2. 场景 2:自动驾驶域控制器检测 —— 守护 “决策大脑” 稳定运行

🌟核心需求

域控制器是自动驾驶的 “决策大脑”,集成了 CPU、GPU、FPGA 等高密度芯片与复杂电路板,易出现芯片引脚虚焊、电路板微短路、电容电阻漏装 / 错装等缺陷。这些缺陷会导致指令处理延迟、系统死机,甚至引发自动驾驶功能失效,人工检测难以覆盖高密度电路板的全区域隐患。

✅AOI 解决方案

选用域控制器专用 AOI 设备(支持 2D+3D 融合检测,搭载芯片焊接质量识别算法),2D 视觉检测元件漏装 / 错装、线路短路,3D 视觉测量芯片焊接高度、焊盘贴合度,精准把控域控制器制造精度。例如某自动驾驶域控制器厂检测核心电路板:

-

痛点:人工抽检 + 普通视觉检测,芯片引脚虚焊漏检率 30%,元件错装漏检率 25%,每天因域控制器缺陷返工超 50 块,损失超 25 万元(单块域控制器成本约 5000 元);全检 1 块电路板需 15 分钟,无法满足量产需求;

-

落地效果:部署域控制器 AOI 设备后,每块电路板检测时间缩短至 2 分钟,芯片虚焊、线路短路检出率 99.4%,元件漏装 / 错装检出率 99.8%,返工率降至 0.3%;每天减少返工 49 块,年节省成本超 900 万元,域控制器运行故障率从 12% 降至 0.5%,保障决策系统稳定响应。

✅适配场景

自动驾驶域控制器电路板焊接质量检测、芯片引脚虚焊 / 变形排查、电容电阻漏装 / 错装识别、电路板散热模块装配精度检测。

💥3. 场景 3:整车集成装配校准检测 —— 保障 “执行链路” 协同精准

🌟核心需求

整车集成阶段,需将传感器、域控制器、执行器(转向、制动系统)等部件精准装配并校准,易出现传感器安装偏移、线束连接错误、执行器装配间隙过大等问题。这些缺陷会导致 “感知 - 决策 - 执行” 链路协同失效(如传感器标定偏差、制动响应延迟),人工目视难以全面排查隐蔽装配问题与校准偏差。

✅AOI 解决方案

选用整车集成专用 AOI 设备(搭载多视角拼接算法与 3D 间隙测量算法),配合自动化校准平台,实现传感器安装精度检测、线束连接正确性识别、执行器装配间隙测量的一体化检测。例如某自动驾驶车企整车集成检测:

-

痛点:人工检测 + 手动校准,传感器安装偏移(≥0.5mm)漏检率 28%,线束连接错误漏检率 22%,每天因集成缺陷导致的返工超 30 台车,损失超 90 万元(单台车集成成本约 3 万元);每台车检测校准需 40 分钟,效率低下;

-

落地效果:部署整车集成 AOI 设备后,每台车检测校准时间缩短至 8 分钟,传感器安装偏移(≥0.1mm)检出率 99.6%,线束连接错误、执行器装配间隙超标检出率 99.7%,返工率降至 0.4%;每天减少返工 29.8 台,年节省成本超 3200 万元,整车自动驾驶功能适配合格率从 85% 提升至 99.5%。

✅适配场景

自动驾驶传感器安装精度检测与标定、整车线束连接正确性排查、制动 / 转向执行器装配间隙测量、域控制器与整车接口适配检测。

🎯三、AOI 在自动驾驶领域应用的 3 个关键注意点

- 按检测对象选 “专用算法”,避免适配差:

-

传感器检测:选 “光学缺陷识别算法 + 抗反光模块”,重点关注镜头划痕、镀膜缺陷的识别精度(≤0.01mm);

-

域控制器检测:选 “芯片焊接质量算法 + 2D+3D 融合检测”,支持高密度电路板全区域扫描与焊接高度测量(≤0.005mm);

-

整车集成检测:选 “多视角拼接 + 3D 间隙测量算法”,兼容传感器标定、线束检测、执行器装配的一体化需求。

- 按精度与环境匹配参数:

-

精度适配:核心部件(传感器、域控制器)检测选分辨率≥1200 万像素设备,整车集成检测选分辨率≥500 万像素设备,平衡精度与效率;

-

环境适配:传感器镜头检测需搭建无尘检测环境(Class 1000),避免粉尘影响成像;整车集成检测设备需具备 IP65 防尘防水等级,适配车间复杂环境;

-

速度适配:量产线(传感器≥1000 套 / 天、整车≥500 台 / 天)选高速 AOI 设备(检测速度≥2 件 / 秒),研发打样线选柔性 AOI,支持快速调整检测参数。

- 重视数据联动与运维:

-

关联上下游数据:将 AOI 缺陷数据与部件生产、整车集成设备参数联动,若某批次传感器镜头划痕增多,及时调整镜头打磨工艺;

-

对接自动驾驶测试系统:打通 AOI 与整车路测、台架测试数据,实现 “制造缺陷 - 测试故障” 的关联分析,精准定位安全隐患;

-

定期校准:核心部件检测设备每周校准 1 次,整车集成检测设备每月校准 1 次,用标准件(如标准镜头、校准电路板)确保检测精度稳定性。

🎯总结:AOI—— 自动驾驶规模化落地的 “安全核心标配”

在自动驾驶 “安全第一、量产为王” 的发展趋势下,AOI 已从 “可选检测设备” 成为 “必配质量工具”。它不仅能精准拦截传感器、域控制器、整车集成各环节的微观缺陷与装配偏差,保障 “感知 - 决策 - 执行” 链路的可靠性,更能通过数据驱动制程优化,降低返工与售后成本,助力自动驾驶技术快速落地。

选 AOI 设备前,先明确 “检测环节(部件 / 控制器 / 整车)、精度需求、产能规模”,再匹配专用算法、检测速度、环境适配能力,就能最大化发挥 AOI 的价值。

2027

2027

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?