在工业自动化的皇冠上,高精度运动控制器无疑是那颗最璀璨的明珠。它驱动着半导体光刻机完成纳米级的雕刻,指挥工业机器人完成毫米级的精准装配,控制激光切割机完成微米级的精密加工。本文将作为系列的开篇,深入探讨如何为工业应用打造一颗强大的“控制大脑”,而其起点,正是——需求分析与顶层设计。

对于研发工程师而言,跳过这一阶段或思考不周,往往意味着项目后期的灾难:频繁的硬件改板、脆弱的软件架构、无法收敛的调试过程,以及最终在客户现场疲于奔命地解决各种偶发问题。因此,本文将系统性地梳理高精度运动控制器的需求与顶层设计,旨在为读者提供一个严谨、可落地的方法论框架,帮助大家从源头规避陷阱,打造出稳定、可靠、高性能的工业产品。

引言:什么是高精度运动控制器?其挑战何在?

什么是高精度运动控制器?

高精度运动控制器是一种专门用于指挥和驱动执行机构(如伺服电机、直线电机、压电陶瓷等)完成复杂、高速、高精度轨迹运动的工业控制核心。它不仅仅是发出“启动”和“停止”的指令,而是能够在微秒甚至纳秒级的时间尺度上,实时计算并输出精确的位置、速度或转矩指令,确保被控对象能够以微米(µm)或纳米(nm)级的精度,稳定、平滑地跟踪预设的轨迹。

其挑战何在?

其核心挑战源于工业现场对“精度”、“速度”与“可靠性”的极致追求:

-

极致的性能与实时性的矛盾:在半导体工业设备中,要在毫秒乃至微秒级的时间内完成多轴路径计算和伺服更新, 达到纳米级的定位精度,控制系统的反馈分辨率必须极高,控制算法的运行频率(带宽)也必须足够高(通常需数kHz至数十kHz)。这要求硬件具备强大的实时计算能力。

-

多轴同步的“时空一致性”:在精密加工、检测和半导体装备中,多轴(如X-Y-Z-θ)需要完美配合。这不仅要求单轴精度高,更要求所有轴在时间上严格同步,任何微小的时序抖动都会在末端被放大,成为不可接受的误差。

-

复杂动态与干扰的抑制:系统面临的挑战包括负载变化、摩擦力、机械谐振、外部振动及热变形等。控制器必须具备强大的抗干扰能力和和一定的鲁棒性,以抑制这些内外部扰动,保持稳定。

-

确定性与复杂性的平衡:高层的规划算法可能很复杂,但底层的电流环控制必须简单、快速、绝对可靠。如何在一个系统中兼顾复杂的应用逻辑和底层的硬实时确定性,是架构设计的核心挑战。

因此,一个成功的项目绝非从代码或电路开始,而是始于全面、深刻的需求分析与顶层设计。这,就是项目的“灵魂”。

需求分析 - 性能指标

这是量化系统目标的环节,是所有设计的出发点和验收的最终标准。

-

控制精度:

-

定位精度:指令位置与实际最终停留位置的平均偏差。例如,要求±1µm。

-

重复定位精度:指多次到达同一指令位置时的分散程度。此指标更能反映控制系统的稳定性,通常要求更高,例如±0.2µm。它直接决定了加工的一致性。

-

反馈系统分辨率:

-

反馈分辨率:系统能识别的最小位置变化,由物理分辨率(如光栅尺20µm栅距)和电子细分(如2048倍)共同决定,是系统精度的理论天花板(20µm / 2048 ≈ 9.77nm)。

-

指令分辨率:控制器输出指令的最小单位,应与反馈分辨率相匹配。

-

我们常说的“控制器分辨率”,它实际上是一个系统级的概念,它融合了传感器的物理能力、控制器的电子细分算法以及指令输出能力。

-

-

-

速度与加速度:定义了设备的效率。不仅要关注最大平稳运行速度(如1m/s),更要关注加速度(如10 m/s²)。高加速度意味着需要更大的瞬时扭矩和更快的控制器响应和更大的带宽,以减少启停和换向时的过冲与滞后。

-

带宽:这是控制器动态性能的关键指标,指系统能够有效响应的正弦指令的最高频率。高带宽意味着系统响应快,能更好地跟踪快速变化的指令并抑制高频扰动。电流环带宽最高(~1-2 kHz),速度环次之(~几百Hz),位置环最低(~几十Hz)。

-

多轴同步性能:通常用“同步误差”来衡量,即多轴运动中,从轴与主轴在任意时刻的位置偏差。对于精密加工,此误差通常要求小于1微秒。

需求分析 - 功能需求

这定义了控制器“能做什么”,是产品竞争力的核心。

-

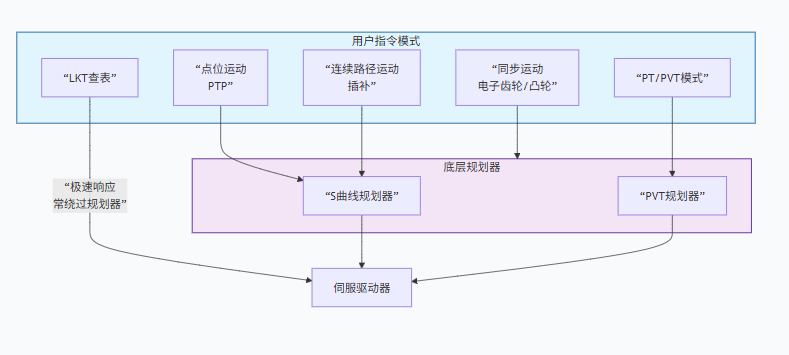

运动模式:指令与执行的逻辑分解 运动模式分为两个层面:“指令模式”(用户如何描述运动)和“规划方法”(控制器如何执行运动)。这两者协同工作,构成了完整的运动控制功能。

将复杂的运动控制分解为‘做什么’和‘怎么做’,是实现灵活性和高性能的关键。

- A. 核心运动指令模式

-

按运动目标分类

-

点对点运动:基础功能,快速精准定位。从A点快速移动到B点。仅关心以最快速度、最平稳方式到达目标位置,对中间路径无要求。适用于机械手取放料。

-

多轴协调运动:关心运动过程中的路径或轴间关系。这又细分为两种模式:

-

连续路径运动:即 “插补”。多轴协调,严格跟踪由微小线段或圆弧构成的预定几何轨迹。目标是让刀具末端或执行器精确地走出预设的几何形状(如直线、圆弧、样条曲线)。这是数控机床(CNC) 的核心,要求严格的路径精度。

-

同步运动:目标是让一个(或多个)从轴的运动,与一个主轴的运动保持一个严格的数学关系。它不关心绝对的几何路径,只关心轴与轴的相对关系。电子齿轮和电子凸轮是同步运动的两种实现方式。

-

电子齿轮:固定的传动比,如从轴始终是主轴位置的0.5倍。

-

电子凸轮:非线性的传动关系,通过“凸轮表”定义,从轴位置是主轴位置的函数。

-

-

-

特定应用模式:

-

PVT模式:通过一系列位置-速度-时间点来描述复杂轨迹。

-

PT模式:可以理解为PVT的简化模式,通过一系列位置-时间点来描述复杂轨迹。

-

LKT查表:基于外部触发(如主轴位置),实时查表输出预定义的位置序列,适用于极高速度的同步。

-

值得注意的是,诸如G-code、ULM等是更高层级的、用于描述复杂路径的编程语言或文件格式,它们最终会被解析为上述基本的指令模式。

-

-

-

B. 底层轨迹规划方法 这个维度定义了从A点到B点的“乘坐体验”,即位置、速度、加速度随时间的变化规律。

-

S曲线规划:常作为默认规划器,自动生成平滑的速度曲线,优化启停冲击,它是执行点位运动和连续路径运动的基石。适用于大多数点对点和大段路径运动。

-

PVT规划:一种更高级的规划方法,通过定义一系列位置-速度-时间点,生成可控制加速度连续性的复杂平滑轨迹,从根本上避免冲击,它是执行PT/PVT模式指令的理想底层引擎,适用于高动态场景(PCB加工,机器人、凸轮加工等)。

-

【重要说明】:一个强大的控制器允许用户灵活地配对指令模式和规划方法。例如,可以用 PVT规划 来执行一个 电子凸轮 曲线,以达到极致的平滑性。

-

-

-

IO与反馈接口:

-

数字量IO:限位开关、原点信号、报警、复位等。

-

模拟量IO:用于控制不支持数字通信的驱动器或读取模拟传感器。

-

反馈器件协议:

-

增量编码器。

-

1Vpp & 11uApp -- Sin/Cos

-

TTL, HTL

-

-

EnDat 2.1/ 2.2 / 3:基于RS485接口的私有协议,海德汉主导,高可靠性、高分辨率,广泛应用于高端数控。

-

BiSS-C:开源、高性能,是EnDat的有力竞争者。

-

HIPERFACE DSL:西门子旗下协议,将反馈数据调制在电机动力线上,节省电缆。

-

另外, 市场上还有 发那科,三菱,松下,安川等特定公司的私有串口协议。

-

-

-

通信总线:

-

EtherCAT:当前高性能领域的主流选择,高实时性、高带宽、拓扑灵活,拥有最广泛的厂商生态支持。

-

SERCOS III:极致同步与抗干扰的标杆,继承光纤SERCOS的硬实时基因,提供纳秒级的同步精度和强大的抗电磁干扰能力,是高端数控机床、航空航天制造等苛刻应用的传统强项。

-

还有厂商为实现特定功能,而开发的私有总线,比如ETEL公司的TransnET。

-

-

安全功能:

安全是高端设备不可或缺的组成部分,已从传统的继电器电路发展为集成的“功能安全”。

-

网络化安全协议:如 CIP Safety on EtherCAT 或 PROFIsafe。这些协议运行在标准实时总线之上,通过冗余校验等机制实现安全数据的可靠传输。

-

硬件安全功能:

-

STO安全转矩关断:最基本的安全功能。

-

SS1/SS2,SLA/SLS安全限速/安全停机/安全限位:确保设备运行在安全速度下,或按预定安全流程停止。

-

硬件看门狗:防止软件死机导致“飞车”事故。

-

-

安全认证:控制系统通常需要满足 IEC 61508 或 IEC 61800-5-2 中定义的 SIL 2 或 PL d 等级等等。

-

需求分析 - 外部约束

这是将理想拉回现实的缰绳。

-

成本:包括BOM成本、研发成本和生命周期成本。这直接决定了芯片选型、元器件等级和供应链选择。

-

功耗与散热:直接影响电气柜设计和系统长期可靠性。尤其是在紧凑型设备中,功耗直接影响散热设计,进而影响系统的长期稳定性和寿命。

-

尺寸与形态:决定硬件集成方式,是独立箱体?还是PCIe卡、模块化模块?

-

行业认证:是否需要满足CE、UL、FCC等安规和EMC标准?在医疗、航空航天等领域,还有更苛刻的功能安全认证(如IEC 61508)要求。

-

开发周期与供应链:工业产品生命周期长,必须选择成熟、稳定、长期供应的元器件。

系统架构 - 硬件选型:为什么是“MPU/MCU/DSP+FPGA”

在工业高精度运动控制领域,单一的计算单元无法同时满足复杂的管理任务和硬实时的控制任务。因此,“管理核心 + 实时核心”的异构架构成为黄金标准。而 “MPU/MCU + FPGA” vs “DSP+FPGA”正是这一架构理念最核心的体现。

-

MPU:微处理器单元 - 专指高性能应用处理器,如 ARM Cortex-A 系列、Intel Atom 等。它们设计用于运行复杂的操作系统(如 Linux),依赖外部内存(DDR)和存储器,追求峰值计算性能。

-

MCU:微控制器单元 - 指集成了内存、闪存及多种外设的片上系统,如 ARM Cortex-M 系列。它们设计用于实现控制任务,强调实时性、低功耗和高集成度,通常性能低于MPU。

分工详解:MPU/MCU(管理核心) vs FPGA(实时核心)

-

MPU/MCU 管理核心(强大的管理者与规划者)

-

核心:通用处理器(如 ARM Cortex-A MPU, x86 CPU)。

-

职责:

运行非实时任务(网络通信)、执行上层运动规划(G代码解释、三维插补)、系统管理及配置FPGA。 -

实时能力:通过搭载实时操作系统(如Xenomai, PREEMPT-RT, VxWorks),CPU可以胜任软实时或硬实时任务,处理毫秒至百微秒级的控制逻辑,如轨迹插补、速度规划等。

-

-

FPGA(极致的执行者与接口扩展者)

-

本质:通过硬件逻辑并行执行,提供纳秒级延迟和绝对的时序确定性。

-

职责:

-

硬实时伺服控制:执行数kHz至高数十kHz的PID计算(位置环,速度环,电流环),这是任何CPU都难以保证的极致实时性。

-

通信协议处理:

-

作为EtherCAT/SERCOS从站控制器,精确处理数据链路层。

-

编码器解码与电子细分:直接硬件解码EnDat/BiSS等高速串行协议,以及执行模拟量编码器的高倍插值算法,提升反馈分辨率。

-

-

硬件安全逻辑:实现安全功能的硬件互锁。

-

-

主流实现路径:从经典分立到高效集成

“管理核心+FPGA”架构在工程上有多种成功的实现方式,主要包括:

-

分立式 MPU/MCU + FPGA

-

描述:使用独立的处理器芯片与独立的FPGA芯片。

-

基于MPU的高性能互联:采用 ARM Cortex-A 系列 MPU,通过其外部并行内存总线 将FPGA映射为内存外设。此为核心实时数据通路,提供纳秒级、高确定性的延迟。

-

基于MCU的性价比互联:采用 ARM Cortex-M 系列 MCU,通过 FSMC 或 高速SPI 与FPGA通信。带宽和效率通常低于MPU方案,适用于成本敏感或性能要求稍低的应用。

-

-

集成式 SoC(如 AMD ZYNQ)

-

描述:将处理器系统(PS,如ARM Cortex-A核)与FPGA逻辑(PL)集成在单一芯片内。

-

优势:高集成度、低功耗、PS与PL通过片内高速AXI总线互联,延迟极低。

-

应用:是目前中高端运动控制器中最主流和经典的选择之一,在性能、成本和尺寸上取得了完美平衡。

-

-

经典架构:DSP + FPGA

-

描述:在集成方案普及前,这是高性能伺服驱动的经典架构。由专精数学计算的数字信号处理器(DSP) 承担算法核心,FPGA负责接口与逻辑。

-

优势:DSP在乘加运算能力和功耗控制上具有传统优势。

-

演变:随着ARM处理器算力飙升,独立的DSP在通用控制器中使用减少,其功能更多被ARM核或FPGA软核替代,但在纯粹的伺服驱动器内部仍有一席之地。

-

总结与选型建议

-

ZYNQ 是“CPU+FPGA”架构的现代化身与集大成者,是大多数新设计项目的首选。

-

分立 CPU+FPGA 提供极致的性能与灵活性,是顶级设备的解决方案。

-

DSP+FPGA 是经过验证的经典专业方案,在特定计算密集型场景中依然价值非凡。

因此,在顶层设计中,我们确立的是 “管理核心 + 实时核心”的异构架构思想。ZYNQ、分立方案和DSP方案都是这一思想下的优秀工程实践,工程师可根据具体项目的性能、成本与功耗预算进行精准选型。

至此,我们通过对“管理核心+实时核心”的探讨,确立了控制器的计算架构。然而,一个完整的产品远不止于此。从一个更宏观、更贴近工程实现的产品视角来看,一款高精度运动控制器可以被系统地拆解为五大核心功能组件:

-

电源供给部分:为所有芯片和电路提供稳定、洁净的“血液”。

-

控制器部分:即我们刚论述的“CPU+FPGA”核心,是系统的大脑与神经中枢。

-

驱动器部分:将核心计算出的微弱控制信号,放大为能够直接驱动执行器的功率指令。

-

安全保护回路:独立于主控制回路,保障人身与设备安全的 “生命线”。

-

软件与算法部分:渗透在所有组件中,赋予硬件智能与灵魂的固件、驱动与算法。

这五大组件相互依存,共同构成了我们所要打造的“控制大脑”。本系列后续的拆解,将紧紧围绕这五大组件逐一深入。

系统架构 - 软件蓝图:产品视角的构成

在明确了以控制器部分为核心的硬件载体后,我们需要为其注入灵魂——即软件与算法部分。对于一款专注于高精度多轴同步控制的独立产品,其软件构成围绕 “确定性实时控制” 核心进行构建,并深度服务于其他硬件组件... 从产品交付和运行的视角来看,控制器的软件系统主要由两大部分构成:Bootware(引导软件) 和 Firmware(固件)。而提供给用户侧的则是基于此固件的 应用开发库与调试工具。

Bootware(引导软件)

这是存储在非易失性存储器中,在控制器上电后首先运行的底层软件。其核心职责是初始化硬件、确保系统可靠启动,并负责Firmware的更新与恢复。

-

硬件抽象层:初始化“管理”核心、时钟、内存控制器、关键外设等。

-

引导加载程序:验证Firmware的完整性与合法性,加载主Firmware到内存并跳转执行。

-

系统恢复与更新机制:

-

支持通过网络、USB或串口等多种方式安全地更新Firmware。

-

提供“安全备份”或“恢复模式”,在主Firmware损坏时,能从一个已知良好的备份版本启动,极大增强产品可靠性。

-

Firmware(固件)

这是控制器的核心灵魂,是常驻在控制器内部,实现所有控制、通信和管理功能的软件集合。它是一个紧密集成但又模块化的系统。

-

确定性实时内核:

-

采用深度定制化的开源RTOS(如Zephyr, NuttX)或自研RTOS。内核经过极致裁剪,仅保留硬实时任务调度、内存管理和进程间通信等核心功能,确保微秒级的任务切换与中断响应。

-

-

硬实时控制引擎(运行于FPGA):

-

高频伺服环:执行电流环、速度环乃至位置环的PID计算。

-

精密同步逻辑:处理EtherCAT/SERCOS III的分布式时钟,实现纳秒级的多轴同步。

-

硬件协议解码:实现EnDat/BiSS等编码器协议的硬解码与模拟量编码器的电子细分。

-

安全逻辑:执行硬件的安全互锁功能。

-

-

运动协调与规划引擎(运行于处理器):

-

轨迹规划器:执行S曲线、PVT等规划算法。

-

多轴插补器:计算协同运动路径。

-

同步管理器:基于全局时钟,调度各独立轴的协同事务。

-

-

高效通信与诊断服务:

-

实时指令通道:实现一个专有的二进制协议。该协议设计追求极致的解析效率和低延迟,确保运动指令能以确定性的速度送达实时内核,是控制器性能的关键保障。

-

诊断与配置接口:提供一个基于TCP或USB-CDC的调试接口。该接口服务于开发,维护与应用全过程,用于参数整定、状态监控与故障诊断,其设计原则是功能专注、资源占用可控,以避免对实时控制任务产生干扰。

-

用户接口:应用开发库与调试软件

这是控制器提供给用户(设备制造商)进行二次开发和维护的“窗口”,它本身不运行在控制器上,但与控制器Firmware紧密交互。

-

应用编程接口

-

提供一个清晰的、版本化的C/C++动态链接库。

-

API功能覆盖:控制器连接与认证、运动程序上传与管理、参数读写、状态监控、错误处理等。

-

其底层通过Socket、共享内存或RTOS间通信机制与控制器内部的Firmware进行数据交换。

-

-

集成开发环境/调试软件

-

图形化配置工具:用于配置网络从站、伺服驱动参数、运动参数等。

-

在线监测与示波器:实时图形化显示驱动器状态、轨迹跟踪误差、IO状态等。

-

运动程序调试器:提供程序单步执行、断点设置、变量查看等功能。

-

诊断与日志分析:呈现详细的报警、错误日志及历史数据,辅助故障排查。

-

开发流程:贯穿本系列的“V模型”开发理念

为了确保项目有条不紊,我们引入系统工程中经典的 “V模型”。

-

左侧:分解与定义

-

用户需求 -> 系统需求规格 -> 架构设计 -> 详细设计

-

这个过程对应于本文所讲的“需求分析”和“系统架构”,将模糊的用户需求逐层分解为具体的、可实现的硬件和软件模块规格。

-

-

底部:实现与集成

-

单元实现:编写代码、绘制电路板、编写FPGA逻辑。

-

模块集成:将各个单元模块(如电机驱动模块、IO模块)集成到一起。

-

-

右侧:验证与确认

-

单元测试:测试每一个软件函数、每一个硬件电路。

-

集成测试:测试模块之间的接口和协同工作能力。

-

系统验证:在真实或仿真的环境中,测试整个控制器是否满足 “系统需求规格” 中定义的性能指标(如精度、带宽)。

-

用户确认:最终用户测试,确认系统满足最初的 “用户需求”。

-

V模型的核心思想是:右侧的每一个测试阶段,都直接对应于左侧同等级别的定义阶段。 这确保了开发过程不会偏离初衷,任何问题都能被追溯到源头并得到修正。

总结:

本篇作为系列的开篇,我们确立了高精度运动控制器开发的“灵魂”——始于全面而深刻的需求分析与顶层设计。我们不仅梳理了量化的性能指标与关键功能,更首次从产品视角引入了 “五大核心组件” 的架构模型,并勾勒出“管理核心+实时核心”的硬件实现路径与分层的软件蓝图。

在接下来的文章中,我们将首先深入五大组件的基础——【动力基石:电源供给部分的设计与挑战】,探讨如何为这颗精密的“控制大脑”提供纯净、稳定的能量源泉。敬请期待!

1733

1733

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?