汽车电子模块中MOSFET焊料空洞建模及其对热特性的影响

引言

焊料空洞是在焊接过程中形成的焊点内部的气体夹杂物。这些空洞是由于回流期间助焊剂释放的气体被截留在焊点内部所致。

当焊料用作热界面材料时,空洞是主要的可靠性问题之一。由于无铅焊料润湿性差,使用无铅焊料加剧了由焊料空洞引发的可靠性问题。研究表明,在某些无铅焊料中,空洞体积可能超过焊料总体积的50%[1, 2]。焊料中存在空洞会减少可用于传热的有效面积,从而导致热阻增加和芯片结温升高,进而可能引发与温度相关的失效机制。

由于以下无法控制的情况,在制造过程中空洞形成几乎是不可避免的:

• 在回流焊接过程中,材料和助焊剂之间反应产生的气泡滞留

• 由于硅芯片或散热片的背面金属化受到污染或存在缺陷,导致焊料润湿不良

• 器件工作期间由于经历循环热机械应力导致的焊料合金疲劳

焊料空洞通常可以分为以下三种方式(共六组):

1.焊料润湿角度

◦浅层空洞(部分润湿)

◦深层空洞(完全未润湿的空洞)

2.空洞构型

◦分散的小空洞

◦大的聚集空洞

3.空洞位置

◦角落/边缘

◦ STIM中心

不同类型的空洞对电子封装的热性能具有不同程度的影响。针对这些不同类型的空洞分布模式,精确的热行为评估至关重要。

文献综述

为了了解以往在焊料空洞建模方面的研究工作,进行了广泛的文献综述。这些综述还有助于理解焊点中通常观察到的空洞百分比水平的一般趋势。Chang等人[3] 探索了三维有限元建模以研究其影响

焊料空洞尺寸和位置对功率器件热阻的影响。研究表明,随着空洞百分比的增加,芯片温度和热阻也随之升高。当空洞百分比分别为20%和79%时,热阻分别增加了6.5%和27.2%。

Fleischer等人[4]采用实验与数值方法预测了空洞几何形状与封装热阻之间的关系。当随机空洞占比为73%时,热阻增加了30%;而对于连续空洞占比73%的情况,热阻最高增加了200%。

Zhu[5]采用二维有限元分析研究空洞对功率器件的热影响。芯片面积约为0.5mmx0.5mm,功耗为1瓦。其研究还强调了不同类型空洞及空洞百分比对热阻抗变化的影响。结果表明,相较于小而分散的空洞,较大、聚集和边缘空洞对热阻的影响更为显著。Biswal等人[6]评估了高功率汽车电子模块在瞬态操作过程中焊料空洞对硅芯片温度的影响。焊料空洞使用ANSYS®显式建模。研究表明,焊料空洞的尺寸和空洞率对硅芯片温度有显著影响,而空洞分布对芯片温度的影响可忽略。Katsis等人[7]指出,功率半导体器件的工作会引发热应力,从而导致空洞增长。

商用TO‐247型MOSFET经过功率循环、成像和热分析,以建立空洞百分比与热阻抗之间的相关性。经过4000次循环后,空洞百分比从10%增加到35%。刘晨等人[8], 使用ANSYS®对D2PAK封装进行建模,并采用统计方法计算不同类型的随机分布空洞的‘Rjc’。分析了四种不同的空洞构型,即上部空洞、中部空洞、底部空洞和贯穿厚度空洞。其中,贯穿厚度空洞的热阻增加最高,约为67%;上部空洞、中部空洞和底部空洞的热阻分别增加了62%、60%和56%。

文献综述表明,空洞尺寸、空洞位置和空洞百分比无法对所有器件进行概括,并且在大规模生产过程中同一器件也可能存在显著差异。空洞分布似乎对芯片温度升高的影响较小。这意味着显式建模空洞可能并非必要以捕捉实际效应。大多数焊料空洞研究集中在芯片连接区域。此外还注意到,与上部空洞、中部空洞和底部空洞相比,贯穿厚度空洞具有最大的热阻。因此,本研究聚焦于器件与印刷电路板界面区域之间焊料中的贯穿厚度空洞。在当前工作中,尝试采用不同的数值模型,通过使用单一且均匀分布的空洞模式来匹配空洞率百分比,从而研究空洞的影响。

MOSFET中的焊料空洞

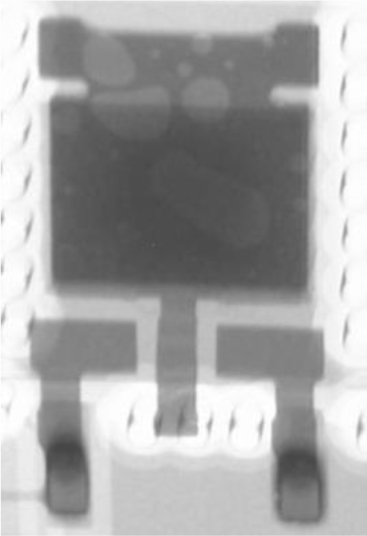

研究是在一种常用于汽车电子模块的MOSFET器件(带外露焊盘的功率封装)上进行的。该MOSFET具有结到壳的热阻2°C/W,其在当前应用中的允许最大功耗可达12瓦。图1显示了空洞率为20%的MOSFET的X射线图像。

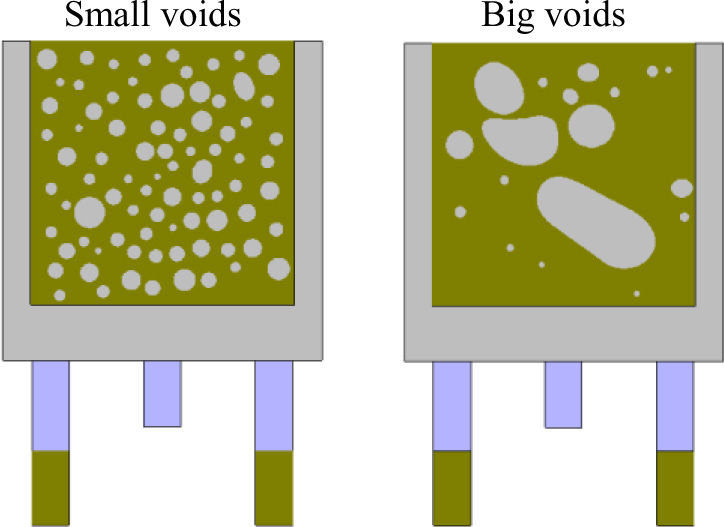

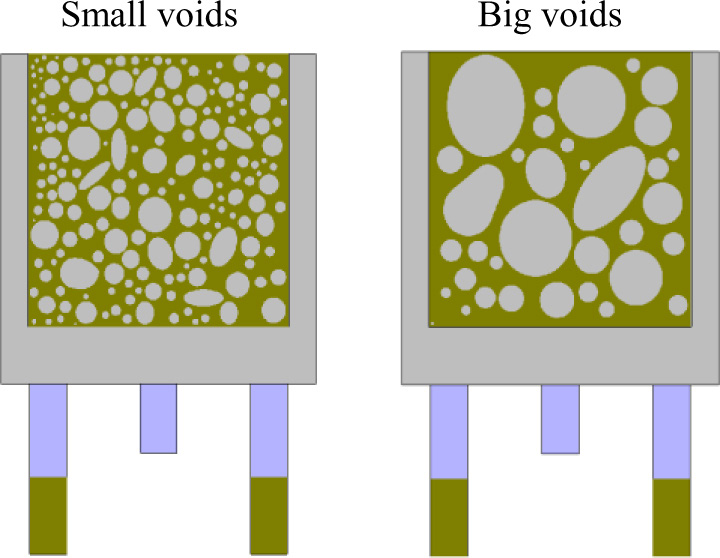

本研究中,空洞百分比范围的选择基于对一系列MOSFET拍摄的焊料X射线图像。X射线图像显示,最大焊料空洞百分比约为50%,且空洞尺寸各不相同。图2a和图2b展示了从X射线图像中提取出的焊料空洞,分别对应20%和50%的空洞百分比。对于每种空洞百分比,选择了两种常见配置:一种为小而分散的空洞,另一种为大的聚集空洞。在较小的空洞中,空洞直径范围为0.05mm至1mm,而在较大的空洞中,空洞直径则大于1mm。

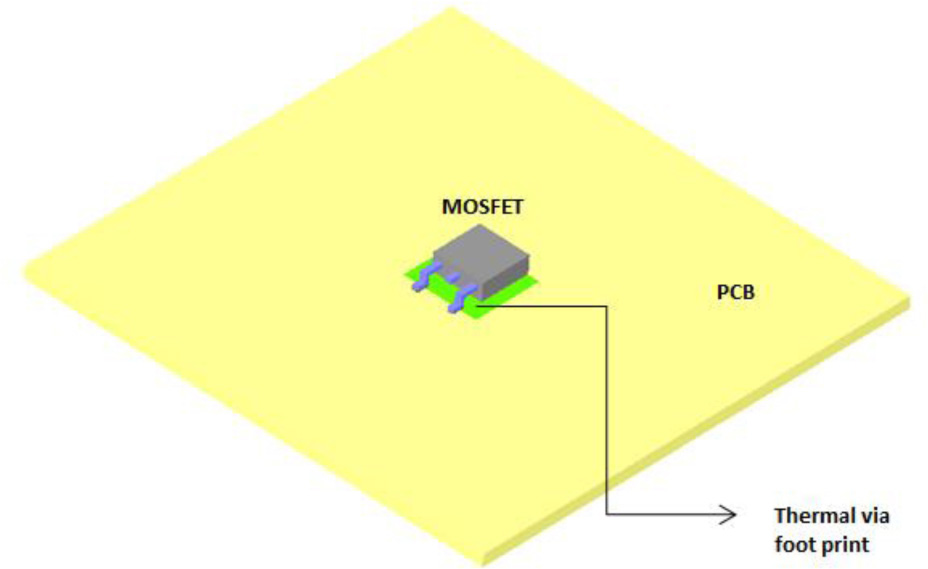

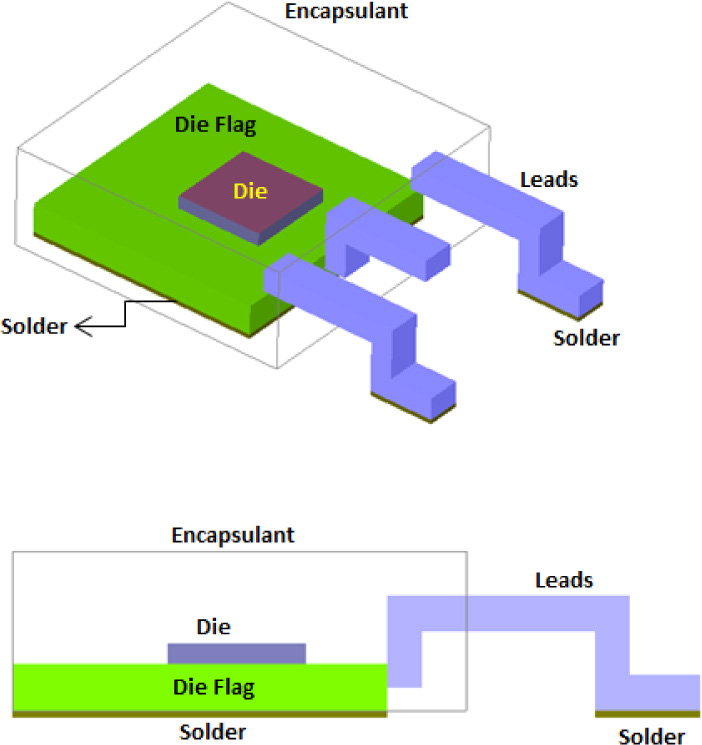

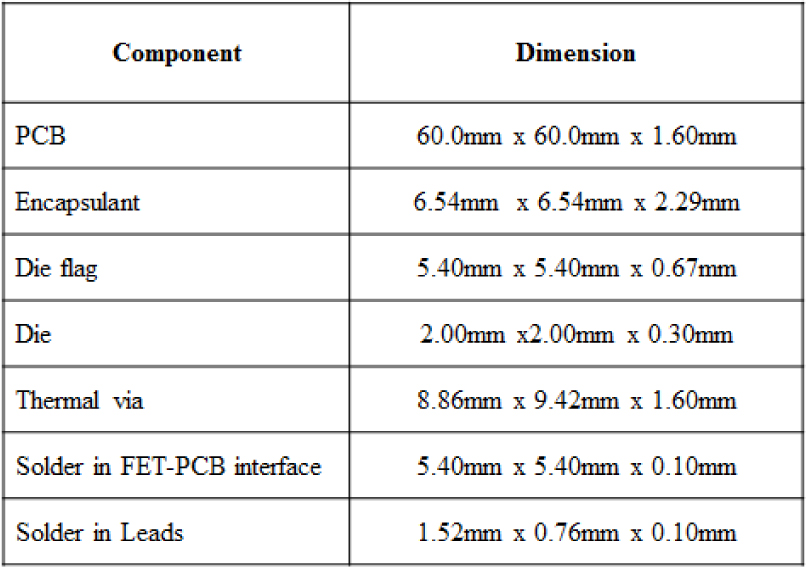

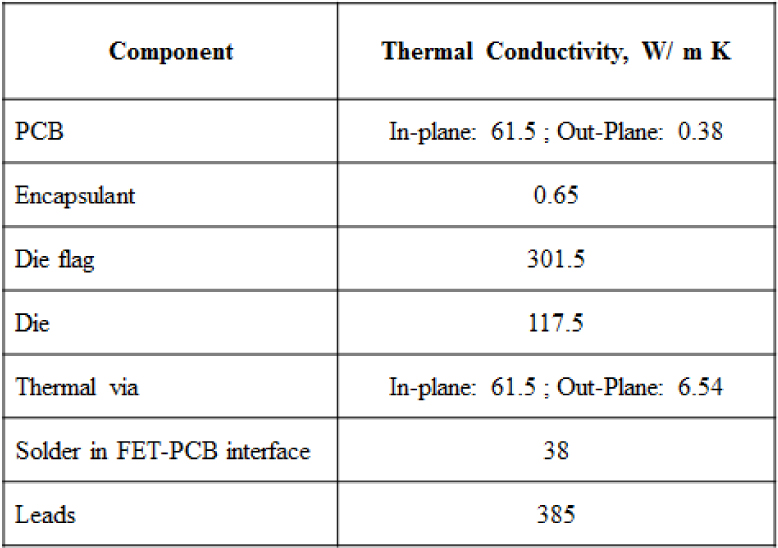

基准热模型

为了初步了解焊料空洞对MOSFET温度的影响,使用商用CAE软件FloTHERM®进行稳态热分析,且在无焊料空洞的情况下开展。用于仿真的热模型如图3所示。该模型作为基准,用于比较由于空洞存在引起的温度升高。MOSFET热模型的内部结构如图4所示。基准热模型由安装在尺寸为60毫米×60毫米的印刷电路板中心的MOSFET器件组成,周围为空气环境。仿真中考虑的焊料厚度为0.1毫米。MOSFET器件下方有22个导热通孔。通过适当计算正交各向异性特性,在分析中考虑了导热通孔的影响。所建立的热模型涵盖了传热的三种模式,即传导、对流和辐射。为考虑辐射的影响,对组件施加了适当的发射率特性。印制电路板和封装材料的发射率假定为0.8。热模型中各组件的尺寸见表1。所使用的导热材料性能见表2。

表1.FloTHERM®模型的尺寸

| 组件 | 尺寸 |

|---|---|

| 印刷电路板 (PCB) | 60 mm × 60 mm × 1.6 mm |

| MOSFET 封装 | 15 mm × 10 mm × 4.5 mm |

| 焊料层厚度 | 0.1 mm |

表2.热导率特性

| 材料 | 热导率 (W/m·K) |

|---|---|

| 铜 (Cu) | 400 |

| 环氧树脂基板 | 0.3 |

| 焊料 (SnAgCu) | 50 |

| 硅芯片 | 150 |

| 导热通孔填充材料 | 400 |

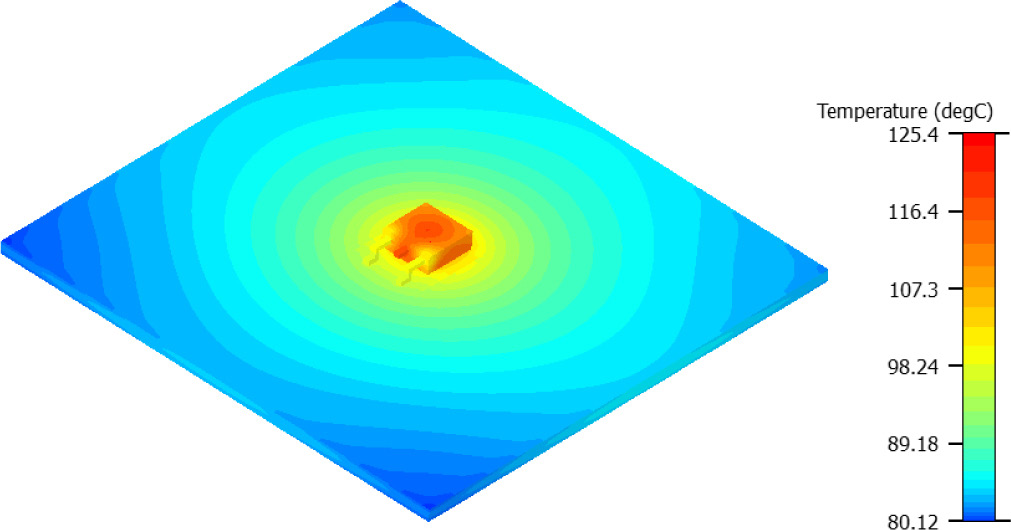

在25摄氏度环境温度下,6瓦功耗的基准模型的温度分布云图如图5所示。

详细焊点空洞模型

从焊料的X射线图像中发现,通常空洞百分比最大可达到约50%。在详细焊料空洞模型中,空洞被显式建模以复制X射线图像。

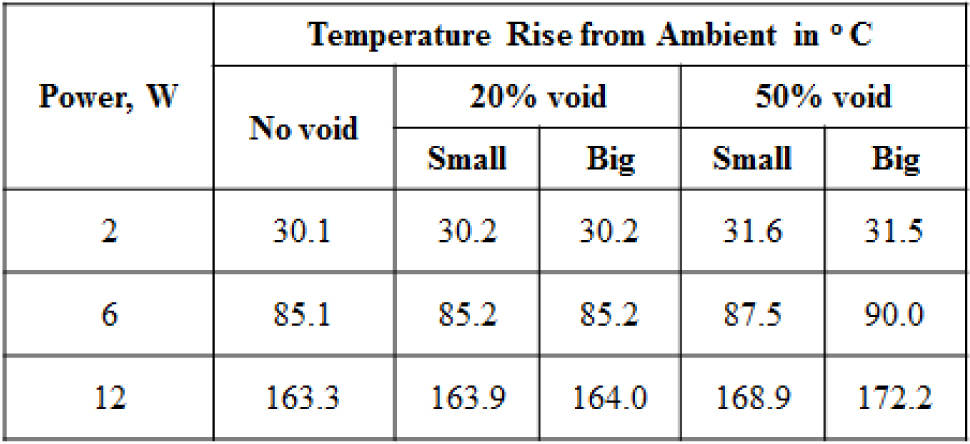

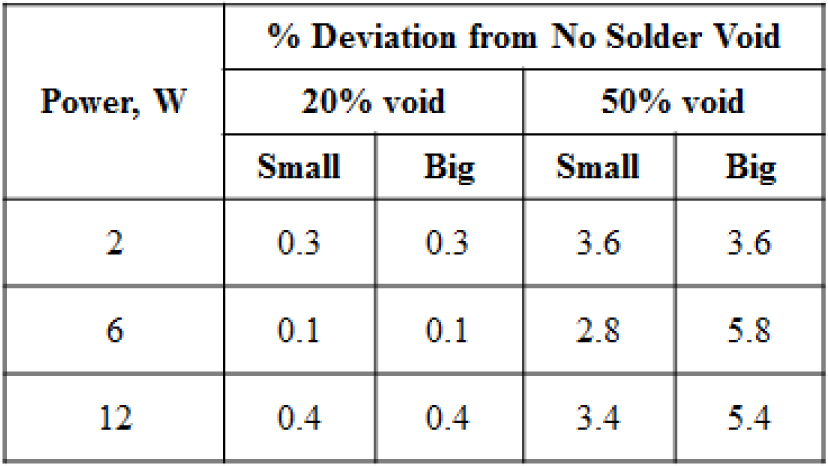

针对两种不同的空洞百分比(20%和50%)进行了热分析。对于每种焊料空洞百分比,分别对两种空洞构型(小和大)进行了研究。所研究的空洞构型如图2a和图2b所示。使用图3所示模型进行热分析。表3提供了在不同功耗值(2瓦至12瓦)下MOSFET相对于环境的温升的综合汇总。仿真结果表明,与“无空洞”情况相比,20%焊料空洞不会引起明显的温度升高即0.1°C至0.7°C。但对于50%空洞情况,随着功率增加,温度显著上升。与“无空洞”情况相比,温度偏差约为1°C至9°C。

可以看出,较大的空洞构型对热流产生更大的阻力,导致MOSFET温度升高,高于较小空洞构型(这与文献综述部分中多位研究人员的观察结果一致)。为了对焊料空洞引起的温度升高进行保守估计,始终考虑较大的空洞构型更为合适。因此,为了建立用于预测空洞效应的简化数值模型,本研究选择了具有50%空洞率和20%空洞率的大尺寸空洞模型。

表3a.有无空隙时的温升比较

| 功耗 (W) | 无空洞温升 (°C) | 20%空洞温升 (°C) | 50%空洞温升 (°C) |

|---|---|---|---|

| 2 | 10.5 | 10.6 | 11.5 |

| 4 | 21.0 | 21.2 | 23.0 |

| 6 | 31.5 | 31.7 | 34.5 |

| 8 | 42.0 | 42.2 | 46.0 |

| 10 | 52.5 | 52.7 | 57.5 |

| 12 | 63.0 | 63.1 | 72.0 |

表3b.有无空隙时温度百分比偏差

| 功耗 (W) | 20%空洞偏差 (%) | 50%空洞偏差 (%) |

|---|---|---|

| 2 | 0.95 | 9.52 |

| 4 | 0.95 | 9.52 |

| 6 | 0.63 | 9.52 |

| 8 | 0.48 | 9.52 |

| 10 | 0.38 | 9.52 |

| 12 | 0.16 | 14.29 |

| ## 数值空洞方法 | ||

| 详细的焊料空洞建模由于需要捕捉复杂的细节,导致网格数量增加,因此需要更高的预处理和求解时间。在包含印刷电路板的电子模块中,关键的功率封装(MOSFET)可能有多个。每个MOSFET的焊料空洞分布模式都会有显著差异。在大规模生产过程中,印刷电路板的产量可达数百万,而空洞分布、形状和尺寸也可能存在巨大差异。考虑到这一情况,为每个MOSFET建立详细的焊料空洞模型是不现实的。为了规避这种耗时的工作,尝试了不同的数值空洞模式。 |

探索了不同的数值空洞模式,如单个空洞和分布式空洞概念(参见图6)。假设空洞形状为圆形。在分布型空洞模式中,研究了2 x 2、3 x 3和4 x 4的构型。针对每种模式,推导出相应的空洞直径,使得空洞率百分比与从X射线图像中提取的空洞分布模式(20%空洞和50%空洞)相匹配。

针对所有数值空洞模式,在2W至12W的功耗范围内进行了研究,并将结果与表4中的详细焊料空洞模型进行了比较。

从结果可以看出,单个空洞近似法与详细焊料空洞模型相比,偏差根据功率数的不同在1.2%到2.6%之间。在分布式空洞概念中,偏差相较于单个空洞近似法更小。2 x 2 空洞分布模式的偏差约为0.2%到2.3%。对于3x3和4 x 4 模式,最大偏差为1%。

这表明可以使用3 x 3 或4 x 4 数值空洞模式来复现详细焊料空洞。相比于4 x 4 空洞分布模式,3 x 3 空洞分布模式所需工作量更少。因此,采用3 x 3 数值空洞模式作为可替代详细焊料空洞模型的代表性模型。

小空洞的50%空洞情景(图2b)的仿真时间约为85分钟。相同焊料空洞百分比下,3 x 3圆形图案的仿真时间为45分钟。

表4a.数值空洞模型与详细空洞模型的温升比较

| 功耗 (W) | 详细模型温升 (°C) | 单个空洞温升 (°C) | 2x2分布温升 (°C) | 3x3分布温升 (°C) | 4x4分布温升 (°C) |

|---|---|---|---|---|---|

| 2 | 11.5 | 11.8 | 11.6 | 11.5 | 11.5 |

| 4 | 23.0 | 23.6 | 23.2 | 23.1 | 23.1 |

| 6 | 34.5 | 35.4 | 34.8 | 34.6 | 34.6 |

| 8 | 46.0 | 47.2 | 46.4 | 46.1 | 46.1 |

| 10 | 57.5 | 59.0 | 57.9 | 57.6 | 57.6 |

| 12 | 72.0 | 73.8 | 72.7 | 72.2 | 72.2 |

表4b.数值空洞与详细空洞模型之间温度百分比偏差

| 功耗 (W) | 单个空洞偏差 (%) | 2x2分布偏差 (%) | 3x3分布偏差 (%) | 4x4分布偏差 (%) |

|---|---|---|---|---|

| 2 | 2.61 | 0.87 | 0.00 | 0.00 |

| 4 | 2.61 | 0.87 | 0.43 | 0.43 |

| 6 | 2.61 | 0.87 | 0.29 | 0.29 |

| 8 | 2.61 | 0.87 | 0.22 | 0.22 |

| 10 | 2.61 | 0.87 | 0.17 | 0.17 |

| 12 | 2.50 | 0.97 | 0.28 | 0.28 |

空洞形状敏感性

先前研究的所有数值模型均使用了圆形空洞。为了研究空洞形状对器件温度的影响,将圆形空洞替换为方形空洞。圆形空洞与方形空洞之间的结果比较如表5所示。使用方形空洞预测的温度较为保守,与圆形空洞相比偏差约为0.9%‐1.6%。这表明对于所研究的MOSFET而言,空洞形状对器件温度的影响可忽略不计。

表5.圆形和方形空洞结果(3x3模式,50%空洞)

| 功耗 (W) | 圆形空洞温升 (°C) | 方形空洞温升 (°C) | 偏差 (%) |

|---|---|---|---|

| 2 | 11.5 | 11.7 | 1.74 |

| 4 | 23.1 | 23.4 | 1.30 |

| 6 | 34.6 | 35.0 | 1.16 |

| 8 | 46.1 | 46.6 | 1.08 |

| 10 | 57.6 | 58.2 | 1.04 |

| 12 | 72.2 | 73.0 | 1.11 |

空洞风险评估

为了确定所研究MOSFET的接收或拒收标准,必须了解器件温度随空洞率百分比的变化情况。当空洞率百分比对应的器件温度不超过最大允许限值时,可予以接收,否则应予以拒收。但由于同一模块中的不同MOSFET可能因功能需求而具有不同的功耗,因此接收标准是空洞百分比和功耗的函数。先前的研究表明,方形空洞可提供保守估计,并对器件温度产生可忽略的影响。

因此,为了建立指导原则,针对不同的空洞百分比和功耗,采用3 x 3方形空洞进行了研究。模型中通过改变图7所示的方孔尺寸来反映空洞百分比的变化。

表6.相对于无空洞情况的温度升高指导原则

| 空洞百分比 (%) | 功耗 2W 温升 (°C) | 功耗 4W 温升 (°C) | 功耗 6W 温升 (°C) | 功耗 8W 温升 (°C) | 功耗 10W 温升 (°C) | 功耗 12W 温升 (°C) | 风险等级 |

|---|---|---|---|---|---|---|---|

| 10 | 0.3 | 0.6 | 0.9 | 1.2 | 1.5 | 1.8 | 低 |

| 20 | 0.6 | 1.2 | 1.8 | 2.4 | 3.0 | 3.6 | 低 |

| 30 | 1.0 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 中 |

| 40 | 1.5 | 3.0 | 4.5 | 6.0 | 7.5 | 9.0 | 高 |

| 50 | 2.0 | 4.0 | 6.0 | 8.0 | 10.0 | 12.0 | 高 |

针对MOSFET功耗在2W至12W范围内的工况进行了仿真研究(模型参见图3)。表6给出了相对于“无空洞”情况的温度升高水平指导原则。表6还根据温度升高的范围提供了颜色编码,用于识别风险。颜色编码可用于便捷地识别风险。

图8中的图形曲线总结了整个研究范围的结果。焊料空洞百分比为20%时,在4瓦以下似乎无需担忧,对于最大额定功耗12瓦也属于低风险,因此可以接受。但当空洞百分比超过20%时,应根据颜色编码图提供的指导原则进行风险评估。

一般来说,汽车电子模块都带有外壳,用于保护电子元件免受外部恶劣环境的影响。该外壳使得安装在印刷电路板上的器件无法与外部环境空气直接接触。因此,有外壳和无外壳情况下的研究温度结果将完全不同。当模块运行时,器件产生的热量会升高外壳内滞留的空气的温度。为了捕捉这种效应,在模型中加入外壳后重新进行分析。外壳厚度设为2毫米。外壳的放置确保基础模型组件与外壳壁四周均保持约10毫米间隙。研究了两种常用于汽车电子的外壳类型,即塑料和钢。

1. 塑料外壳(导热系数0.2 W/m·K;发射率0.8)

2. 钢制外壳(导热系数65 W/m·K;发射率0.65)

图9显示了在模型中添加外壳后的结果。研究发现,使用塑料或钢制外壳的结果没有差异。因此,图9所示的结果适用于塑料和钢制外壳。在外壳模型中,空洞效应对器件温升的影响比无外壳时更为显著。例如,对于10W功率,40%空洞在无外壳模型下为中等风险,但在有外壳情况下则为较高风险。这一趋势在所有不同空洞百分比情况中均可见。由于大多数汽车电子涉及带有完全密封外壳的模块,因此带外壳的研究具有更高的实际相关性。

总结/结论

器件温度和热阻随空洞尺寸及空洞率的增加而升高。因此,了解焊料空洞效应对器件温度的影响,对于制定接收或拒收标准至关重要。首先,通过复制用于汽车电子中常用MOSFET的X射线图像,建立了详细的焊料空洞模型。X射线图像显示空洞率最高达50%。利用焊料空洞的详细模型进行仿真研究,以估算相对于“无空洞”情况下的温度升高。由于详细焊料模型在建模时需要大量时间构建模型,且因网格数量较高导致求解时间增加,因而存在建模困难。因此,开展了研究以建立一种可合理精度预测结果的简化数值模型。研究了不同类型空洞分布模式,发现3x3数值空洞分布模式所产生的温度升高与详细模型接近。

在大规模生产中,拥有评估焊料空洞风险的指导原则总是有益的。可接受的空洞百分比应根据器件温升处于允许限值内来确定。针对不同功耗和空洞百分比开展的多项研究,有助于最终确定验收水平。

随后,为包含电子模块的影响,对带有外壳的情况进行了热分析。分析中使用了两种常用的外壳材料,即塑料和钢。需要注意的是,存在空洞时的热影响在有外壳的情况下比无外壳时更为显著。接着,根据有外壳和无外壳情况下MOSFET器件的温度升高,总结了风险评估准则。当空洞百分比在20%以内时,即使MOSFET器件的最大功率额定值达到12瓦,焊料也不会引起温度升高的问题。对于空洞百分比超过20%的焊料,应依据风险评估图进行决策。

601

601

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?