在现代工业自动化系统中,环形导轨输送系统以其封闭循环、高效稳定、精准可控的特性,成为精密装配、自动化检测、智能分拣等高端制造领域的核心传输装置。本文将从系统结构设计与运动控制机理两个维度,系统阐述环形导轨输送系统的基本工作原理。

一、系统结构:精密工程的系统化集成

环形导轨输送系统的结构设计体现了机械工程、材料科学与控制技术的深度融合。其核心构成包括:

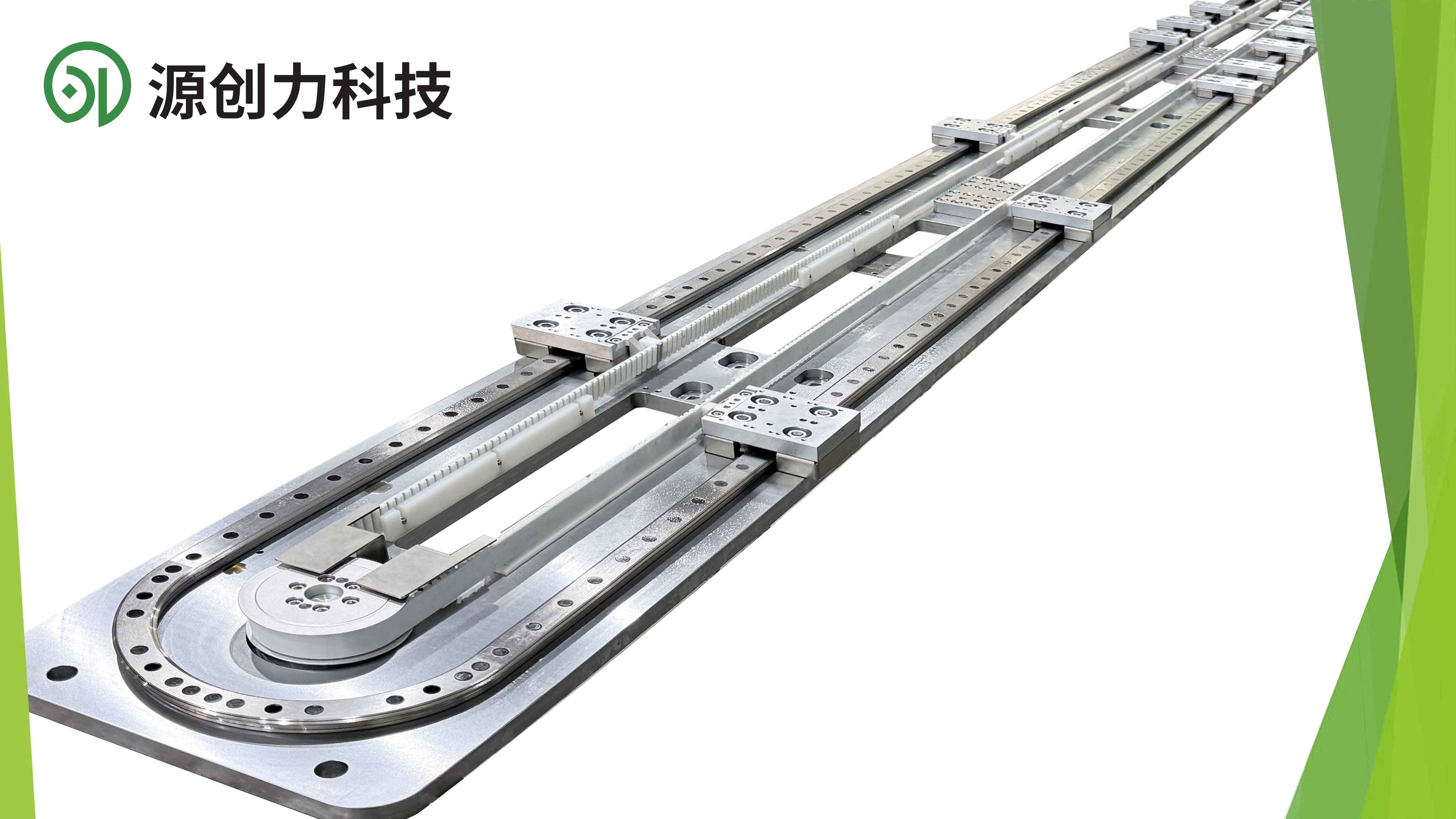

轨道模块

采用轴承钢材质精密加工而成,轨道截面经过流体动力学优化,确保承载面压力分布均匀。轨道表面通常进行硬化处理并涂覆特种耐磨涂层,使其在长期高频次运行中仍能保持几何精度与运动平稳性。

滑块承载单元

滑块内部采用多列滚珠或滚柱的对称分布设计,通过预紧力调节机制实现零间隙配合。该结构不仅保证负载均匀传递,还能有效吸收运行中的振动与冲击。滑块上部标准化接口支持各类工艺模组的快速安装与互换。

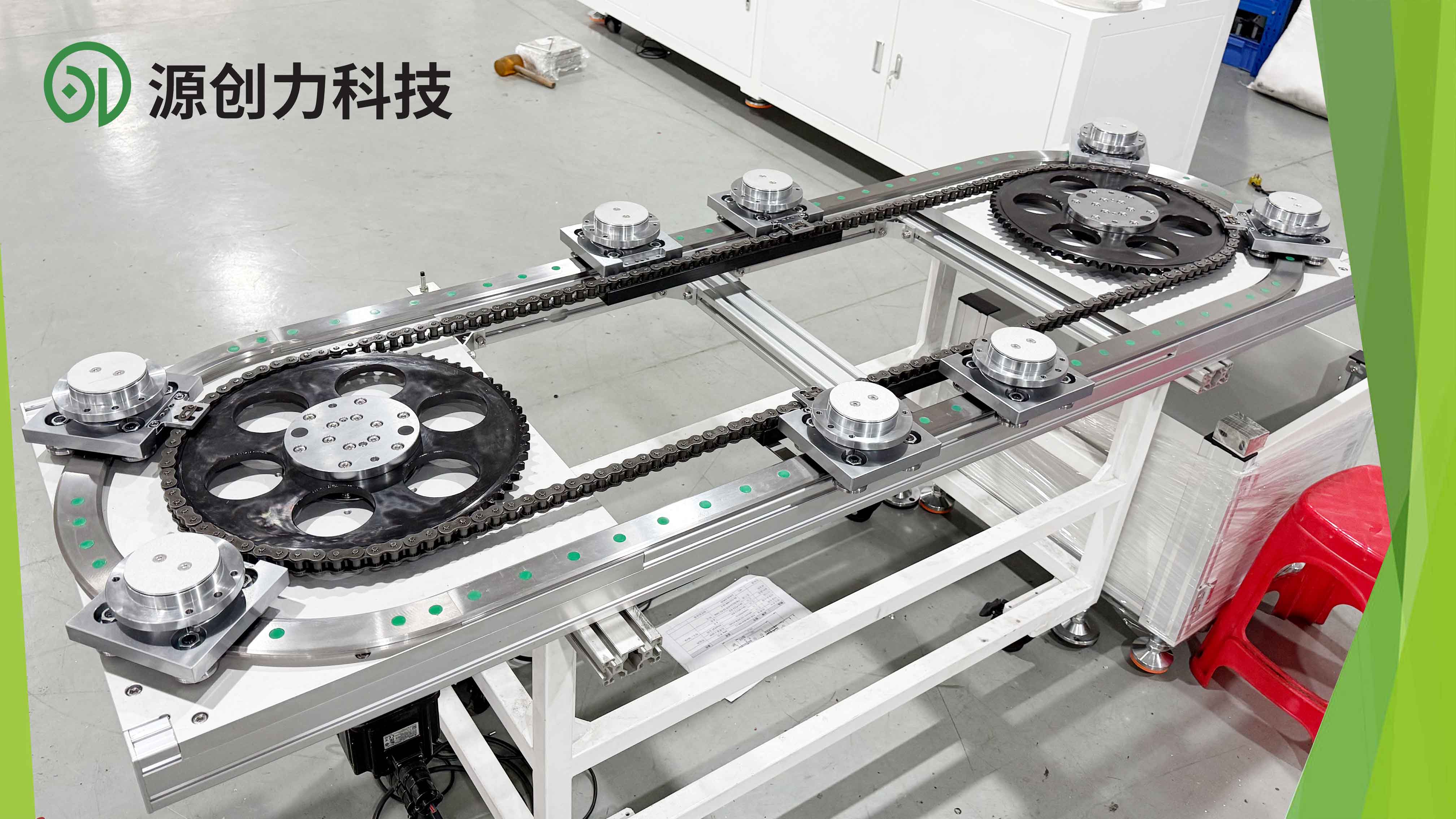

驱动系统

通常采用分布式驱动架构,各驱动单元通过高速通信网络实现同步控制。伺服电机配合高精度减速装置,通过齿形带或直接驱动技术传递动力,实现加速度、速度、位置的精确调控。

定位机构

采用非接触式位置传感与机械锁定相结合的双重定位策略。光电编码器实时反馈位置信息,配合气液增压锁定装置,在毫秒级时间内实现微米级定位精度。

控制系统

基于实时工业以太网的分布式控制系统,集成运动控制、状态监测、故障诊断等模块。系统支持工艺参数在线调整与生产数据可视化分析。

二、运动机理:多物理场耦合的精密控制

环形导轨系统的运动过程本质上是机械动力学、控制理论与系统工程的多领域协同:

运动规划阶段

控制系统根据生产工艺要求,采用S型加减速曲线规划算法,在保证运动平稳的前提下优化节拍时间。路径规划模块会综合考虑多滑块防碰撞策略与能耗优化目标。

精确定位阶段

当滑块接近目标工位时,系统进入位置闭环控制模式。激光干涉仪或磁栅尺提供纳米级位置反馈,驱动系统执行模型预测控制算法,实现对目标位置的渐进趋近。锁定机构在位置误差达到设定阈值时启动,完成最终定位。

动态平衡维持

系统运行时,主动振动抑制算法持续监测各滑块的运动状态,通过前馈补偿技术抵消因负载变化引起的轨道振动。温度传感器网络实时监测系统热变形,控制单元据此进行位置补偿。

能量管理系统

再生制动技术将减速过程的动能转化为电能回馈电网,配合智能休眠模式,使系统综合能效提升30%以上。润滑系统根据运行状态智能调节供油周期,实现摩擦学状态的最优控制。

三、技术特征与工程价值

环形导轨输送系统的技术先进性体现在多个维度:

-

精度可持续性:采用磨损自补偿设计与定期精度自校准机制,确保系统在全生命周期内保持初始精度90%以上

-

动态响应特性:加速度可达2g以上,定位稳定时间控制在50ms以内,满足高速高精生产需求

-

系统兼容性:标准化机械接口与开放式通信协议支持与各类自动化设备的无缝集成

-

可重构能力:基于数字孪生的虚拟调试技术,支持生产线布局的快速重构与工艺参数的优化迭代

四、技术演进与行业影响

当前环形导轨技术正朝着智能化方向发展。集成式传感器网络可实时采集振动、温度、应力等多物理场数据,通过机器学习算法实现预测性维护。数字孪生技术构建了物理系统与虚拟模型的实时映射,支持工艺参数的在线优化与故障的智能诊断。

在高端制造领域,该技术不仅提升了生产效率和产品一致性,更推动了生产模式向柔性化、智能化转型。模块化设计理念使生产线能够快速响应产品变更需求,分布式控制架构为工业4.0时代的个性化定制生产提供了基础设施支撑。

结语

环形导轨输送系统作为精密机械与控制技术的结晶,其工作原理体现了现代工业设备设计的系统化思维。从结构设计的力学优化到运动控制的多变量协同,每个技术细节都致力于在可靠性、精度与效率之间取得最佳平衡。随着新材料、新算法、新架构的持续融入,这类系统将继续在提升制造业核心竞争力方面发挥关键作用,推动工业自动化向更高阶的自主化、智能化阶段演进。

4万+

4万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?