引言

当不良率波动0.1%,可能是设备损耗的信号,也可能是工艺偏差的警报。控制这项警报,就是守住企业生命线——成本、口碑与客户信任皆系于此。

在零件生产的战场上,不良率不仅是贴在车间墙上的数字,更是穿透利润的利刃。每一件瑕疵品背后,都暗藏原材料波动、设备精度偏移、人为操作断点,或是工艺标准的模糊地带。当不良率攀升,它吞噬的不仅是返工成本,更是客户对交付稳定的信任感——而这份信任,恰恰是制造业立足的基石。

01

不良率:藏在数据下的真问题

单纯统计不良占比只能亮起红灯,却无法指向故障点。深挖数据才能发现:

• 设备端:某台数控机床的刀具磨损曲线是否偏离标准?

• 工艺端:焊接温度波动是否超出临界阈值?

• 人因端:换班间隙的操作动作是否变形?

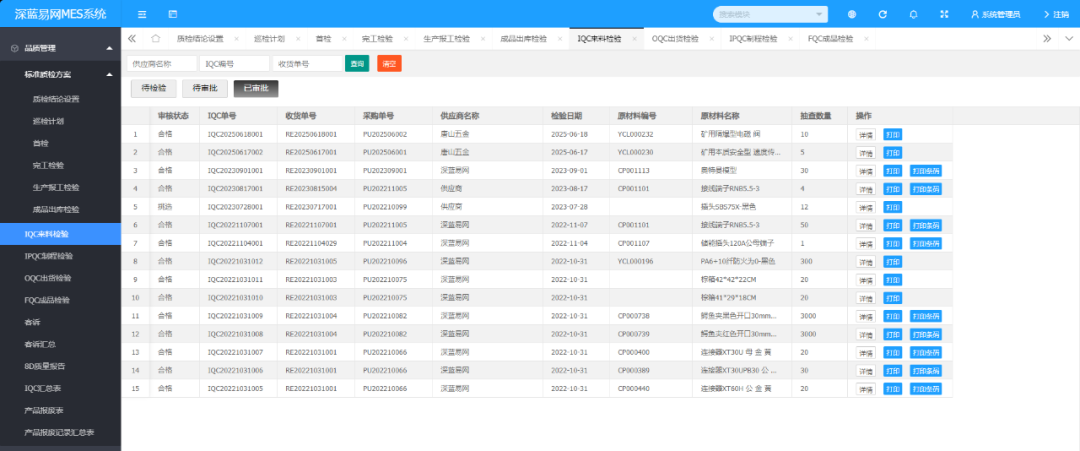

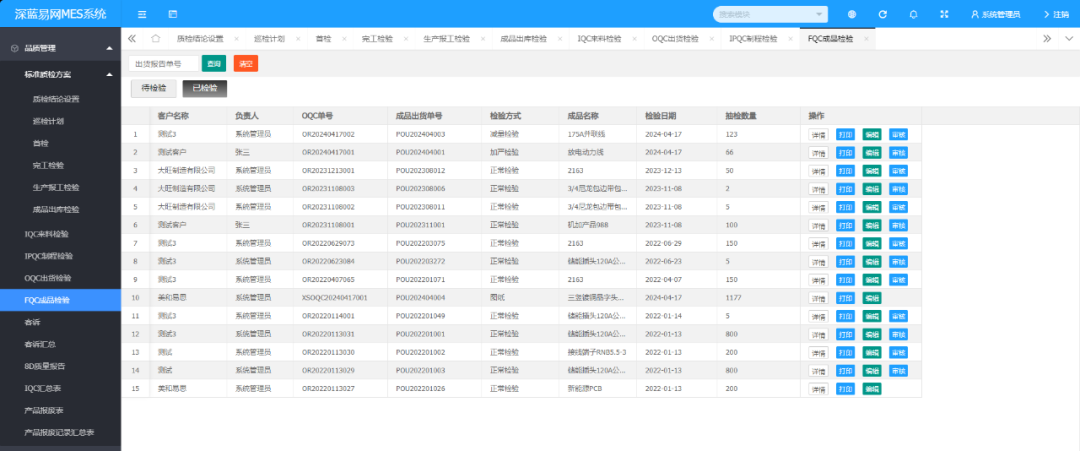

关键洞察: 数据是表象,追溯数据链才是根因手术刀。以深蓝易网MES系统为例,其通过实时采集设备传感器、工艺参数及质检结果,将孤立的"不良记录"串联为完整的生产事件流。当某批次零件孔距超差,系统即刻联动追溯:加工该批次的设备振动数据、当时的车间温湿度、操作工ID及作业指导书版本——问题无处遁形。

02

控制不良率的实战三斧

1、工艺铁律:用数字锁死标准

将作业指导书从纸质SOP转化为MES中的可视化电子工单,关键步骤设防错提醒(如扭力值未达标无法流转下工序)。

系统自动校验设备点检记录,未完成保养的机台无法启动。

2、原材料投料:把波动关进笼子

MES物资模块对每批原料贴码溯源,实时匹配工艺参数库(如钢材批次对应淬火温度曲线)。

自动拦截供应商批次异常物料进入产线。

3、机器"听诊":在故障前按下暂停键

通过设备联网实时监控主轴电流、轴承振动等参数,一旦偏离基准模型,提前触发维护工单。

结合不良品数据反推设备健康指数,实现预测性保养。

03

1%不良率的底层逻辑

行业标杆将不良率锚定在1%-3%,并非妥协,而是基于成本模型的精确算计:

• 硬成本底线:当不良率>3%,返工成本将吞噬超15%毛利;

• 软实力防线:<1%的不良率是敲开高端供应链的敲门砖。

借助MES的数据引擎,企业可构建不良率动态控制模型:

✅实时计算不良成本损耗看板

✅建立不同产品线的波动预警阈值

✅系统自动派发缺陷改进工单至责任人

结语

从"堵漏"到"免疫"的进化

控制不良率的终点不是达标报表,而是让质量问题无处滋生。当每个零件都带着全流程数据基因,当每台设备会"说话"、每条工艺链会"思考",质量问题便从被动扑火转为主动防御——这才是工业4.0时代品质的真正免疫力。

深蓝易网MES系统,为零件打造全流程数据抗体。

不给缺陷留盲区,不给成本留漏洞。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?