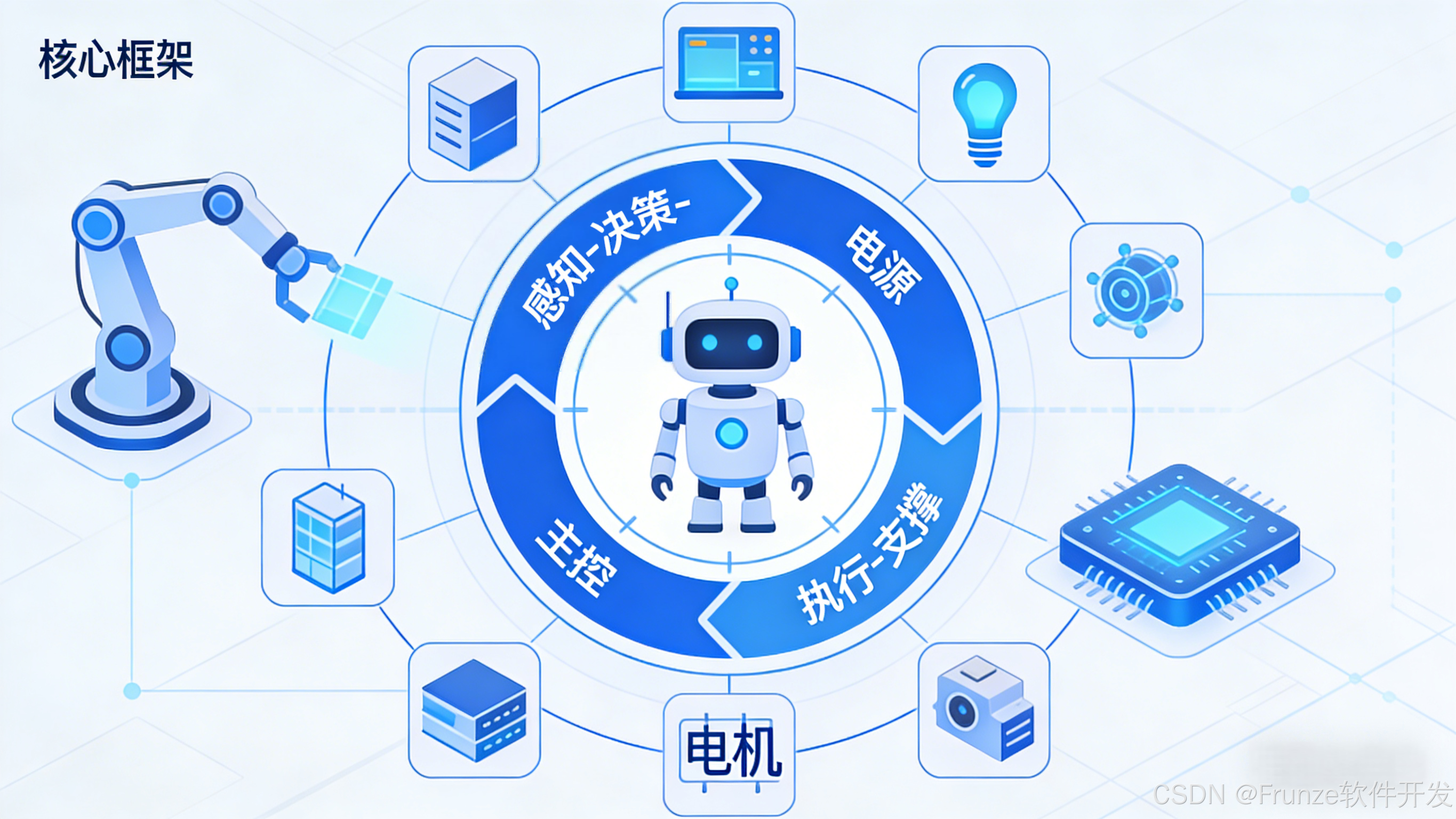

无论是入门级的智能循迹小车,还是复杂的自主导航机器人,其设计都遵循着一套通用的核心框架与工程化流程。很多开发者在接触机器人开发时,易陷入“重硬件选型、轻系统设计”“重功能实现、轻工程实践”的误区,最终导致项目周期延误、可靠性不足或成本失控。本文将以“感知-决策-执行-支撑”四大核心维度为基础,按功能分层与物理模块拆解机器人核心架构,同时新增深度工程实践建议,覆盖开发流程、可靠性设计与成本控制,形成从理论拆解到落地实践的完整知识体系。不同场景下的机器人虽会增减模块,但这套基础框架与工程方法始终通用,助力开发者高效落地机器人项目。

一、核心支撑模块:机器人的“物理底座”

支撑模块是机器人的基础载体,直接决定其运动能力、运行稳定性与环境适配性,如同大楼的地基与承重结构。该模块核心解决“承载”与“供能”两大核心问题,主要分为机械结构和电源供电两大子模块,需从工程力学与电源工程角度进行系统化设计。

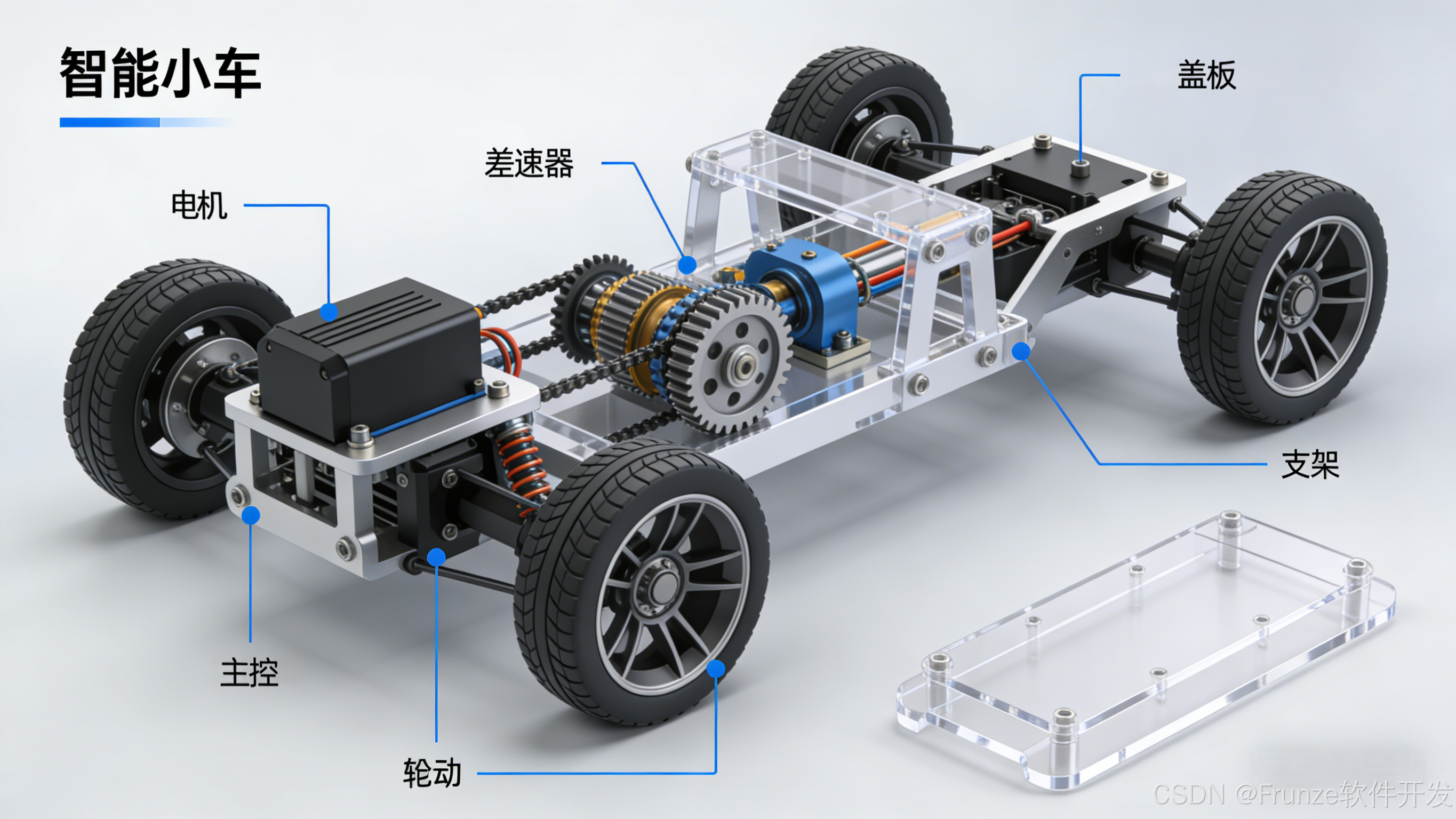

1. 机械结构模块:撑起机器人的“骨架”

机械结构的设计核心是在“承载能力-运动灵活性-场景适配性”三者间找到最优平衡,需结合工程力学、材料科学与运动学原理进行设计。不同类型的机器人在结构上存在显著差异,核心组件包括底盘、驱动机构与支架/外壳,各部分设计要点如下:

(1)底盘设计:运动能力的核心载体

底盘作为所有模块的安装基础与运动核心,其选型与设计直接决定机器人的运动性能边界。根据运动方式可分为轮式、履带式和足式三大类,其中智能小车、服务机器人以轮式为主,特种机器人(如巡检、救援)多采用履带式,仿生机器人常用足式结构。轮式底盘作为最主流的结构形式,需进一步根据场景细分选型:

-

差速底盘:核心结构为左右两组独立驱动轮+从动轮(1-2个),通过控制左右轮转速差实现转向。优势是结构简单、成本低、机械损耗小,适合入门级项目(如循迹小车)、室内平坦场景(如办公区服务机器人);局限性是转向时存在离心力,无法实现原地旋转(部分优化结构可实现但稳定性下降),高速转向易侧翻。设计关键参数:轮距(影响转向灵活性)、轴距(影响行驶稳定性)、离地间隙(需匹配场景障碍物高度,一般≥2cm)。

-

阿克曼底盘:采用与汽车一致的转向结构,通过转向梯形机构实现前轮偏转,后轮固定转速。优势是高速行驶稳定性强、转向精度高,适合室外高速场景(如园区巡检机器人,时速≥10km/h)、长距离移动场景;局限性是结构复杂(需额外设计转向舵机、梯形机构)、转弯半径大,不适合狭窄空间。设计关键参数:转向角范围(一般±30°)、主销内倾角(减少转向阻力)、车轮外倾角(提升高速行驶抓地力)。

-

麦克纳姆轮底盘:采用带辊子的麦克纳姆轮,通过不同车轮的正反转组合实现全方位移动(前进、后退、横移、原地旋转)。优势是运动灵活性极高,适合狭窄空间作业(如仓库分拣机器人、车间物料搬运机器人);局限性是对地面平整度要求高(辊子易卡入杂物)、机械结构复杂(需4组独立驱动)、成本较高。设计关键参数:辊子角度(常用45°)、车轮直径(影响负载能力)、辊子材质(聚氨酯材质兼具耐磨性与缓冲性)。

-

通用设计要点:

① 承重能力:需根据传感器、控制器、电池、执行机构的总重量进行力学计算,预留20%的负载冗余(避免长期满负载导致结构变形);

② 转向灵活性:根据场景最小通行宽度确定转弯半径(室内场景需≤1m,狭窄空间需支持原地旋转);

③ 地面适配性:平整地面(办公室、车间)优先选轮式,粗糙地面(工地、户外)选履带式(履带宽度≥5cm,增加接地面积),复杂地形(台阶、沟壑)选足式或履带-轮式复合结构。

(2)驱动机构:动力传递的“关节枢纽”

驱动机构负责将电机的动力精准传递到执行端(车轮/履带/足端),其传动精度、效率与可靠性直接影响机器人的运动控制精度。核心组件包括齿轮箱、联轴器、万向节,部分复杂结构还需配备传动轴、减速器等部件,各组件设计要点如下:

-

齿轮箱:核心功能是减速增扭,将电机的高转速、低扭矩转换为机器人运动所需的低转速、高扭矩。选型需匹配电机参数与负载需求,常用类型包括行星齿轮箱(效率高≥90%、体积小,适合精密控制)、斜齿轮箱(噪音低、承载能力强,适合重载场景)、涡轮蜗杆齿轮箱(减速比大、自锁性好,适合垂直负载场景)。设计关键参数:减速比(根据电机转速与目标车速计算,公式:减速比=电机额定转速/车轮目标转速)、传动效率(影响续航,优先选择效率≥85%的齿轮箱)、额定扭矩(需≥负载所需扭矩的1.5倍,避免齿轮磨损)。

-

联轴器:用于连接电机轴与车轮轴(或传动轴),核心作用是传递扭矩、抵消安装偏差(同轴度偏差≤0.2mm)、缓冲振动。常用类型包括刚性联轴器(结构简单、传递精度高,适合同轴度要求高的场景)、弹性联轴器(含橡胶/聚氨酯缓冲垫,可吸收振动,适合电机与车轮存在轻微偏差的场景)。设计关键:材质选择(铝合金材质兼具轻量化与强度,不锈钢材质适合恶劣环境)、孔径匹配(需与电机轴、车轮轴直径精准匹配,偏差≤0.1mm)。

-

万向节:用于多角度动力传递,适合复杂转向结构(如阿克曼底盘的转向轴、足式机器人的关节)。常用类型为十字轴万向节(结构简单、成本低)、球笼万向节(传动平稳、角度范围大,适合高速场景)。设计关键参数:最大折角(需满足转向或关节活动范围,一般≥30°)、额定转速(匹配电机最高转速,避免高速旋转时断裂)。

-

关键设计原则:

驱动机构的传动精度需与控制精度匹配(如循迹小车定位精度±1cm,传动误差需≤0.5cm);

定期维护部位需预留拆卸空间(如齿轮箱加油口、联轴器更换窗口);

恶劣环境(粉尘、潮湿)需增加密封防护(如加装密封圈、防尘罩)。

(3)支架/外壳:部件固定与防护的“安全屏障”

支架/外壳的核心作用是固定传感器、控制器、电池等核心部件,同时实现防护(防尘、防撞、防水)与轻量化需求,需结合材料特性与场景需求进行设计。常用材料及特性对比如下:

|

材料类型 |

核心优势 |

局限性 |

适用场景 |

设计注意事项 |

|---|---|---|---|---|

|

亚克力(PMMA) |

透明可视、易加工(激光切割/钻孔)、成本低、重量轻(密度1.19g/cm³) |

抗冲击性差(易脆裂)、耐温性一般(≤80℃) |

入门级项目(循迹小车)、室内演示机器人、需观察内部结构的原型机 |

厚度选择≥3mm,固定方式采用螺栓+尼龙柱(避免直接钻孔导致开裂) |

|

铝合金(6061/7075) |

强度高(6061抗拉强度≥205MPa)、散热性好、耐腐蚀性强、可阳极氧化处理 |

加工成本高(需CNC加工)、重量较亚克力重(密度2.7g/cm³) |

工业级机器人、户外巡检机器人、重载机器人(负载≥5kg) |

关键部位需进行力学仿真(如ANSYS),避免应力集中;表面阳极氧化厚度≥10μm |

|

3D打印件(PLA/ABS/TPU) |

可定制复杂结构(如异形支架、卡扣连接)、快速迭代(原型周期≤24h)、轻量化 |

PLA耐温低(≤60℃)、ABS易变形、表面精度低 |

个性化部件(如传感器支架)、原型机验证、非承重结构(如外壳装饰) |

承重部位打印填充率≥80%,关键尺寸预留0.1-0.2mm公差(避免装配干涉);户外场景优先选PETG材质(耐候性强) |

防护设计要点:

① 防尘等级:室内场景需达到IP54(防止有害粉尘积聚),户外场景需达到IP65(完全防止粉尘进入);

② 防撞设计:外壳边缘采用圆角处理(半径≥5mm),关键部件(如摄像头、激光雷达)加装缓冲垫(聚氨酯材质,厚度≥10mm);

③ 防水设计:户外机器人需采用密封结构(密封圈材质选丁腈橡胶,适配户外度-20℃~60℃),接口处采用防水接头(如M12防水接头)。

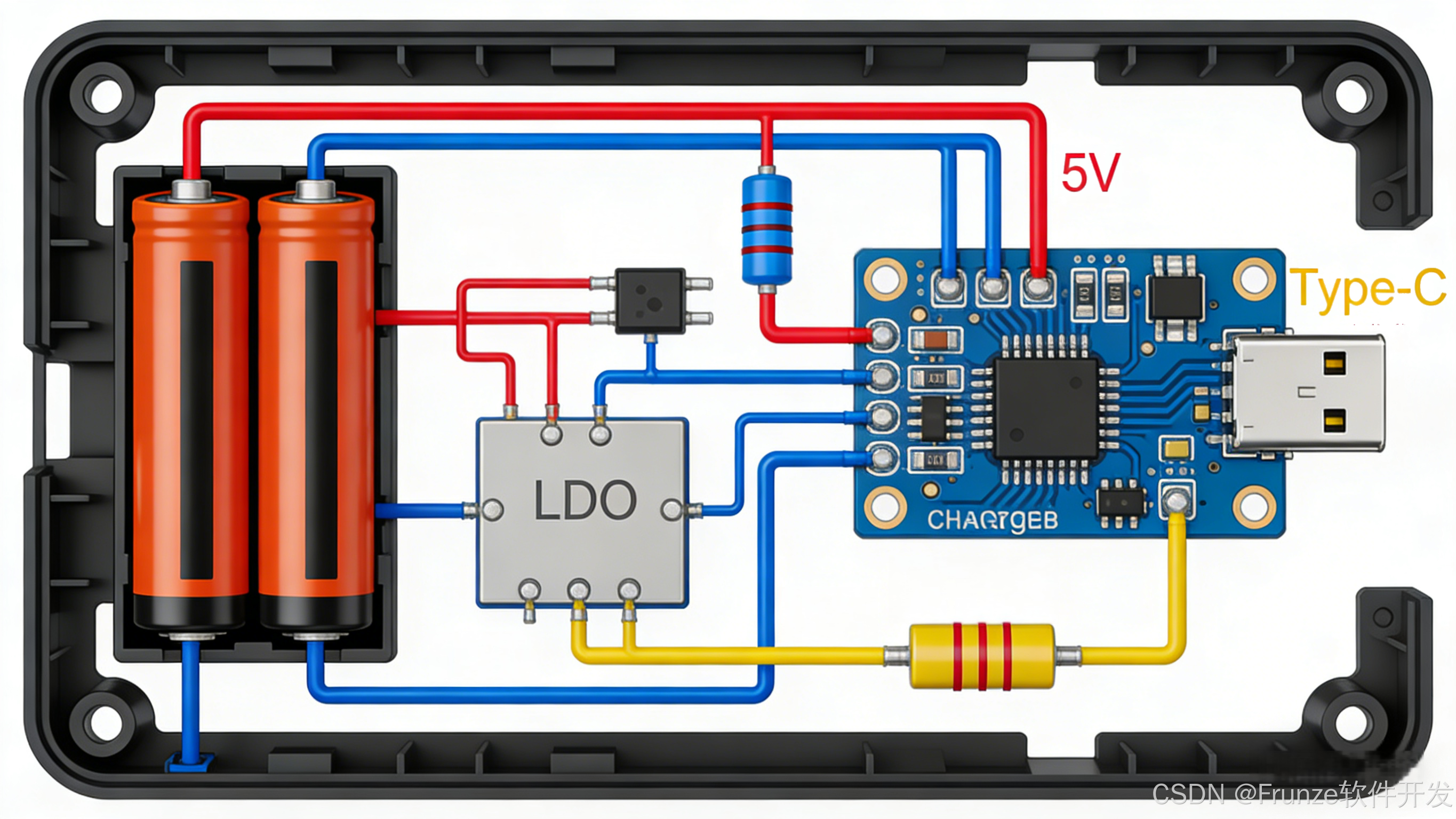

2. 电源与供电模块:机器人的“能量心脏”

机器人的所有模块都依赖稳定的供电,电源模块的设计核心是“电压匹配+安全防护”,主要包括核心电源和电源管理两部分:

- 核心电源:根据机器人的功率需求选择合适的电池类型和容量。

- 主流选择是锂电池(3.7V/7.4V/12V,能量密度高、重量轻,适合大多数智能小车和机器人);

- 铅酸电池虽然能提供大电流,但体积笨重、能量密度低,仅用于大型重载机器人。

- 容量方面,入门级小车选择2000mAh-5000mAh即可满足需求,复杂的导航机器人或竞赛机器人可选用5000mAh-10000mAh的大容量电池。

-

锂聚合物电池:能量密度高(180-250Wh/kg),适用于多数移动机器人

-

18650锂离子电池:标准化程度高,便于组成电池包提升容量

-

磷酸铁锂电池:安全性好、循环寿命长,适用于工业环境

- 电源管理(PMU):这是保障供电稳定和设备安全的关键,主要包括三个核心功能:

- 一是稳压模块(LDO/DC-DC),将电池的标称电压转换为控制器(5V/3.3V)、电机(12V)、传感器(3.3V/5V)等不同模块的适配电压,避免因电压不匹配烧毁部件;

- 二是充电管理,包含锂电池保护板(防止过充、过放、短路)和充电模块(常用Type-C或XT60接口,适配不同充电场景);

- 三是电源开关/保险丝,实现总电源的便捷控制,同时在电路短路时快速切断电源,保护核心部件。

-

多路电压转换:采用DC-DC降压模块(如MP1584)提高转换效率(>90%)

-

电池保护电路:集成DW01A+8205方案,实现过充、过放、过流保护

-

功耗监测:通过INA219电流传感器实现实时功耗分析

-

热管理:大功率场景需配备散热片或主动散热装置

二、感知模块:机器人的“五官”

感知模块负责采集外部环境和机器人自身状态数据,是决策模块的核心依据,相当于机器人的“五官”。按采集对象可分为环境感知和自身状态感知两类,不同传感器的组合的搭配,决定了机器人的“感知能力”。

1. 环境感知传感器:洞察外部世界

环境感知传感器用于采集机器人周围的环境信息,适配不同的作业场景需求,常见类型、作用场景及典型器件如下表所示:

|

传感器类型 |

作用场景 |

典型器件 |

|

视觉传感器 |

循迹、避障、目标识别、自主导航 |

USB/CSI摄像头、红外循迹模块、OpenMV视觉识别模组 |

|

距离/避障传感器 |

障碍物检测、距离测量、壁障跟随 |

HC-SR04超声波模块、红外测距模块、RPLIDAR A1激光雷达 |

|

环境参数传感器 |

农业监测、工业巡检等场景的环境适配 |

DHT11/DHT22温湿度传感器、光敏电阻(光照检测)、MQ系列气体传感器、土壤湿度传感器 |

|

交互传感器 |

人机交互控制 |

触摸传感器、咪头声音传感器、按键/摇杆模块 |

2. 自身状态感知传感器:掌控自身状态

自身状态感知传感器用于采集机器人的运动、位置、姿态等信息,保障运动控制的精准性,常见类型、作用场景及典型器件如下表所示:

|

传感器类型 |

作用场景 |

典型器件 |

|

运动状态传感器 |

测速、里程计算、姿态稳定控制 |

光电/霍尔编码器(配合电机使用)、MPU6050陀螺仪/加速度计、BMI088惯性测量单元(IMU) |

|

位置传感器 |

室外定位、路径修正、自主导航 |

NEO-6M GPS模块、UWB定位模块(室内高精度定位) |

|

姿态传感器 |

自平衡小车等场景的姿态控制 |

倾角传感器、HMC5883L磁力计(电子罗盘) |

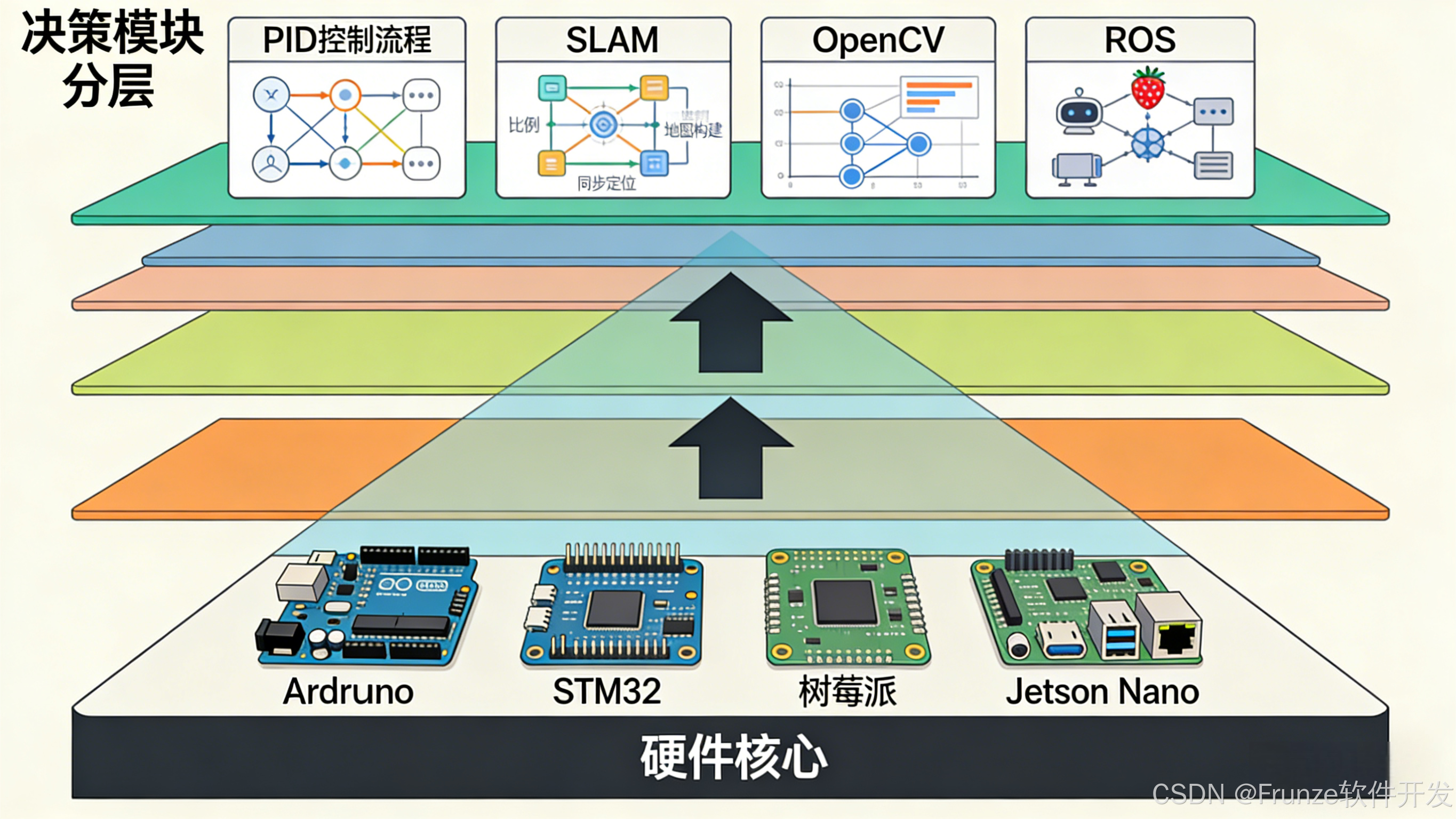

三、决策模块:机器人的“大脑”

决策模块是机器人的核心,负责处理感知模块采集的数据、执行算法逻辑,最终输出精准的控制指令,相当于机器人的“大脑”。主要分为硬件核心和软件算法两层,两者协同工作实现自主决策。

1. 硬件核心:决策的“硬件载体”

硬件核心的核心是主控单元,相当于“大脑的中枢神经”,同时搭配辅助控制模块保障功能扩展:

- 主控单元:根据开发需求和难度选择合适的主控:

- 入门级推荐Arduino(Uno/Nona,基于AVR单片机,编程简单、易上手,适合循迹小车、避障小车等基础项目);

- STM32(F1/F4系列,基于ARM Cortex-M内核,性价比高、运算能力较强,适合进阶开发);

- 中高级推荐树莓派(Raspberry Pi,搭载Linux系统,支持视觉处理和简单AI算法,适合导航机器人);

- Jetson Nano(NVIDIA出品,专为边缘AI计算设计,适合复杂视觉识别、深度学习项目);

- ESP32(集成WiFi/蓝牙功能,适合物联网机器人开发);

- 辅助控制:包括GPIO扩展板(解决主控接口不足的问题,方便连接多个传感器和执行器)、串口/蓝牙/WiFi模块(实现数据传输和远程控制)、SD卡存储器(存储算法程序、图像数据、地图数据等),是主控单元的重要补充。

2. 软件算法层:决策的“逻辑核心”

软件算法是“大脑”的思考逻辑,不同层级的算法实现不同的功能,从基础控制到智能决策逐步递进:

- 基础控制算法:保障机器人的基本运动稳定,包括电机PWM调速(实现电机转速的精准调节)、传感器数据采集与滤波(如卡尔曼滤波,消除传感器数据噪声,提高数据准确性)、PID控制(广泛应用于循迹、自平衡、速度调节等场景,保障控制精度)。

-

PID控制器:位置式/增量式实现,需进行参数整定(Ziegler-Nichols法)

-

模型预测控制:适用于具有明确动力学模型的系统

-

状态观测器:卡尔曼滤波/扩展卡尔曼滤波,用于状态估计

- 路径规划算法:实现机器人的自主导航,包括SLAM算法(激光/视觉建图与导航,让机器人感知自身位置并构建环境地图)、A*/Dijkstra算法(路径搜索算法,帮助机器人规划最优运动路径)、差速底盘运动学解算(实现轮式机器人的精准转向和移动)。

-

SLAM实现:gmapping(激光)、ORB-SLAM3(视觉)

-

路径规划:A*(全局)、DWA(局部动态窗口法)

-

运动学解算:差速模型、全向运动模型

- 智能算法:提升机器人的自主决策能力,包括机器学习(图像识别、语音交互等功能实现)、强化学习(让机器人通过不断尝试优化决策逻辑)、OpenCV(开源计算机视觉库,实现视觉识别、目标追踪等功能)、ROS(机器人操作系统,实现多模块协同工作,适合复杂机器人开发)。

-

目标检测:YOLOv5/v8(实时性要求高)、Faster R-CNN(精度要求高)

-

语义分割:DeepLabv3+,用于可通行区域识别

-

语音交互:Vosk离线识别、百度在线ASR

四、执行模块:机器人的“手脚”

执行模块负责接收决策模块的指令,完成具体的物理动作,相当于机器人的“手脚”。主要分为运动执行和功能执行两类,其中运动执行是核心基础,功能执行可根据场景需求扩展。

1. 运动执行:实现机器人的移动能力

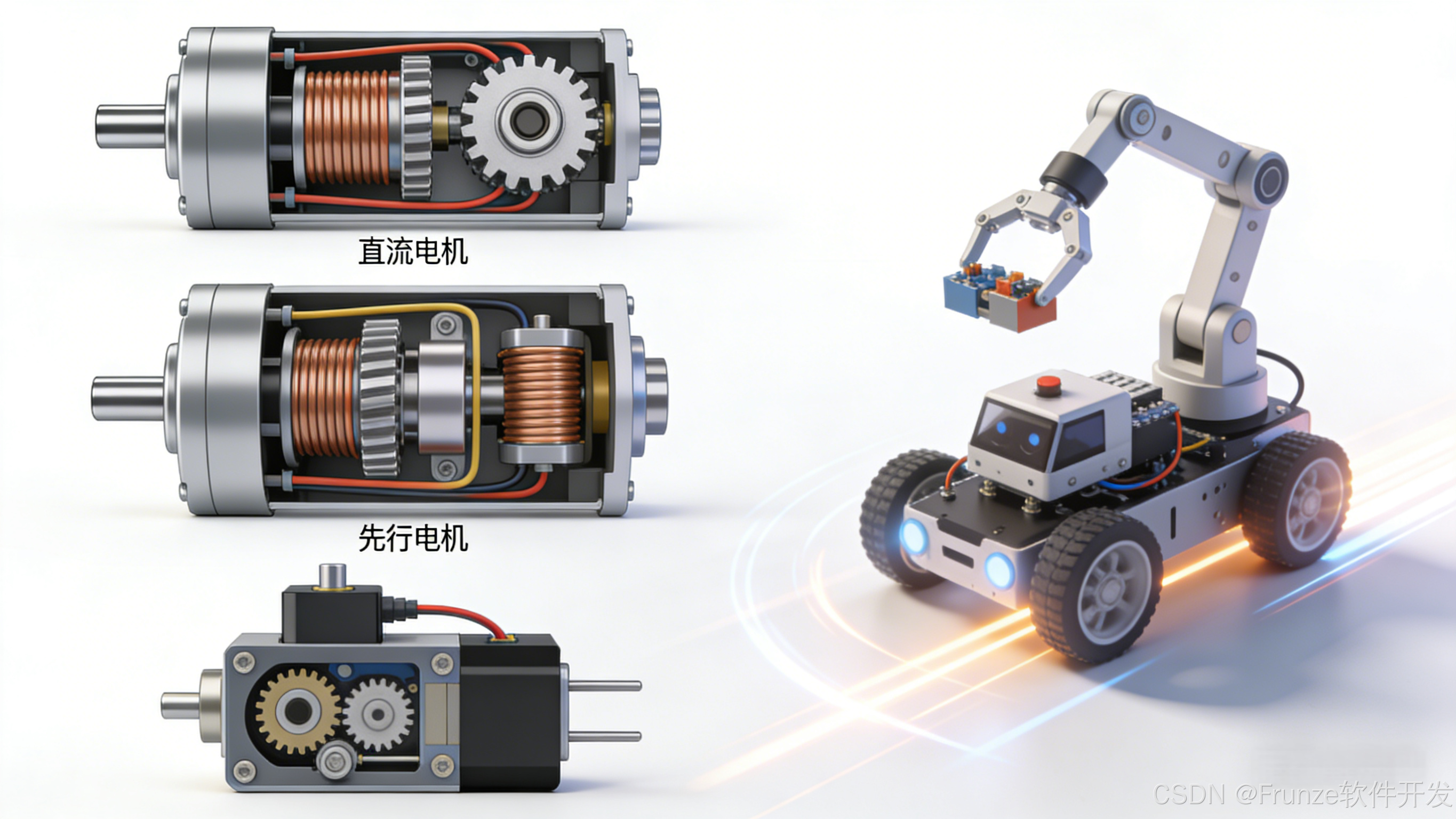

运动执行模块的核心是电机和电机驱动,直接决定机器人的运动性能:

- 驱动电机:根据场景需求选择合适的电机类型:入门级小车常用直流减速电机(结构简单、成本低,适合基础移动);需要精准定位的场景(如机械臂)常用步进电机(可实现角度精准控制);转向或云台控制常用伺服电机(舵机,可实现固定角度转动);高速、大扭矩场景(如无人机、重载机器人)常用无刷电机(效率高、寿命长)。

- 电机驱动模块:负责将主控单元的控制信号转换为电机的驱动信号,入门级常用L298N(支持大电流,但发热严重);推荐使用TB6612(低功耗、发热小,适合大多数小车项目);小型化项目可选用DRV8833;无刷电机需搭配专用的ESC电调模块。

- 转向机构:实现机器人的转向控制,常见方式有舵机转向(前轮转向,贴合真实汽车结构)、差速驱动(通过左右轮转速差实现转向,结构简单,适合差速底盘)。

2. 功能执行:扩展机器人的专项能力

功能执行模块为可选配置,根据具体场景需求扩展,常见类型包括:

- 抓取类:机械臂、夹爪(由舵机或步进电机驱动,适合物料抓取、分拣等场景);

- 交互类:OLED/LCD显示屏(显示机器人状态、传感器数据等信息)、蜂鸣器/LED(实现报警、状态提示功能)、语音模块(支持TTS语音合成、ASR语音识别,实现人机语音交互);

- 特殊功能类:水泵/电磁阀(农业灌溉机器人专用)、加热模块(温控场景,如恒温机器人)、摄像头云台(实现视觉追踪功能,让摄像头跟随目标移动)。

五、通信模块:机器人的“沟通桥梁”

通信模块主要实现人机交互或机机交互,根据通信距离和场景需求选择合适的类型,常见模块包括:

- 短距离通信:

- 蓝牙模块(HC-05/06,适合手机APP控制、近距离数据传输)、

- WiFi模块(ESP8266/ESP32,支持联网控制和远程数据上传)、

- 红外模块(适合简单遥控场景)、

- 2.4G无线模块(抗干扰能力强,适合竞赛机器人);

- 中长距离通信:

- LoRa模块(千米级通信距离,适合户外巡检机器人)、

- 4G/5G模块(搭载物联网卡,实现远程控制和数据传输,适合跨区域作业机器人)、

- 串口模块(RS232/485,适合有线通信场景,稳定性高);

- 标准化协议:

- MQTT(物联网通信常用协议,轻量化)、

- TCP/UDP(网络通信基础协议)、

- ROS话题/服务(机器人多模块协同专用协议)。

六、开发与调试辅助模块:机器人开发的“好帮手”

除了核心功能模块,开发与调试辅助模块也是机器人开发过程中不可或缺的,能大幅提升开发效率:

-

机器人操作系统:

-

ROS 2 Humble:支持实时控制,推荐用于生产环境

-

节点设计:分离感知、决策、控制功能,降低耦合度

-

消息接口:标准化消息类型,便于模块替换

-

-

开发与调试工具链:

-

嵌入式开发:STM32CubeIDE、PlatformIO

-

算法开发:Python 3.9+、OpenCV 4.8、PyTorch 2.0

-

仿真测试:Gazebo + ROS 2、Webots

-

版本控制:Git + Git LFS(大文件管理)

-

- 调试工具:万用表(检测电压、电阻、电流,排查电路故障)、示波器(检测传感器和电机的信号波形,分析信号稳定性)、逻辑分析仪(分析数字信号时序,定位通信故障);

- 编程工具:Arduino IDE(适合Arduino主控编程)、Keil(适合STM32主控编程)、Python(适合树莓派/Jetson Nano的算法开发)、VS Code(搭配ROS插件,适合复杂机器人开发);

- 仿真工具:Proteus(硬件电路仿真,无需搭建实物即可测试电路逻辑)、Gazebo(ROS配套仿真工具,可实现机器人运动和算法仿真)、MATLAB/Simulink(算法仿真和建模,适合复杂控制算法开发)。

不同场景的模块精简示例

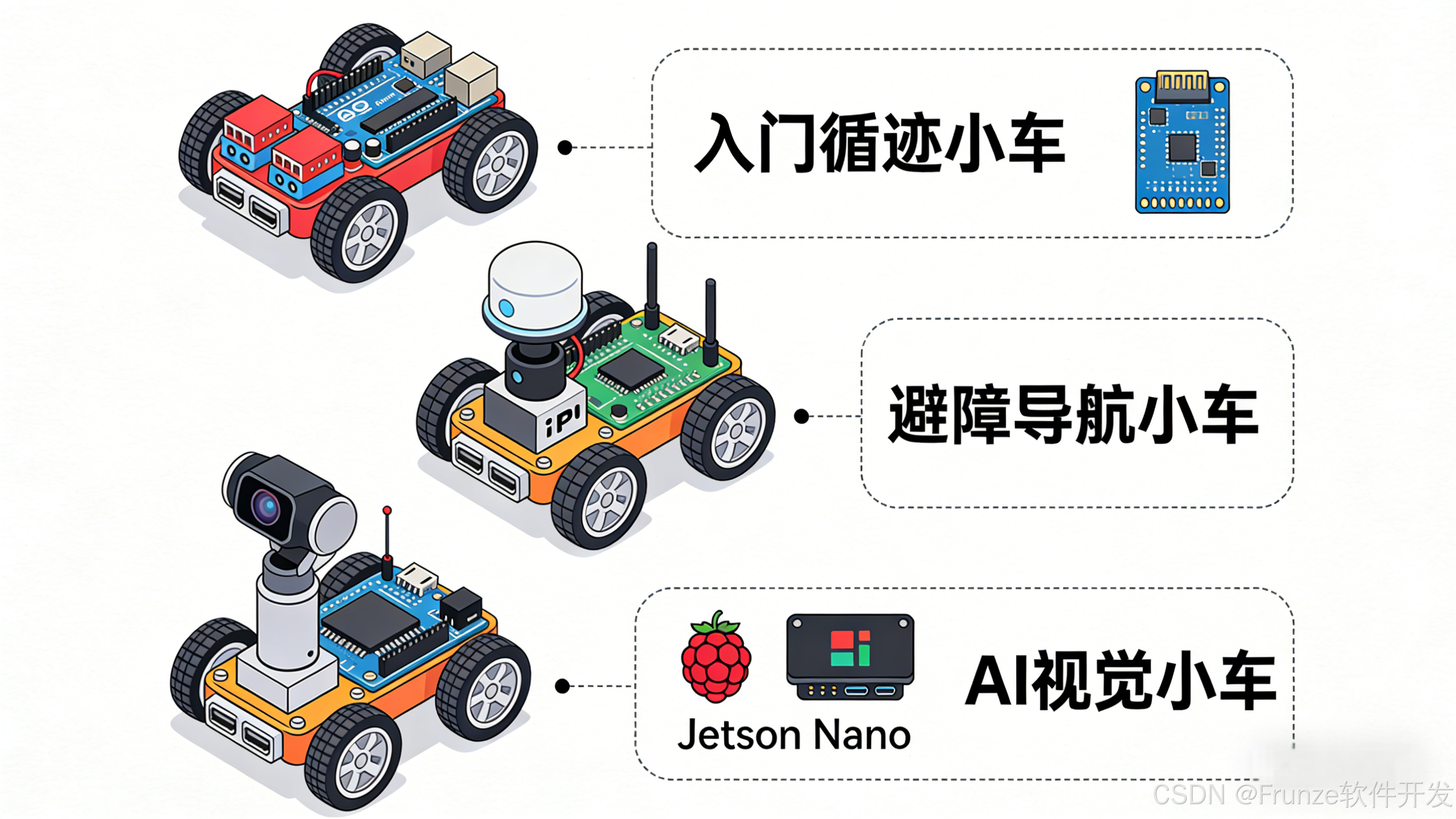

了解了完整的模块体系后,我们可以根据具体场景进行模块精简,避免资源浪费:

- 入门循迹小车(适合新手入门):底盘+直流减速电机+L298N电机驱动+Arduino主控+红外循迹模块+锂电池+LED状态提示;

- 避障导航小车(进阶开发):差速底盘+直流减速电机+TB6612电机驱动+树莓派+STM32(双核协同)+超声波模块+激光雷达+MPU6050+PID算法+SLAM算法;

- AI视觉小车(智能算法开发):差速底盘+无刷电机+ESC电调+Jetson Nano主控+摄像头+舵机云台+WiFi模块+OpenCV视觉处理算法。

七、工程实践建议:从原型到量产的落地指南

机器人开发不仅是技术选型与功能实现,更需要完善的工程管理、可靠性设计与成本控制策略,才能确保项目从原型验证顺利过渡到小批量量产,避免因前期设计缺陷导致后期返工。本章节将从开发流程、可靠性、成本三个核心维度,提供可落地的工程实践建议。

1. 开发流程管理:标准化流程保障项目进度

机器人开发需遵循“需求-设计-开发-测试-部署”的标准化流程,每个阶段明确核心目标、输出物与验收标准,避免无序开发导致的周期延误。各阶段详细要点如下:

(1)需求分析阶段:明确边界,量化指标

核心目标:明确机器人的核心功能、应用场景、性能指标与约束条件,避免需求模糊导致后期返工。需输出《需求规格说明书》,关键内容包括:

-

功能需求:明确核心功能(如循迹、避障、导航、抓取)与可选功能(如语音交互、数据上传),定义功能触发条件(如避障功能触发距离≤50cm);

-

性能指标:量化关键指标,包括续航时间(如满负载续航≥2h)、定位精度(如室内定位精度±3cm)、负载能力(如最大负载≥2kg)、运动速度(如最大速度≥0.5m/s)、响应时间(如避障响应时间≤100ms);

-

环境约束:明确工作环境(温度-10℃~45℃、湿度20%~80%)、地面类型(平整地面/粗糙地面)、通行宽度(最小通行宽度≤80cm);

-

约束条件:成本上限(如原型机成本≤5000元)、开发周期(如原型验证周期≤3个月)、尺寸限制(如机身尺寸≤30cm×20cm×15cm)。

验收标准:组织需求评审会,联合技术、产品、市场团队确认需求可行性,确保指标量化、无歧义。

(2)架构设计阶段:顶层设计,定义接口

核心目标:基于需求分析进行系统架构设计,明确各模块的功能边界、接口协议与硬件连接关系,为后续开发提供顶层指导。需输出《系统架构设计文档》《接口协议文档》,关键内容包括:

-

系统框图:绘制完整的系统架构图,明确感知、决策、执行、支撑、通信各模块的层级关系与数据流向(如传感器数据→决策模块处理→执行模块响应);

-

硬件架构:确定主控单元、传感器、执行器的选型方案,绘制硬件连接图(如GPIO接口分配、电源线路走向);

-

接口协议:定义各模块间的通信接口与协议,包括硬件接口(如UART波特率115200bps、I2C地址0x68)、软件接口(如数据传输格式JSON、通信协议MQTT);

-

冗余设计:关键模块(如电源、IMU)预留冗余接口,为后续功能扩展提供支撑。

验收标准:架构设计需通过技术评审,确保模块划分合理、接口定义清晰、可扩展性强,满足需求规格说明书中的性能指标。

(3)模块开发阶段:分块开发,单元测试

核心目标:按模块并行开发,每个模块完成后进行单元测试,确保单个模块功能达标,避免集成阶段出现大量问题。关键要点包括:

-

模块拆分:按“感知模块、决策模块、执行模块、支撑模块、通信模块”拆分开发任务,明确各模块负责人与开发周期;

-

单元开发:硬件模块完成选型、焊接与调试(如传感器数据采集、电机驱动测试);软件模块完成算法编写(如PID控制算法、路径规划算法);

-

单元测试:为每个模块编写单元测试用例,验证模块功能是否达标(如传感器采集精度测试、电机转速控制精度测试);硬件模块需测试稳定性(如连续运行24h无故障);软件模块需测试代码覆盖率(≥80%)。

输出物:各模块单元测试报告,记录测试用例、测试结果与问题整改方案。

(4)集成测试阶段:硬件在环,环境模拟

核心目标:将所有模块集成后进行系统性测试,验证模块间协同工作能力,模拟真实工作环境测试系统稳定性。关键要点包括:

-

硬件集成:按硬件连接图完成所有模块的装配与接线,检查电源极性、接口连接是否正确(避免短路或模块损坏);

-

硬件在环(HIL)测试:搭建HIL测试平台,通过仿真工具模拟传感器数据(如激光雷达点云、摄像头图像)与环境场景(如障碍物、坡度),测试决策模块的指令输出精度与执行模块的响应速度;

-

功能集成测试:验证完整功能流程(如感知模块采集数据→决策模块生成指令→执行模块完成动作),测试各功能的协同性(如循迹+避障功能同时触发时的优先级处理);

-

稳定性测试:在模拟环境中连续运行系统(≥72h),监测各模块的工作状态(如电压、温度、数据传输延迟),记录故障点与性能衰减情况。

输出物:集成测试报告,明确系统功能达标情况、存在的问题与优化方案。

(5)现场调试阶段:小批量部署,数据收集

核心目标:在真实应用场景中部署系统,验证系统对真实环境的适配性,收集运行数据用于后续优化。关键要点包括:

-

小批量部署:选取3-5个典型应用场景(如不同地面类型、不同光照条件),部署小批量原型机;

-

现场测试:测试系统在真实场景中的功能表现(如户外导航的定位精度、复杂地面的运动稳定性),记录异常情况(如避障失效、续航不足);

-

数据收集:通过日志系统收集运行数据,包括传感器数据、决策指令、执行状态、电源消耗等,为后续算法优化与硬件改进提供数据支撑;

-

用户反馈:收集用户使用过程中的反馈意见,优化人机交互体验(如操作流程、状态提示)。

输出物:现场调试报告、用户反馈报告、运行数据集,明确系统优化方向。

2. 可靠性设计:从源头规避故障风险

机器人的可靠性直接决定其应用价值,尤其是工业级、户外场景的机器人,需从冗余设计、故障检测、安全机制三个维度进行设计,降低故障发生率与故障损失。

(1)冗余设计:关键模块双备份,提升系统容错性

冗余设计的核心是为关键模块配置备份,当主模块故障时,备份模块可无缝切换,确保系统核心功能不中断。重点关注以下关键模块:

-

传感器冗余:核心传感器采用双备份设计,如IMU(惯性测量单元)配置两个不同型号的模块(如MPU6050+BMI088),当主IMU数据异常(如数据跳变、无响应)时,系统自动切换到备份IMU;激光雷达与超声波传感器互补,激光雷达故障时,超声波传感器可临时承担避障功能;

-

电源冗余:重要模块(如主控、激光雷达)采用双电源供电,主电源(锂电池)故障时,备用电源(如备用锂电池、超级电容)可提供≥30min的供电,确保系统正常关机或紧急处理;

-

通信冗余:关键通信链路采用双备份,如室内机器人同时支持WiFi与蓝牙通信,WiFi断开时自动切换到蓝牙通信;工业机器人采用RS485与以太网双链路,确保数据传输不中断。

设计要点:冗余模块需进行一致性校准(如双IMU的数据偏差≤0.1°);切换逻辑需快速可靠(切换时间≤10ms),避免切换过程中系统功能中断。

(2)故障检测:实时监测状态,提前预警故障

故障检测的核心是通过硬件监测与软件诊断,实时掌握各模块的工作状态,及时发现潜在故障并发出预警,避免故障扩大。关键检测手段包括:

-

电流监测:在电机、电源线路中串联电流传感器(如ACS712),实时监测电流变化,当电流超过额定值(如电机额定电流的1.2倍)时,判定为过载故障,系统自动切断电源或降低负载;

-

温度监测:在主控、电机、电源管理模块表面粘贴温度传感器(如DS18B20),实时监测温度,当温度超过阈值(如主控温度≥85℃、电机温度≥100℃)时,系统自动启动散热(如风扇)或停机;

-

心跳包机制:主控单元与各模块(如传感器、执行器)定期发送心跳包(如每100ms一次),当连续3次未收到某模块的心跳响应时,判定为模块故障,系统自动执行冗余切换或报警;

-

数据诊断:软件层面对传感器数据进行合理性判断(如激光雷达测距范围0.1-10m,超出范围则判定为数据异常),对算法输出指令进行有效性校验(如电机转速指令范围0-1000rpm,超出范围则拒绝执行)。

设计要点:故障检测阈值需根据模块参数与实际场景校准(如不同负载下的电机电流阈值不同);故障信息需详细记录(包括故障类型、发生时间、模块状态),为后续故障分析提供依据。

(3)安全机制:多重防护,避免人身与设备损伤

安全机制是机器人开发的底线,需针对人机交互、设备自身、环境安全设计多重防护措施:

-

急停开关:机器人机身设置物理急停开关(红色蘑菇头按钮,需按下旋转复位),按下后立即切断所有执行模块的电源,停止所有运动;软件层面设置远程急停接口(如APP、上位机),支持远程紧急停机;

-

软件限位:对执行模块的运动范围进行软件限位(如舵机转向角度范围±30°,超出范围则拒绝执行指令),避免机械结构因过度运动损坏;电机转速设置上限(如最大转速≤1000rpm),防止高速运动导致失控;

-

防跌落传感器:机器人底部安装防跌落传感器(如红外测距模块),当检测到地面高度突变(如悬崖、台阶)时,立即停止运动并报警;

-

碰撞防护:机器人前端安装碰撞传感器(如压敏电阻、机械触须开关),碰撞发生时立即反向运动或停机;外壳关键部位加装缓冲材料(如海绵、橡胶),减轻碰撞冲击力。

设计要点:安全机制需优先于功能实现(如急停信号需直接接入电源管理模块,不经过主控单元,确保主控故障时仍能生效);需符合相关行业安全标准(如工业机器人需符合ISO 10218标准)。

3. 成本控制策略:分阶段优化,平衡成本与性能

机器人开发需在性能与成本间找到平衡,不同开发阶段(原型、小批量、量产)的成本控制重点不同,需采取针对性的策略,避免盲目追求高性能导致成本失控。

(1)原型阶段:快速验证,低成本迭代

核心目标:以最低成本快速验证功能可行性,无需追求性能最优,重点控制开发周期与原型制作成本。成本控制策略:

-

硬件选型:优先使用开源硬件(如Arduino、树莓派、ESP32),避免定制化硬件(如定制PCB);传感器选用入门级型号(如HC-SR04超声波模块、IR循迹模块),而非工业级高精度型号;

-

结构制作:采用3D打印、激光切割等快速成型技术制作结构件,避免CNC加工(成本高、周期长);材料选用低成本的PLA(3D打印)、亚克力(激光切割);

-

开发工具:使用开源软件工具(如Arduino IDE、Python、ROS),避免商业软件(如正版MATLAB,可使用开源替代工具Octave)。

成本目标:原型机单台成本控制在目标量产成本的2-3倍以内(如量产目标成本1000元,原型机成本≤3000元)。

(2)小批量阶段:优化选型,降低边际成本

核心目标:在保证性能的前提下,逐步降低单台成本,为量产做准备。成本控制策略:

-

硬件优化:将开发板替换为定制PCB(减少冗余接口,降低物料成本);选用国产高性价比器件替代进口器件(如用STM32国产替代型号、国产激光雷达替代进口型号),降低器件成本;

-

结构优化:将3D打印结构件替换为注塑或铝合金冲压件(批量越大,单位成本越低);优化结构设计,减少零件数量(如将多个支架整合为一个零件);

-

供应链优化:与供应商签订小批量采购协议(如器件采购量≥100件,争取更优采购价格);整合采购需求,降低物流成本。

成本目标:小批量单台成本降至目标量产成本的1.5倍以内。

(3)量产阶段:规模效应,全面优化成本

核心目标:通过规模效应与全链路优化,将成本降至目标区间。成本控制策略:

-

器件采购:大批量采购器件(采购量≥1000件),利用规模效应降低器件单价;与核心器件供应商签订长期合作协议,锁定价格;

-

结构定制:采用注塑成型工艺制作外壳与结构件(适合大批量生产,单位成本极低);定制专用模具,优化生产效率;

-

BOM优化:全面梳理物料清单(BOM),删除冗余器件;选用集成度更高的器件(如用SOC芯片替代多个分立器件),减少器件数量;

-

生产优化:自动化生产线替代人工组装(如PCB焊接、模块装配),提高生产效率,降低人工成本;优化生产流程,减少生产环节(如简化接线流程)。

成本目标:单台成本达到预设量产目标(如1000元以内),同时保证毛利率≥30%。

总结:机器人设计的核心逻辑

其实机器人设计的核心逻辑很简单:

感知模块采集外部环境和自身状态数据,传输给决策模块;

决策模块通过主控单元和算法处理数据,生成控制指令;

执行模块接收指令并完成具体动作;

支撑模块为整个流程提供物理载体和能量供应;

通信模块和调试模块则按需扩展,实现交互和高效开发。

无论你是机器人开发新手,还是准备进阶复杂项目,只要牢牢掌握“感知-决策-执行-支撑”四大核心维度,再根据场景需求增减模块,就能快速搭建出符合需求的机器人系统。希望这篇模块拆解指南能帮你理清思路,早日开启自己的机器人开发之旅!

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?