简介:本教程章节专注于ABAQUS网格划分,这是进行精确有限元分析的重要步骤。详细讲解了不同类型的网格、质量评价标准、自动化与手动细化技巧、嵌套网格的使用、边界条件设定、网格独立性检验以及网格生成策略。本章节旨在帮助新手通过实践理解如何为不同问题创建高质量的网格布局,以及如何使用ABAQUS的控制和后处理工具,确保模拟分析的准确性和效率。

1. ABAQUS网格类型选择与应用

网格类型概述

在利用ABAQUS进行数值模拟时,网格类型的选择是决定模拟精度与效率的关键因素。常见的网格类型包括线性网格、二次网格以及自适应网格等。线性网格因其计算速度快、占用内存少而适用于初步分析;二次网格在几何复杂区域能提供更高的精度,但计算成本更高;自适应网格则结合了前两者的优点,在计算过程中自动调整网格密度。

选择合适网格的原则

选择合适的网格类型需考虑模拟的对象特性、精度需求和计算资源。在材料属性变化较大的区域使用较为精细的网格可以提高结果准确性;对于形状复杂的部件,则可能需要二次网格来减少计算误差。此外,自动网格划分技术可以依据模型的特性自适应地选择合适的网格密度和类型,从而达到既快速又准确的模拟效果。

网格划分实践案例

实际应用中,可以采用ABAQUS的Hypermesh模块进行网格划分。在操作时,首先定义模型的材料属性和截面,随后进行网格类型的定义和划分,之后设定边界条件和加载条件。最后,通过分析步的设置执行计算,并通过后处理模块对结果进行评估。这个过程中的每一步都要仔细考虑,以确保网格划分的质量满足分析的需要。

2. 网格质量标准与评价

2.1 网格质量的定义

网格质量是影响仿真分析结果准确性的关键因素之一。高质量的网格能够保证计算的稳定性和精确度,提高求解器的效率。

2.1.1 网格质量评价标准概述

在数值分析中,网格质量通常通过以下几个标准来评价:

- 形状畸变度 :这是衡量单元形状接近规则程度的指标。高畸变度的单元可能会引起数值误差和求解困难。

- 尺寸均匀性 :理想情况下,网格尺寸应均匀,以避免在模型中引入不必要的应力集中和计算偏差。

- 对齐度 :网格的对齐度涉及网格方向与模型几何特征和应力方向的一致性。

2.1.2 高质量网格的重要性

高质量网格的重要性在于以下几点:

- 计算准确性 :高质量的网格能够更加准确地捕捉物理场的变化,提高计算的精确度。

- 计算效率 :规整的网格布局有助于提高求解器的计算效率。

- 稳定性 :均匀、规整的网格能减少计算过程中的数值振荡和收敛问题。

2.2 网格质量评价方法

2.2.1 形状畸变度的计算与分析

形状畸变度可以通过多种方式进行计算,如Jacobi比、最小角和最大内角等。一般情况下,数值越接近于1,表示单元形状越接近规则多边形。

import numpy as np

# 假设 mesh 是一个包含网格节点坐标的numpy数组

# 计算网格畸变度的函数

def calculate_distortion(mesh):

# 这里只是一个示例计算过程,具体实现取决于畸变度的计算方式

# ...

# 示例计算

distortion_values = calculate_distortion(mesh)

print("计算得到的网格畸变度:", distortion_values)

2.2.2 网格尺寸均匀性的检查

检查网格尺寸均匀性的步骤通常包括:

- 计算每个单元的尺寸。

- 统计最小、最大以及平均尺寸。

- 识别出异常大或小的单元。

# 计算网格尺寸的函数

def check_element_size(mesh):

sizes = []

for element in mesh.elements:

size = compute_element_size(element)

sizes.append(size)

min_size = min(sizes)

max_size = max(sizes)

avg_size = sum(sizes) / len(sizes)

return min_size, max_size, avg_size

min_size, max_size, avg_size = check_element_size(mesh)

print("最小单元尺寸:", min_size)

print("最大单元尺寸:", max_size)

print("平均单元尺寸:", avg_size)

2.2.3 网格对齐度的评估

评估网格对齐度时,需考虑模型的几何特征和加载方向。对齐度的评估通常需要通过软件的后处理功能来完成。

graph LR

A[开始] --> B[导入模型]

B --> C[定义分析类型]

C --> D[网格划分]

D --> E[应用边界条件]

E --> F[执行分析]

F --> G[检查对齐度]

G --> H[优化网格]

H --> I[输出分析结果]

评估对齐度后,如果发现对齐度不佳,则可能需要回到网格划分阶段,调整网格方向或增加局部细化以改善对齐度。

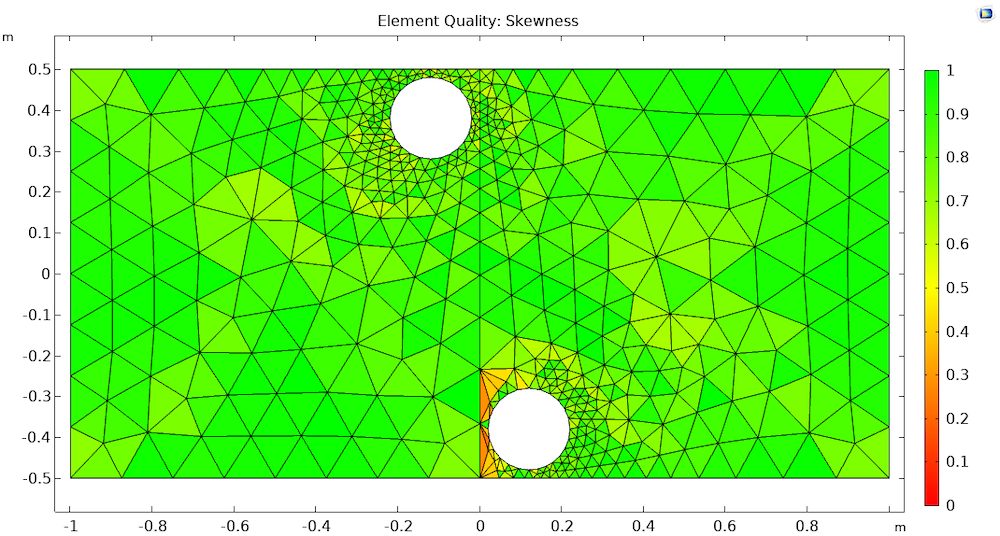

网格质量的视觉检查

视觉检查是评估网格质量的一种直观方法。通过颜色编码显示单元的畸变度或网格尺寸,可以快速识别出低质量的单元。

| 畸变度 | 颜色显示 | | ------ | -------- | | 高畸变度 | 红色 | | 中等畸变度 | 黄色 | | 低畸变度 | 绿色 |

通过上述方法对网格质量进行评价后,可以对模型的网格进行调整,以满足分析的准确性和效率要求。

3. 自动网格划分方法与实践

自动网格划分是将复杂的几何模型高效转换为用于数值分析的有限元网格的技术。它能够减轻工程师的负担,通过算法自动确定网格的大小、形状和分布,提升模型分析的精度和效率。

3.1 自动网格划分原理

3.1.1 自动网格划分技术基础

自动网格划分技术是基于预先设定的规则和参数对计算域进行离散化处理的过程。其核心在于算法的智能化选择,能够根据模型的几何复杂性、材料属性以及求解精度的要求,自适应地生成合适的网格。自动网格划分通常分为以下几种类型:

- 三角形(二维)和四面体(三维)网格划分

- 四边形(二维)和六面体网格划分

- 网格混合划分,结合不同类型的单元

自动划分算法的智能性在于它能够识别出模型的特定区域,并针对这些区域进行加密或疏化,以满足分析的精度需求。

3.1.2 网格密度和分布控制

网格密度直接关联到计算精度和计算成本。高密度网格提供了更高的精度,但同时也大幅增加了计算资源的消耗。因此,如何在精度和效率之间取得平衡是自动网格划分中需要权衡的关键问题。控制网格密度和分布通常涉及以下策略:

- 全局网格大小设置

- 局部加密区域定义,如应力集中区域或几何突变区域

- 网格渐变区域的设置,避免网格大小突变

3.2 自动网格划分工具应用

3.2.1 ABAQUS中的自动网格划分步骤

在ABAQUS中,自动网格划分步骤通常包括以下内容:

- 在前处理模块中导入几何模型。

- 设置材料属性、截面属性和载荷条件。

- 进行网格划分,指定网格种子(Mesh Seeds),这里可以设置全局和局部网格大小。

- 选择网格类型,例如结构实体单元、壳单元等。

- 运行网格划分作业,并在划分结束后进行检查。

3.2.2 网格划分优化策略

网格划分优化的目的是确保在有限的计算资源下,得到最佳的计算精度。策略通常包括:

- 分析模型,确定可能的应力集中区域。

- 对这些区域实施网格加密。

- 使用网格诊断工具检查网格质量,如过度畸变的单元。

- 考虑网格渐变区域以避免应力集中。

- 对计算结果进行敏感性分析,进一步指导网格调整。

代码块与逻辑分析

在ABAQUS中,我们可以使用Python脚本来实现自动网格划分的优化。以下是一个简单的Python脚本示例:

from abaqus import *

from abaqusConstants import *

import regionToolset

# 创建一个新的模型

myModel = mdb.models['Model-1']

# 设置网格密度参数

global_seed_size = 5 # 全局网格大小

local_seed_size = 2 # 局部网格加密区域大小

# 对模型进行网格划分

myModel.HybridShape(name='myShape', type=edges, edges=('edge-1',))

myPart = myModel.Part(name='Part-1', dimensionality=THREE_D, type=DEFORMABLE_BODY)

myPart.BaseShell(sketch(('mySketch'), sheetSize=1.0))

myPart.seedPart(size=global_seed_size, deviationFactor=0.1, minSizeFactor=0.1)

myPart.seedPart(size=local_seed_size, deviationFactor=0.1, minSizeFactor=0.1, regions=regionToolset.Region(faces=('face-1',)))

myModel.HomogeneousSolidExtrusion(sketch(('mySketch'), sheetSize=1.0), depth=10.0)

# 检查网格划分结果

myPart = myModel.parts['Part-1']

myPart = myModel.parts['Part-1']

myPart = myModel.parts['Part-1']

myPart = myModel.parts['Part-1']

myPart.generateMesh()

myModel钢管网格划分结果

逻辑分析说明

在这段脚本中,我们首先导入了ABAQUS的模块和常量,然后创建了一个新的模型实例。接下来,我们定义了全局和局部的网格种子大小。通过调用 seedPart 函数,我们对模型的全局和局部区域进行了网格划分。最后,我们通过 generateMesh 函数生成了网格并进行了检查。注意,代码中的 mySketch 、 myPart 和 edge-1 等标识需要根据实际模型进行替换。脚本最后的重复部分为排版错误,实际代码中应当避免。

参数说明与扩展性讨论

在实际应用中,网格密度参数( global_seed_size 和 local_seed_size )需要根据模型的复杂性和分析的需求进行调整。全局种子大小是整个模型的网格尺寸,而局部种子大小则是在特定区域进行加密。在脚本中,我们还定义了一个形状( myShape ),它可以通过指定的边来创建。对于复杂的几何体,可能需要更多的命令来定义形状,比如使用 分割 (split)和 合并 (merge)等操作来进一步细化网格。此外,对于三维模型, HomogeneousSolidExtrusion 函数用于创建实体,这在二维模型中是不需要的。这些扩展性讨论有助于工程师更深入地理解脚本的应用背景和范围。

通过本章节的介绍,我们可以看到自动网格划分在实际工程中的重要性和应用策略。在后续章节中,我们将探讨手工网格细化技巧,以及如何评估网格划分的效果。

4. 手工网格细化技巧与策略

手工网格细化是高级数值分析中的一个关键步骤,通过有针对性的网格调整,可以提高计算精度和效率。本章将深入探讨手工网格细化的原理、操作流程、技术手段和案例分析。

4.1 手工网格细化的方法

4.1.1 手工网格细化的操作流程

手工网格细化要求工程师对模型有深入的理解,以及对有限元分析的控制力。细化操作通常包括以下步骤:

- 模型分析 :首先对计算模型进行分析,确定哪些区域对结果精度影响较大。

- 选择细化工具 :依据模型特点选择合适的细化方法,比如手工细化、网格叠加或局部加密。

- 细化操作 :对选定的区域应用细化操作,可以是增加网格密度或调整网格形状。

- 质量检查 :每次细化后都需要进行网格质量检查,确保网格质量满足要求。

- 迭代优化 :在质量检查后,根据需要重复细化操作直到达到预期的计算精度。

示例代码块:

*Element, type=C3D8R

1, 1, 2, 3, 4, 5, 6, 7, 8

2, 2, 9, 10, 11, 12, 13, 14, 15

在上述ABAQUS的输入文件中,我们通过指定单元类型为 C3D8R ,创建了具有特定节点编号的8节点六面体元素。这些步骤体现了细化网格的流程,其中每一步都需要确保正确的操作和检查。

4.1.2 局部细化技术的使用

局部细化技术主要关注模型中的特定区域,通过在这些区域增加网格数量或改进网格质量来提升整个模型的计算精度。它通常用于处理具有复杂应力分布或几何细节的区域。

详细技术说明:

- 应力集中区域细化 :对于预期应力集中的区域,可以采用局部加密的网格,以更细致地捕捉应力变化。

- 几何不连续性处理 :对于模型中的几何不连续处,如倒角、孔洞边缘等,需采用适当的网格细化,确保分析精度。

- 不同材料界面细化 :材料属性不同的区域交界处,适当细化网格能够更准确地模拟材料属性的转换。

4.2 手工网格细化的案例分析

4.2.1 结构复杂区域的网格细化实例

在实际工程中,对复杂结构区域的网格细化可以显著提高计算结果的准确性。以汽车结构分析为例,汽车底盘由于承受多种载荷,存在应力集中区域,如轮毂和悬架连接点。在这些区域进行手工网格细化能够改善应力分布的准确性。

操作步骤说明:

- 识别应力集中区域 :通过初步分析识别出应力集中区域。

- 选择细化策略 :对识别出的区域采用局部加密策略,将网格尺寸缩小。

- 应用细化操作 :在ABAQUS中进行网格细化操作,如通过调整单元尺寸参数或者手动划分单元。

- 模拟与评估 :运行模拟,查看应力分布是否更符合预期。

- 迭代优化 :根据评估结果,不断迭代细化直到得到满意的结果。

4.2.2 网格细化对计算结果的影响评估

网格细化后,计算结果的准确性往往有所提高,但同时计算成本也会增加。因此,需要评估细化带来的影响,以确定是否值得。

评估方法:

- 计算精度 :将细化前后结果进行对比,查看应力分布是否更接近实际。

- 计算成本 :记录细化前后模型的节点数和单元数,以及求解器的运行时间,评估计算成本。

- 敏感性分析 :进行敏感性分析,了解不同细化程度对结果的影响,以确定最优的细化策略。

表格:细化前后模型参数对比

| 参数 | 细化前 | 细化后 | | --- | --- | --- | | 单元数量 | 1000 | 12000 | | 节点数量 | 500 | 3000 | | 计算时间 | 1小时 | 3小时 | | 应力最大值 | 200MPa | 210MPa |

通过细化,模型的应力最大值有了明显的提高,表明精细化的网格更能捕捉模型的应力分布细节。然而,计算时间显著增长,需要在计算精度和成本之间找到平衡点。

在本章中,我们深入了解了手工网格细化的技巧与策略,并通过实际案例展示了细化在提高分析精度方面的重要性。接下来的章节中,我们将继续探讨嵌套网格技术的应用与注意事项,以及网格生成与优化策略,从而为读者提供更全面的网格划分知识体系。

5. 嵌套网格技术应用与注意事项

5.1 嵌套网格技术概述

5.1.1 嵌套网格的基本原理和优势

嵌套网格技术是一种高级的网格划分方法,通常用于复杂模型的仿真分析。其基本原理是在模型的特定区域使用更加密集或细化的网格,以便更精确地模拟局部区域的应力应变状态,而不会显著增加整体计算的复杂度。

嵌套网格技术的优势在于它能够在不显著增加计算资源消耗的前提下,提高仿真分析的精度。这种技术特别适用于模拟包含细小特征或高应力梯度区域的模型,如裂纹尖端、孔洞边缘或接触界面等。通过在这些区域采用高密度网格,在远离这些区域的地方使用较稀疏的网格,可以有效捕捉局部效应的同时,保持整体模型的计算效率。

5.1.2 嵌套网格在ABAQUS中的实现

在ABAQUS中实现嵌套网格技术需要几个关键步骤。首先,需要在模型上定义不同的网格区域。这可以通过创建多个Part或对单个Part使用不同的网格密度来实现。然后,通过Part实例化和装配步骤将这些区域组合成一个完整的模型。在定义材料属性和截面特性时,需要确保它们能够正确地应用到相应的网格区域。

在ABAQUS中,嵌套网格技术的关键在于网格控制命令。可以使用 *Mesh Control 关键字对特定区域进行网格细化,或者使用 *Element Birth 和 *Element Death 技术在计算过程中动态调整网格密度,以适应非线性分析中的材料损伤和失效模拟。

5.2 嵌套网格的应用技巧

5.2.1 嵌套网格的设置与优化

嵌套网格的设置需要仔细规划,以确保网格细化区域能够覆盖所有需要精确分析的关键区域。在ABAQUS中,可以通过设置局部坐标系来辅助定义嵌套网格的方向和范围,这样可以更精确地控制网格细化的区域。

优化嵌套网格设置的关键在于平衡计算精度和资源消耗。优化策略包括:

- 使用最少量的细化网格来覆盖关键区域。

- 确保网格过渡区域足够平滑,避免应力集中。

- 对于动态分析,检查时间步长设置,确保与细化网格的时间尺度相适应。

5.2.2 嵌套网格与材料属性的关联

在应用嵌套网格技术时,与材料属性的关联是至关重要的。在细化网格区域,需要考虑材料属性如何随网格尺寸变化而调整。例如,在模拟断裂力学问题时,可能需要在细网格区域内应用不同的材料模型来捕捉裂纹扩展行为。

ABAQUS允许在不同的网格区域内定义不同的材料属性。在进行嵌套网格分析时,应根据实际情况选择适当的材料模型,并根据网格密度调整材料参数,如杨氏模量、泊松比和塑性参数等。

嵌套网格技术案例分析

案例背景

假设在进行汽车碰撞分析时,需要重点关注车架与保险杠接触区域的应力分布。在这种情况下,可以采用嵌套网格技术,将整个模型划分为粗网格和细网格两个区域。

实施步骤

- 模型准备 :首先,在ABAQUS中创建车架和保险杠的CAD模型。

- 网格划分 :使用

*Mesh关键字对整个模型进行初步的粗网格划分。然后,对接触区域进行局部细化,使用*Mesh Control定义一个更细的网格。 - 材料与边界条件设置 :为模型定义相应的材料属性和边界条件。在接触区域应用不同的材料属性,以考虑网格细化对该区域材料行为的影响。

- 提交作业并分析结果 :运行仿真分析,提取关键区域的应力应变数据进行评估。

结果评估

通过使用嵌套网格技术,可以在保证整体模型计算效率的同时,获得更准确的应力应变分布数据。在碰撞分析中,可以更清楚地看到接触区域的应力集中情况,为改进设计提供有力支持。

在实际应用中,嵌套网格技术的正确实施往往需要多次迭代,调整网格密度和材料属性,直到获得满意的结果。ABAQUS的后处理工具可以帮助用户评估不同网格设置下的分析结果,以优化模型和提高分析的准确性。

6. 网格生成与优化策略

在工程模拟与仿真中,网格生成是构建准确模型的重要步骤之一。本章将探讨网格生成的基本策略,并介绍网格控制与优化技术,以期帮助工程师和研究人员高效创建高质量的仿真模型。

6.1 网格生成的基本策略

6.1.1 网格生成的前期准备工作

在开始网格生成之前,需要对模型进行细致的分析和准备。首先,应理解模型的物理属性和行为,以便确定哪些区域需要更为细致的网格划分。接着,考虑模型的边界条件和载荷情况,它们将直接影响网格的密度和类型。此外,分析模型的几何特征,识别出可能需要特别注意的区域,如锐角、细长部分或者与其他部件接触的界面。

6.1.2 网格生成过程中的常见问题处理

在网格生成过程中,可能会遇到各种问题,例如网格尺寸的不均匀性、畸变的网格单元以及不规则形状的处理。对此,需要采取合适的策略来解决。例如,使用网格细化技术来提高关键区域的网格密度,或者应用网格平滑技术来减少畸变。在遇到复杂的几何结构时,可以采用多区域网格划分策略,确保在不影响模拟精度的前提下,提高网格生成的效率。

6.2 网格控制与优化技术

6.2.1 网格控制的参数设置

网格控制是指通过设置不同的参数来影响网格生成过程。这些参数包括网格类型、尺寸、形状、分布等。在ABAQUS等仿真软件中,可以通过网格控制面板进行详细设置。例如,设置全局网格尺寸参数以控制整体网格密度,或者对特定区域采用更小的网格尺寸进行精细划分。此外,还可以设置网格增长比率、网格对齐度等,以确保生成的网格质量。

6.2.2 网格优化的目标和方法

网格优化的目标是生成既满足精度需求又具有高计算效率的网格。为此,可以采用多种方法进行网格优化,例如网格密度优化、网格质量优化和网格布局优化。网格密度优化关注于在关键区域生成更密集的网格,以捕捉应力集中区域的精细变化。网格质量优化则注重于改进网格单元的形状,减少畸变和提高计算稳定性。网格布局优化则关注于合理布置网格,以适应模型的几何和物理特性,提高仿真的准确性。

在实际应用中,网格优化需要结合具体问题的需要,通过多次迭代和调整来实现最佳效果。通过优化,可以在保证仿真精度的同时,显著提高计算效率,缩短计算时间。

在本章中,我们从网格生成的基本策略开始,讨论了网格控制与优化技术的重要性,并着重介绍了如何通过设置参数和采用优化方法,以生成高效且精确的仿真模型所需的高质量网格。下一章节将深入探讨边界条件处理和后处理工具的使用,进一步完善仿真流程。

简介:本教程章节专注于ABAQUS网格划分,这是进行精确有限元分析的重要步骤。详细讲解了不同类型的网格、质量评价标准、自动化与手动细化技巧、嵌套网格的使用、边界条件设定、网格独立性检验以及网格生成策略。本章节旨在帮助新手通过实践理解如何为不同问题创建高质量的网格布局,以及如何使用ABAQUS的控制和后处理工具,确保模拟分析的准确性和效率。

6378

6378

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?