使用飞秒激光对镍钛管进行微加工以用于医疗器械

摘要

近年来,医疗器械技术的快速发展在很大程度上得益于激光微加工技术的进步。激光微加工是一种强大的制造技术,可用于加工具有超弹性和形状记忆特性的镍钛(Nitinol,NiTi)合金材料(例如自扩张支架)。本研究提出了一种NiTi管弯曲加工方法,涉及飞秒激光加工和振镜扫描系统。NiTi管的直径为5.116 mm,厚度为0.234 mm,长度为100 mm。结果表明,在加工过程中,通过改变加工路径可以改变NiTi管的烧蚀机制。路径的改变使激光烧蚀速率从12.3提高到26.7 μm/J.。因此,路径的改变有助于形成较宽的切缝,使辅助气体能够高效地清除激光烧蚀过程中沉积在切缝底部的碎屑。结果表明,NiTi管弯曲加工使激光烧蚀速率提高了两倍,并将材料内部积累的能量减少了50%以上。通过使用扫描系统改变加工路径,该工艺可减少在医疗器械应用中热影响区(热能积累)的产生。

1. 引言

近年来,在医疗器械中使用最广泛的生物材料是镍钛诺材料,其具有独特且优异的材料特性。镍钛(Nitinol,NiTi)合金是一种超弹性材料,可恢复高达10%的弹性变形,表现出形状记忆效应[1],并且与其他生物医用材料相比,具有更高的生物相容性和耐腐蚀性[2,3]。

医疗器械正朝着微型化方向发展,无法通过传统工具进行制造。因此,激光微加工过程已成为制造血管支架等医疗器械的主要方法[4,5]。对于在医疗器械中使用的镍钛管材料的加工,采用机床或常规激光方法难以实现。

萨迪尔等人[6]采用调制脉冲Nd:YAG激光加工钴铬心血管支架,旨在提高激光切割质量并减少热影响区热影响区(HAZ)。然而,长脉冲激光会产生较大的热影响区和多层重铸层[7]。此外,热影响区会改变支架材料的冶金和机械性能,可能导致支架结构中出现微裂纹和脆化。因此,必须避免缺陷,以防止支架在植入人体后扩张时发生结构破坏[8],而热影响区的形成是一个必须解决的关键问题。使用超短激光脉冲(即飞秒激光)已被证明是微加工各种材料的有效方法,因为它们能够实现精确加工并造成最小损伤[9]。

本研究使用飞秒激光作为镍钛材料在弯曲过程中的一种重要工具,因其具有超短激光脉冲。与连续波激光和长脉冲激光(41 ns)等传统激光相比,飞秒激光等短脉冲激光在材料切割方面具有优势。其短脉冲过程可在热扩散发生之前,在极短时间内将能量注入材料,从而提供高峰值功率密度。此外,在激光微加工过程中,材料烧蚀过程中的光子吸收被划分为线性和非线性吸收过程[10,11]。然而,由于飞秒激光的高光束强度,其烧蚀机制是一种非线性过程,由于其高光束强度在 1013–1014W/cm2[12,13]量级上。对于材料去除,这种具有非线性吸收特性的激光可在短脉冲持续时间内提供足够高的峰值注量。此处,镍钛材料的光学非线性吸收系数为0.68×105 cm/GW[14–16]。飞秒激光的高峰值强度和超短激光脉冲的非线性吸收特性可直接断裂金属键,同时产生最小的热损伤。因此,几乎所有材料都可以使用飞秒激光进行加工。由于没有热扩散,可获得对基体材料和热影响区影响极小的极高精度和可重复结构。因此,由于飞秒激光在处理大多数材料时具备非热烧蚀机制和超高峰值功率的功能,飞秒激光加工已成为微加工制造的最佳方法[17–27]。激光微加工后,试样无需后处理。与传统制造工艺相比,使用飞秒激光可减少医疗器械制造所需的加工时间。这些特性在医疗器械制造中尤为重要,因为生物材料对热影响极为敏感。

本研究采用飞秒激光和振镜扫描系统进行镍钛管弯曲加工。由于该过程时间极短,可视为焦点区域内的直接固‐等离子体转变。该区域可将能量和热量从周围材料转移出去,从而限制热影响区[29,30]。也就是说,飞秒激光加工过程中的热扩散产生的热影响区最小。许多研究已采用双温度模型来估算飞秒激光加工过程中电子与晶格之间的温度[31,32]。

本研究中,利用飞秒激光在管材装置周围的热影响区主要通过实验结果展示,在镍钛管弯曲加工过程中,焦点以外区域表现出很少甚至没有热量积累。研究探讨了优化的加工路径对深度和线宽的影响,并评估了激光烧蚀速率。通过改变镍钛合金管加工过程中激光移动路径,提高了烧蚀的加工效率。所采用的激光加工方法不仅提高了烧蚀加工效率,而且在制造用于医疗器械的镍钛管时减少了热量积累。

2. 实验设备和材料

2.1. 激光系统

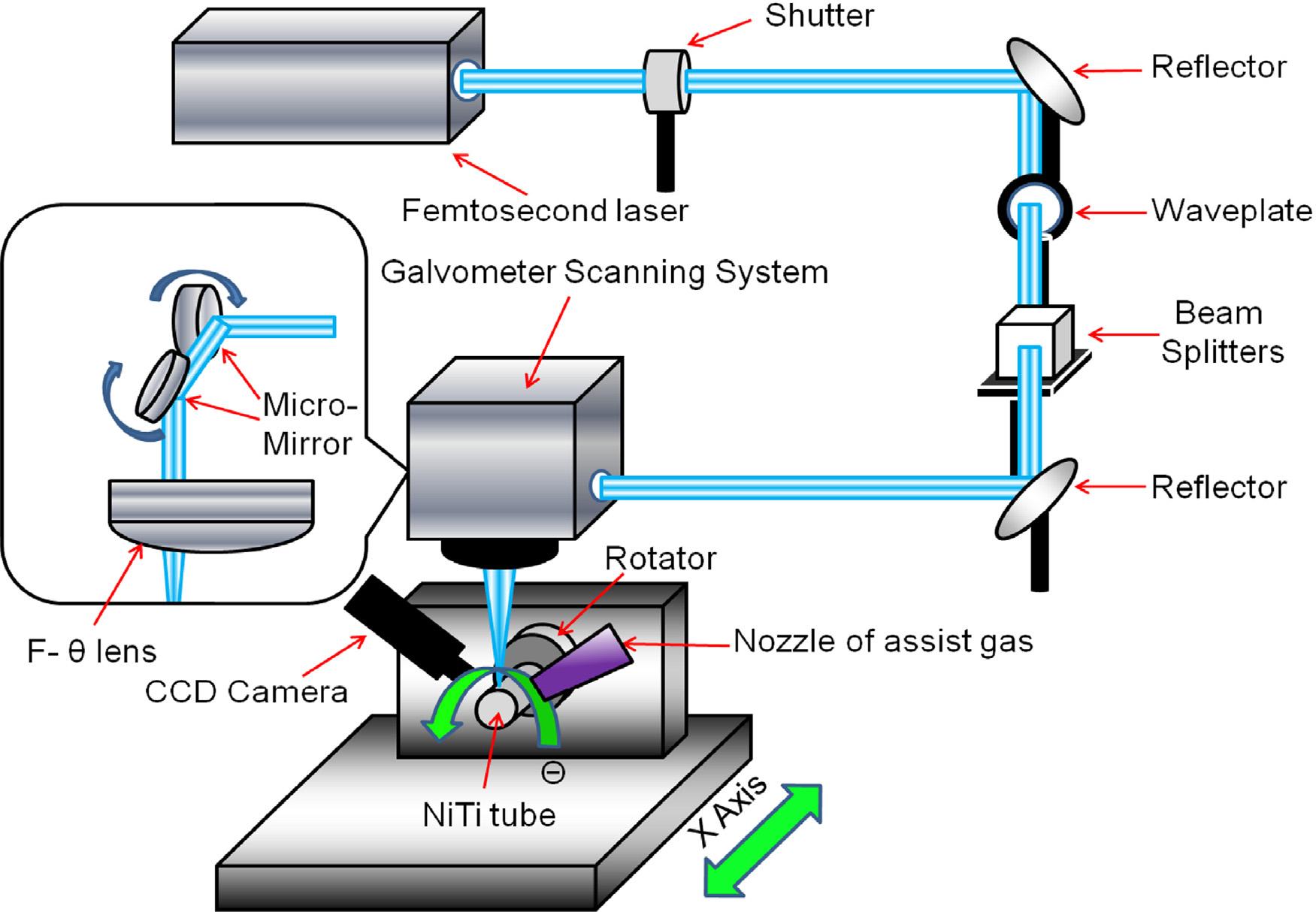

实验采用一种超快激光系统进行,该系统由飞秒激光源、光学反射镜、振镜扫描系统以及高精度电机驱动平台组成,并使用空气作为辅助气体(图1)。激光的中心波长为1035 nm,脉冲重复频率为100 kHz,脉冲宽度为350 fs,最大平均输出功率为1.6 W。扫描系统的最大扫描速度为3000 mm/s,激光束尺寸为6.9 mm,F‐Theta透镜的焦距为100 mm,光斑尺寸为21 μm[33]。通过控制快门来开启或关闭激光系统,然后旋转波片以调节激光的合适平均功率。此外,使用电荷耦合器件(CCD)相机快速选择焦点位置,并将激光束聚焦在材料表面。辅助容器的喷嘴放置在试样附近,以清除碎屑。

2.2. 材料

实验材料为超弹性镍钛管(镍55.8wt%,钛余量,氧0.05%,铬0.02%; Nitinol Devices and Components),符合美国材料与试验协会标准。镍钛管的外径为 5.116 mm,长度为100 mm,厚度为0.234 mm。该镍钛材料具有优异的生物相容性、形状记忆和超弹性性能,适用于多种医疗器械[34]。

2.3. 激光实验细节

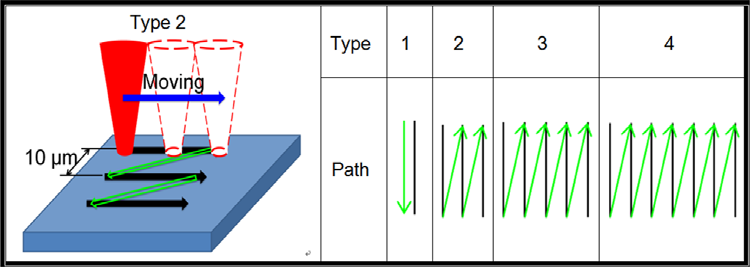

本研究中,飞秒激光在医疗器械的管材弯曲过程中可采用四种路径类型。在切割实验中,激光切割速度设定为5 mm/s,激光功率为1.3 W,切割路径方案如表1所示,其中黑线表示实际激光移动路径,绿线表示激光束的回撤路径。类型1路径为传统切割路径。而类型2–4路径为改进路径。类型2路径的示意图见表1,其中线长为5 mm,每条线的间距为10 μm。研究改进路径旨在获得较大的切缝宽度以提高切割效率。具体而言,振镜扫描器的烧蚀机制导致气辅助排屑效果不佳,碎屑沉积于切缝底部。因此,需额外消耗能量以去除沉积的碎屑并继续切割;每种路径类型的激光切割次数为1–26。此处的激光切割次数即重复激光扫描圈数,表示切割过程中激光作用的次数,Kam 等人[35]对此已有说明。

激光切割材料每条线所消耗的能量通过以下公式计算:

$$

E_{accumulation} = \frac{P}{V}

$$

其中P为激光平均功率(1.3 W),V为激光切割速度(5 mm/s)。因此,可简单计算出每切割一条线在NiTi管中累积的能量为0.26 J/mm。

例如,类型2路径包含三条线。因此,若激光切割路径为类型2,则每次进行激光加工时材料中累积的能量为0.78 J/mm。然而,4型路径每次进行激光加工时累积的能量为1.82 J/mm。因此,能量累积是一个有价值的指标,有助于比较四种路径类型的实验结果,并指示最有效的激光运动方式。最后,使用扫描电子显微镜(SEM)分析各种路径的切缝形貌,并测量切缝深度和宽度。

| 路径类型 | 示意图 |

|---|---|

| 类型1 | 黑线表示实际激光移动路径,绿线表示激光束的回撤路径 |

| 类型2 | 包含三条线,线长为5 mm,每条线间距为10 μm |

| 类型3 | 改进路径之一,用于对比分析 |

| 类型4 | 改进路径之一,用于对比分析 |

3. 结果与讨论

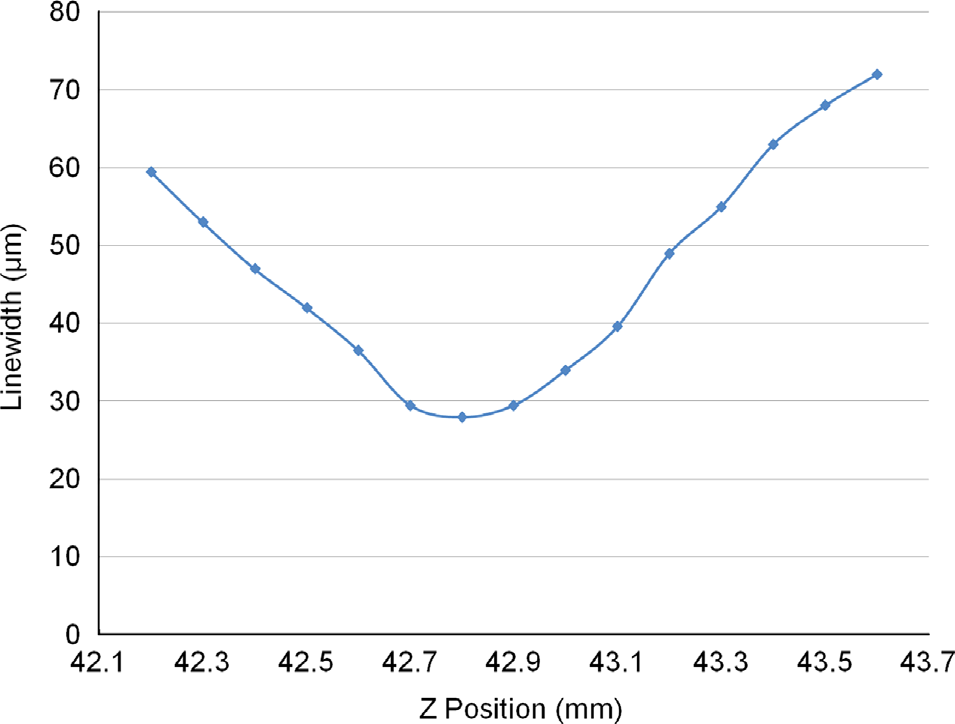

激光束的焦点位置,即激光聚焦到最小光斑尺寸的位置,是一个关键因素,因为在任何类型的应用中,它都必须具有足够的能量来烧蚀材料。因此,在开始任何实验之前,必须确定焦点位置[36]。图2 显示了在激光功率为1.3 W、划线速度为15 mm/s时,不同z方向位置处的线宽。当z方向位置设置为42.8 mm时,激光束聚焦在工件表面,此时表现出最小的线宽。该位置即为激光在所有工件表面上进行实验时所设定的焦点位置。

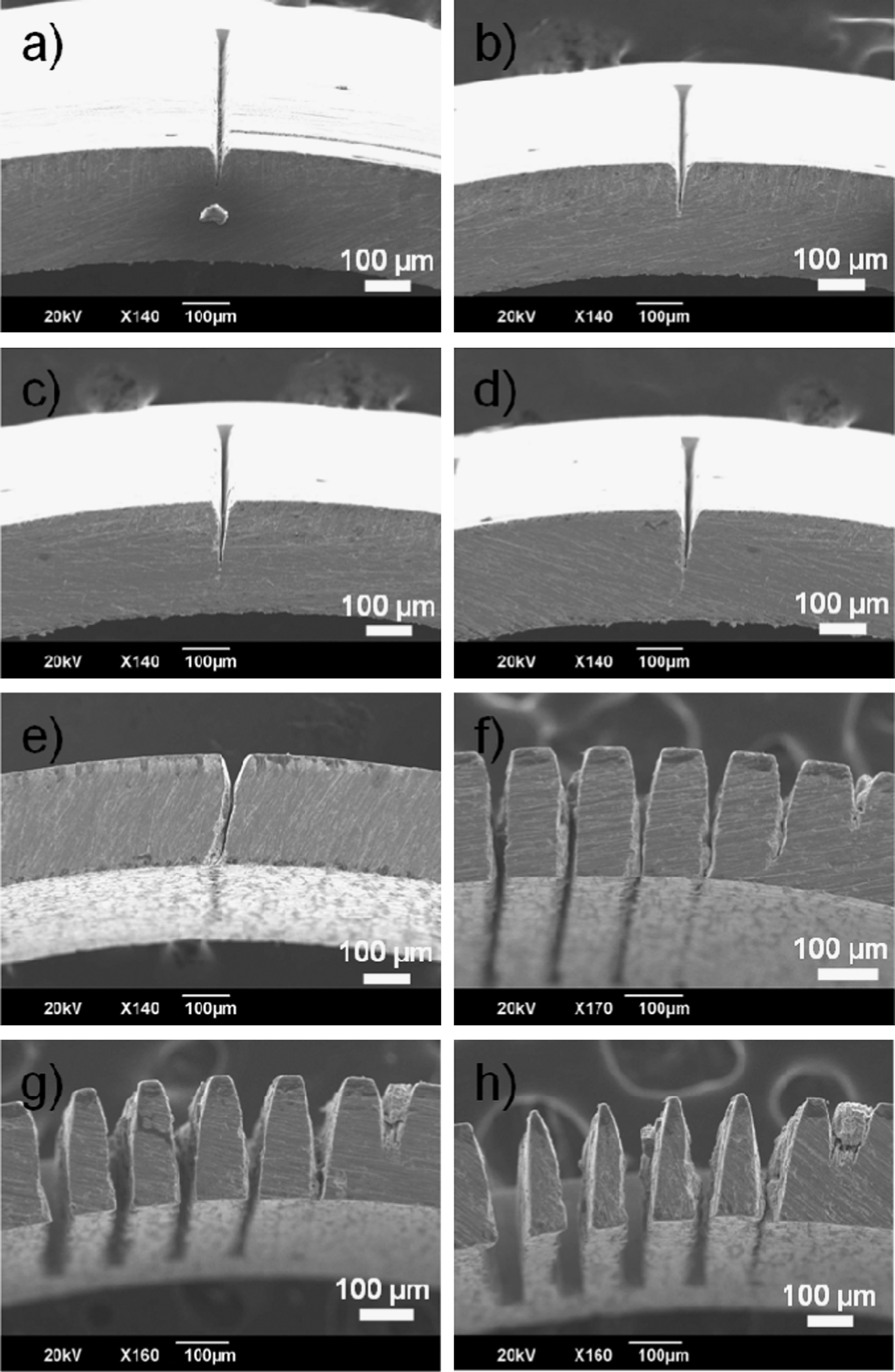

切缝轮廓类型1–4通过扫描电子显微镜观察,如图3所示。扫描电镜图像样品经碳化硅研磨纸(型号:P2000,布勒公司)截面切割和抛光处理。与平面结构的激光微加工不同,管材表面的曲面结构可在激光加工后进行后处理[37]。为了轻松去除镍钛管边缘的碎屑,样品经过了抛光作为后处理。图3(a)–(d)显示了类型1路径的剖面,该路径被切割了5到25次,并且在管材表面没有明显的热影响区。图3(f)–(h)显示了类型2–4路径的剖面,这些路径被切割了1到26次。根据结果,只有类型1路径未能完全切透镍钛管。

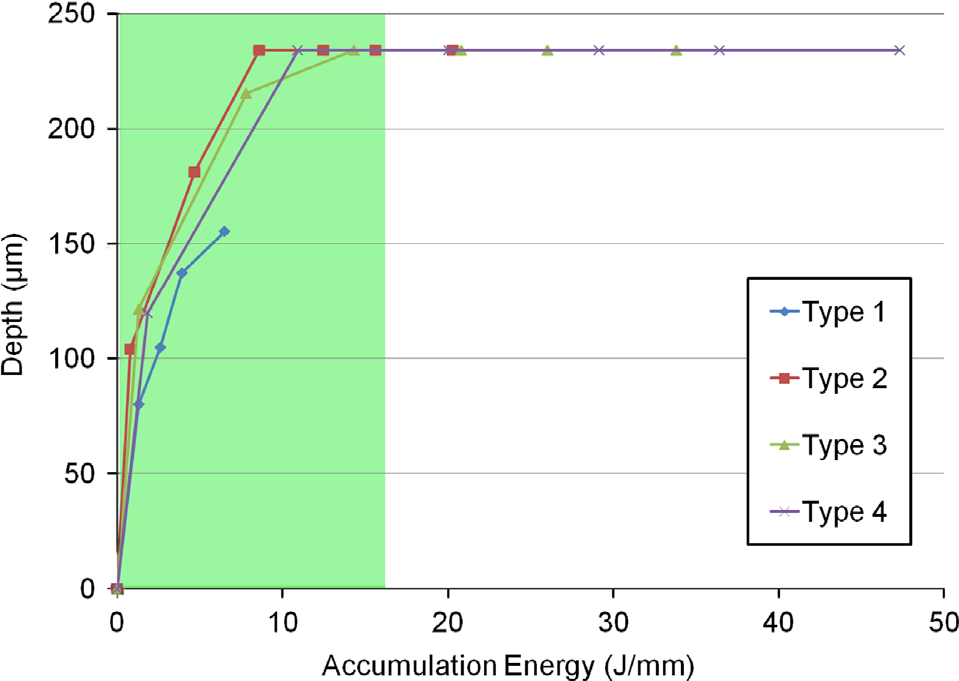

图4 显示了基于—图3中图像测量得到的类型1图3至4型路径的深度,其中横轴的能量累积是根据前述公式(1)中的切割次数计算得出的。x轴上的能量累积是根据前述公式(1)中提到的切割次数获得的。图4 表明,使用类型2路径切割0.234毫米厚的镍钛管仅需8.6焦耳/毫米,耗能最少。

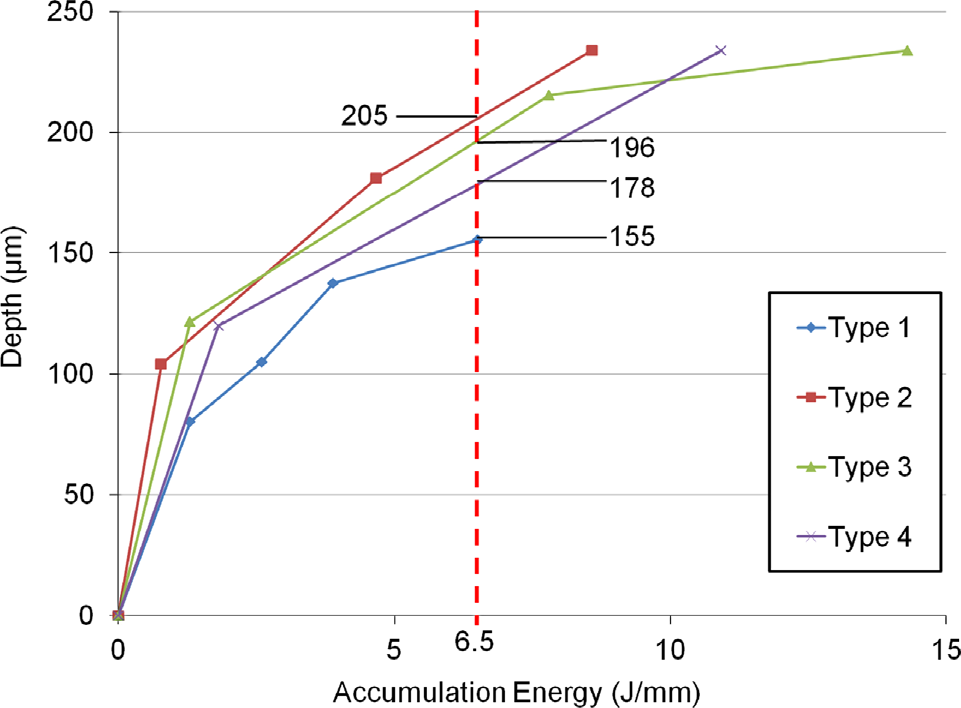

图4中由青色矩形标示的区域在图5 中被放大,以详细展示类型1路径;该图显示能量累积范围为0至15焦耳/毫米。图5 显示,在6.5焦耳/毫米时,类型1路径的深度为155 μm,仅为类型2路径深度的75%。这表明类型1和类型2路径之间在深度上存在显著差异。

然而,类型3和4型路径相比类型1路径均切割得更深;因此,与传统路径相比,修改后的路径更高效地利用激光能量加工镍钛管,并减少了材料中累积的热量。

图6 显示了在不同切割次数和路径下的线宽。类型1路径表现出最窄的线宽,但类型1路径的切割效率最低。然而,类型2路径比类型1路径宽m,可能是因为类型2路径以m的间距偏移了两行。换句话说,类型2路径的偏移距离比类型1路径大m。这种偏移操作看似简单,且类型2路径的切割效率最高,是类型1路径效率的两倍。在类型2–4路径的切割过程中确定存在能量累积,而类型1路径则没有。因此,使用类型1路径作为激光移动路径会导致切割次数增加,直至镍钛管被完全切断。图3(e)展示了使用类型1路径切割后的扫描电镜图像。图7 显示了在切割过程中使用类型1路径和其他路径时的能量累积情况。类型1路径需要 18.2焦耳/毫米的能量才能切断管材,这是类型2路径所需能量的两倍。

本研究中,切缝深度取决于能量累积[38,39]。根据实验数据,通过以下方式计算了能量区间的烧蚀率(AR)

$$

AR(E_a - E_b) = \frac{D_b - D_a}{E_b - E_a}

$$

其中,$E_a$ 为能量区间的左值,$E_b$ 为能量区间的右值。$D_a$ 和 $D_b$ 分别为 $E_a$ 和 $E_b$ 处的切缝深度。

因此,本研究通过计算样品的烧蚀率(图8和图9)来探究类型2路径相较于类型1路径切割效率提高的原因。图8 显示,类型1路径在工件表面的烧蚀率高于表面以下。图8 显示了烧蚀率接近于0的三个阶段,表明能量被浪费了。这是因为辅助气体无法有效清除由飞秒激光烧蚀产生的并沉积在切缝底部的碎屑。因此,激光需要额外的能量来烧蚀这些碎屑并继续切割[40]。7.8–9.1焦耳/毫米阶段在图8中验证了这一现象。在7.8–9.1焦耳/毫米阶段,烧蚀率几乎为0,因为飞秒激光是在烧蚀碎屑而非进行更深的切割。在碎屑被清除后,激光在9.1–10.4焦耳/毫米阶段继续深入切割;然而,在进一步切割后,激光又需要再次清除碎屑才能继续前进。图9 显示了类型2路径的激光烧蚀速率。类型2路径的烧蚀率为26.7 μm/J,是类型1路径的两倍。类型2路径的线宽大于类型1路径,从而为气体辅助排屑提供了足够的空间,提高了切割烧蚀率。然而,较大的线宽并不成比例地指示更高的切割效率,因为尽管类型3和4型路径的线宽更大,但其烧蚀率并未高于类型2路径。

因此,2–4型路径切割NiTi管所需的能量少于类型1路径,从而证明改进路径的切割效率优于传统切割路径。最后,在切割NiTi管的曲线部分时,类型2路径所需能量最少,且获得了最大的烧蚀率。

4. 结论

本研究中,通过将激光移动路径从类型1路径更改为类型2路径,镍钛管的曲线加工效率从12.3提升至26.7 μm/J,提高了一倍。加工效率的提升表明累积的激光能量减少了至少50%,从而降低了热影响区生成,并缩短了医疗器械的制造时间。结果表明,类型1路径的加工效率最低,原因是切缝底部存在碎屑沉积。这些沉积物迫使激光消耗额外的能量来清除碎屑,既浪费了激光能量,又导致材料中能量的积累。累积的能量会诱发热影响区,改变镍钛管的物理特性。然而,改变移动路径可为气体协助提供充足空间以有效排出碎屑,从而使激光能量不会被浪费,而是完全用于材料的烧蚀。这种加工效率的提升不仅提高了激光加工的效率,还降低了医疗器械制造的时间成本。

928

928

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?