轻量化低功耗全尺寸双足机器人设计与建模

米歇尔·福尔盖拉伊特*,‡和鲍尔詹·奥巴基尔†机器 人与机电一体化系,科学技术学院,纳扎尔巴耶夫大 学,哈萨克斯坦阿斯塔纳卡班拜巴图尔大街53号* michele.folgheraiter@nu.edu.kz †b.aubakir@nu.edu.kz 2018年6月6日收到2018 年7月20日修订2018年7月31 日接受2018年9月6日出版

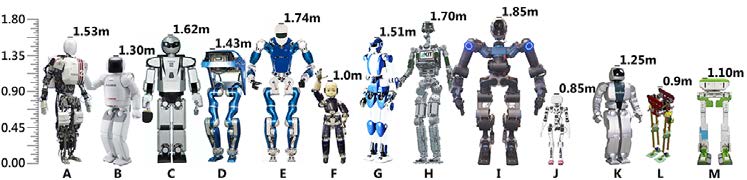

本文介绍了新开发的具有12个自由度的双足机器人在设计方法、建模以及功耗测试方面的研 究。该机器人身高为1.1米(下肢),在尺寸上与其他先进的全尺寸人形机器人相当。通过结 合3D打印技术和轻质材料,该系统重量仅为10.8千克(不含电池),同时保持了高连杆强度 和刚性。在不牺牲工作空间尺寸的前提下,该机器人具有非常低的重量‐高度比(9.8千克/米), 从而实现了更安全的操作并降低了能量消耗。为了执行基本运动原语,例如从一只脚切换到 另一只脚支撑或抬起身体,该机器人原型仅消耗65瓦功率。仿真结果表明,该机器人的运动 学特性适合实现行走运动,并预测其平均功耗为200瓦。本文给出了机器人的正向运动学及 其基于混沌循环神经网络(CRNN)的逆动力学模型。该自适应模型采用递归最小二乘算法 进行辨识,使CRNN能够在不同步长下对扭矩进行预测,在归一化数据上的均方误差( MSE)为0.0057。

关键词:人形机器人;双足机器人;运动学设计;3D打印;动力学建模;递归神经网络。

1. 引言

人形机器人学是一个相对较新的研究领域,旨在开发拟人化的机器人系统,用于 公共和家庭环境。与工业机械臂不同,人形机器人需要与人类进行互动和协作。这要求以完全不同的方式来设计机器人系统,以确保其安全性。

世界上大多数发达国家目前正在开展人形机器人领域的项目。

瓦边‐23由日本早稻田大学(WasedaUniversity)研制,该校自1970年代加 藤一郎教授开创性工作以来,在人形机器人研发方面有着悠久的传统。瓦边‐2的部 件由铝制成,机器人重量为64.5公斤,高度为1.53米。其运动学结构包含32个关 节(不包括双手)。机械臂配备了六轴力/扭矩传感器,使机器人在执行操作任务 时能够控制对环境施加的力。机器人的控制系统运行在安装于躯干上的个人计算 机(PC)上,而直流电机则通过定制电机驱动电子板进行速度控制。

iCub(图1F)机器人,4–7由意大利技术研究所(IIT)开发,模拟4岁儿童 的体型,身高1米,重22公斤。其运动学结构包含53个自由度(DOFs),每条腿 有6个自由度,上半身有30个自由度。配备拟人化手臂和手,该机器人被设计用于 执行复杂操作任务,并支持认知发展领域的研究。 ¯人形机器人配备了多种传感 器,包括摄像头、麦克风、惯性测量单元(IMU)、力传感器和位置编码器。

Poppy(图1J)是一款采用3D打印技术制造的非常轻量化的儿童尺寸人形机 器人。9该机器人重量仅为3.5公斤,高度为84厘米。这款小型人形机器人配备了 Dynamixel执行器,每条腿包含5个自由度,全身共计25个自由度。在传感器方面, 它具备板载惯性测量单元和足底力传感器。该机器人的机械结构和软件均为开源。

一种明显为重型应用而设计的人形机器人是WALK‐MAN10(图1(I))。该 人形机器人由欧洲研究机构、大学和公司组成的联盟开发,高1.85米,重132公斤, 能够承受高达160牛顿的垂直负载。具有类似尺寸和性能的是德国航空航天中心 (DLR)研发的人形机器人TORO(图1(E)),11,12它是2010年研制的DLR双 足机器人的进化版本(图1(D))。该机器人包含27个自由度,重量为76.4公斤, 高度为1.74米。其下体运动学每条腿包含6个自由度,并在下肢与上半身连接处增 加了一个额外的自由度。目前,该机器人采用定制执行器,即轻型机器人驱动单 元(LWR),类似于KUKA‐LWR机械臂中安装的执行器。

本田公司于1986年启动了其人形机器人项目,最初开发了一款名为E0的双足 机器人,目前发展到第15代的ASIMO(图1(B))。ASIMO身高1.3米,重量为48 公斤,最高行走速度可达9公里/小时。该机器人配备了立体视觉摄像头,能够执行 需要高级认知能力的任务。

由卡尔斯鲁厄理工学院开发的机器人ARMAR‐413(图1(H)),身高1.7米,重 70公斤,配备了214个传感器。该人形机器人集成了76个微控制器和3台个人计算 机,在计算能力方面完全自主。

阿特拉斯14由波士顿动力公司开发(图1(L)),重量为75公斤,其运动学结 构包含28个关节。得益于机载液压驱动系统,可将电池提供的电能转换为机械能, 机器人能够表现出高动态运动,从而在不同地形上行走并对外部扰动力做出反应。

北京理工大学于2000年开始开发人形机器人BHR(北京理工大学仿人机器人)。 最新版本的机器人BHR‐5(图1(C))于2014年发布。15该机器人共有30个自由 度,每条腿有6个自由度。BHR‐5的高度为1.62米,重量为65公斤。它可以行走 速度可达2.0km/h,并能够进行物体操作和打乒乓球。机器人的机械骨架主要由 铝制成,外壳则由塑料制成。BHR‐5的驱动系统采用Maxon直流电机和谐波驱动 齿轮。

利用我们在设计和构建四足机器人、双足机器人以及拟人化操作系统方面的 过往经验,我们的主要目标是开发一种适用于家庭和公共环境的全尺寸双足机器 人。通过结合3D打印技术和轻量化材料,我们旨在实现一种轻量化系统,其下肢 连杆的重量和惯性更低,与同等尺寸的其他先进人形机器人相比,具有本质上的 更高安全性和能效。为实现这一目标,机械部件

双足机器人的结构经过精心设计和实现,以尽可能减轻重量并保持高刚性和强度。 在可能的情况下,将传动元素集成到连杆结构中,以减少所需部件的数量。

本文其余部分组织如下:第2节介绍双足机器人的机械、电气和软件设计,并 考虑其原型制作成本。第3节报告了机器人的腿的正向运动学,展示了执行快速行 走步态时的功耗仿真结果,并介绍了基于循环神经网络(RNN)的逆动力学模型。 第4节报告了在实际原型上进行的能耗测试。最后,第5节得出结论并指出未来工 作方向。

2. 机器人设计

2.1. 机械设计

我们开发的双足机器人,见图2,具有12个旋转自由度,高度为1.1米,重量为 10.8公斤。机器人的每个机械部件均使用SolidWorks单独设计,然后进行生产, 并 ¯最终组装成当前的原型。为了减轻系统的重量,其部件采用3D打印

聚乳酸聚合物(PLA),这是一种环保型热塑性塑料。此外,根据密歇根理工大 学进行的测试,25与常用于3D打印的其他材料(如丙烯腈‐丁二烯‐苯乙烯(ABS)) 相比,抗拉强度为56.6MPa且层间结合更强的PLA性能更优。

与常用于加工机械部件的6061铝合金(抗拉强度为310MPa)直接相比,聚乳 酸的性能较低。然而,可以通过将聚乳酸制成的零件与金属部件结合来提高其整 体强度。此外,聚乳酸的密度为1.25Mg/m3,,而6061铝合金的密度为2.7 Mg/m3,因此聚乳酸比6061铝合金轻得多。通过使用聚乳酸替代铝,我们可以使 机器人的机械部件重量减少一半。

就耐久性而言,根据我们的经验,使用聚乳酸(PLA)制造且未直接暴露在 阳光下的8年零件没有出现明显的老化迹象,并仍保持其结构完整性。此外,在使 用丙烯腈‐丁二烯‐苯乙烯共聚物(ABS)开发双足机器人初版的过程中,我们发现 与PLA相比,ABS对微小裂纹和冲击力的抵抗力较弱。

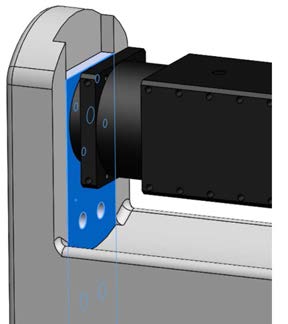

基于这些考虑,为了提高双足机器人某些部件的机械刚度(例如电机轴与连杆 之间的连接),在其结构中集成了铝部件。

例如,图3展示了铝板在连杆中的集成。在这种情况下,金属部件能够更好 地分布伺服电机产生的扭矩,同时有助于加强连杆中承受较高机械应力的部分。

在塑料连杆中集成铝板以实现更好的力分布。(b) 带有矩形嵌件¯ll的聚乳酸部件。(C) 带有六边 形嵌件¯ll的聚乳酸部件。)

在塑料连杆中集成铝板以实现更好的力分布。(b) 带有矩形嵌件¯ll的聚乳酸部件。(C) 带有六边 形嵌件¯ll的聚乳酸部件。)

伺服电机产生的扭矩,同时有助于加强连杆中承受较高机械应力的部分。

为了进一步减轻重量,采用聚乳酸制成的机器人部件并未使用100% ¯填充材料。 具体而言,对于机械负载较低的部件,我们采用了14%填充率的方形填充(图¯3(b)); 而对于承受高机械应力的部件,则选择了70%填充率的蜂窝结构(图¯3(c))。

不同连杆的形状选择旨在实现紧凑的设计,同时提高机器人的机械强度。

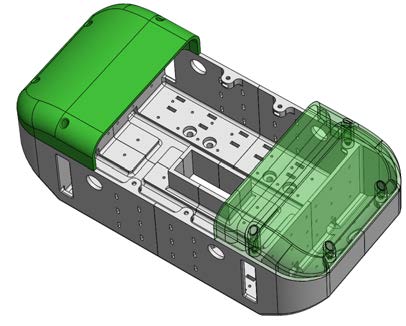

从机器人顶部开始,我们遇到的是电子设备舱(见图4),它连接到腰部连接 件,由三个部分组成,内部安装有电缆、电力电子设备和计算单元。

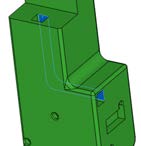

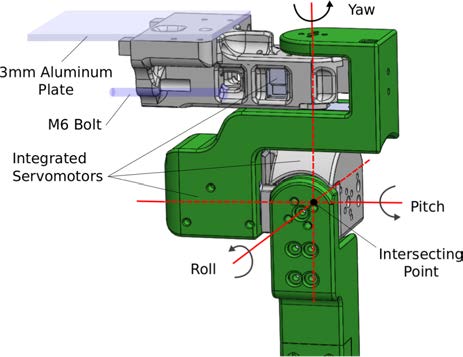

腰部由两个对称部分组成,这两个部分通过安装在顶部的铝板和水平M6螺栓 连接在一起(见图5)。这些部分可集成 ¯前两个实现髋部偏航运动的伺服电机。

每个髋部的其余部分包括另外两个关节,其旋转轴与¯第一个关节轴在一个公共点 相交。选择这种特殊设计是为了能够在不改变大腿近端部分位置的情况下调整其 方向。这也有利于简化腿部逆运动学的求解,并保证获得闭式解。26驱动这些关 节的伺服电机被集成在连杆结构中,这有助于减小机器人的占用空间,同时增强 其结构强度。

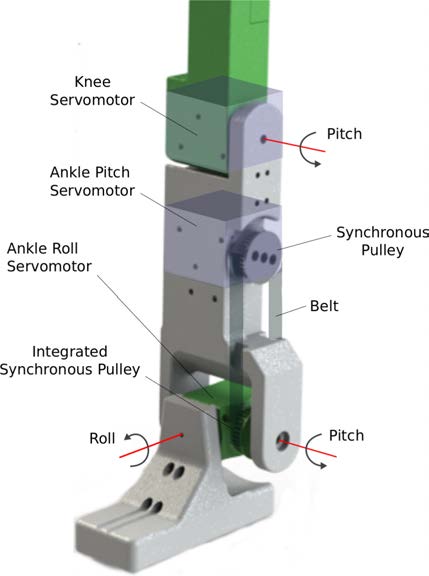

小腿部分,见图6,包含三个关节:膝关节俯仰、踝关节俯仰和踝关节翻滚。 驱动膝关节的伺服电机直接与关节连接。而驱动踝关节俯仰的伺服电机则通过同 步带和两个滑轮连接到关节,其中一个滑轮连接伺服电机的输出轴,另一个集成 在踝关节连杆上,即连杆与滑轮

被打印成一个整体。我们选择这种方案是为了减小小腿的占用空间,并避免电机在 踝关节处向外侧突出。此外,由于同步带具有一定的弹性,关节的有效刚度会降低, 从而有助于在支撑相期间吸收冲击力。最后,腿部的最后一个关节,即踝关节的翻 转关节,由一个直接连接到关节轴线的伺服电机驱动。

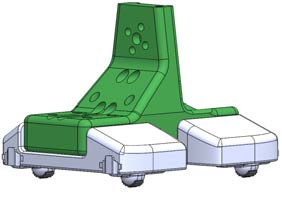

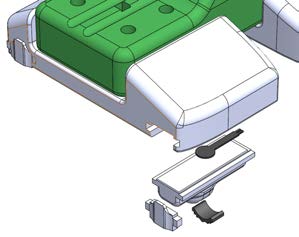

每只脚包含四个位于足底角落的力传感器,见图7(a)。这些传感器的作用是在 机器人执行步态时计算压力中心。每个传感器都包含一个力传感器,可将压力变 化转换为电阻变化。为了确保传感器与地面之间的接触,设计了一个部件用于将 地面的作用力传递给力传感器,见图7(b)。该部件可在足部外壳内滑动,并通过锁 紧元件固定。最后,在传感器的接触表面粘贴了一层橡胶层,以增加与地面的摩 擦力。

脚部下方安装有四个力传感器,用于在行走过程中测量压力中心和接触力。(b) 力传感器的爆炸图。)

脚部下方安装有四个力传感器,用于在行走过程中测量压力中心和接触力。(b) 力传感器的爆炸图。)

2.2. 电气与计算子系统

NU‐双足机器人由两种伺服电机驱动:髋关节翻转关节安装了Dynamixel MX‐106R,其余所有关节均安装了DynamixelPROH‐42‐20‐S300。具体而言, DynamixelMX‐106R采用塑料框架,重量为0.153千克,需要12伏特直流供电电 压,额定功率和扭矩分别为21.6瓦和4.6牛·米。DynamixelPROH‐42‐20‐S300是 一款高端伺服电机,其框架为铝制,重量为0.340千克,需要24伏特直流供电电压, 额定功率和扭矩分别为36瓦和6.3牛·米。机器人的主要电源是一块40伏特锂离子电 池,容量为200瓦时,重量为1.5千克。为了进行大量实验,该双足机器人也可由 26伏特、额定功率为400瓦的外部直流电源供电。由于电机、传感器和计算单元需 要不同的电压等级,机器人配备了三个降压

将主电源电压转换为24伏特、12伏特和5伏特的DC‐DC转换器。如图8所示,可通 过手动开关在内部电源与外部电源之间切换。电压转换器采用级联配置,以避免 过大的功率损耗。¯guration in order to avoidexcessive power dissipation.

目前,该双足机器人包含三个板载计算单元。主计算单元(MCU)由运行基 于Linux操作系统的树莓派3实现,负责执行中层控制策略(例如逆运动学、轨迹 生成、平衡运动原语等)。次级计算单元(SCUs)由两块基于ATmega328微控 制器的微控制器板组成,能够在1千赫兹的频率下执行传感器监控。它们分别安装 在每只脚中,用于采集、 ¯lter并转换为数字信号来自四个力传感器提供的模拟信 号。此外,每个伺服电机均配备一个专用微控制器,用于实现底层关节控制系统 并处理外部通信。

机器人各组件之间采用以太网上的TCP/IP、RS‐485和RS‐232通信方式相结 合,参见图9。TCP/IP是远程PC(运行图形用户界面)与机器人微控制器单元之 间交换数据所使用的协议。另一方面,微控制器单元与Dynamixel执行器之间的 内部通信以及微控制器单元与SCU单元之间的内部通信分别基于RS‐485和 RS‐232协议。

这些通信协议需要特定的布线。RS‐485半双工通信需要两根电缆。由于 RS‐485是一种总线,电机可以

串联连接,每条腿仅需四根并行导线。其中两根用于RS‐485,另外两根用于电源 系统为。了将安装在脚跟区域的力传感器的信息传输到微控制器单元,SCU板配备 了RS‐232接口。这需要两条电缆,一条用于接收(RX),另一条用于发送(TX) 数据。此外,还有两条电源电缆为SCU提供所需的5伏特电压。总共八根并行电缆 从电子设备舱出发,通过每条腿内的嵌入式通道和位于每个关节周围的外部连接 进行布线,如图4所示。

2.3. 软件架构和用户界面

机器人的一般软件架构及其关键特性如图10所示。基于Linux的PC充当高层控制 模块,同时支持调试、维护、监控以及轨迹上传。基于Linux的树莓派3(MCU) 是安装在机器人上的嵌入式计算机,负责确保机器人的实时控制,并协调不同组 件(电机、传感器和计算单元)之间的内部通信。该计算单元性能为2451MIPS, 能够

实现复杂的低级和中级控制作用。特别是,在参考文献21中,我们证明了在计算 性能较低的树莓派2上,最多包含1000个神经元的中等规模递归神经网络可以以 高达142Hz的频率运行。

我们在软件架构中添加的另一个功能是能够使用不同的编程语言或操作系统 来控制机器人。基于此,我们开发了一个TCP/IP套接字服务器,用于在个人计算 机和微控制器单元之间接收/发送状态消息。机器人端的服务器采用C语言开发, 使用了多个库,如fcntl.h、stdio.h、stdlib.h、string.h、socket.h、inet.h、 unistd.h、termios.h、dynamixelsdk.h和wiringPi.h。目前,该软件处理的功能如表2所示。

可以通过TCP/IP协议使用命令和标准消息与机器人进行交互。例如,要将关 节移动到目标位置,可以使用以下命令:

moveJ½1J½2J½3J½4J½5J½6J½7J½8J½9J½10J½11J½12; 其中J[i]表示第i个关节的目标位置。

还使用Python和GTK库开发了一个图形用户界面(GUI),以在更高层次上 与机器人进行交互。该界面包含四个不同的部分(见图11)。左上方部分中的 “扭矩”按钮用于启动和关闭电机。下方的一组滑块可用于控制左腿和右腿中每 个关节的位置。每个关节的范围可根据具体¯c

机械约束。在左下方区域,可以输入机器人IP,不同的底部选项可用于将界面连 接到车载控制软件,校准位置传感器,并将关节移动至归零位置(机器人处于直 立姿势)。控制台左上方区域显示关节的当前状态,例如扭矩、电压、电流和温 度。最后,左下方区域展示机器人的图形,并以空间形式显示关节的当前位置, 以便更直观地读取。

2.4. 原型成本估算

由于我们采用了集成刚性轻质金属的3D挤压部件,因此能够降低原型成本,同时 保持所开发机械部件的强度和功能。事实上,尽管像PLA或丙烯腈‐丁二烯‐苯乙烯 共聚物这类聚合物制成的挤压部件在合理设计的情况下能够承受较大的力和力矩, 但由于其延展性较低,不适合直接与驱动系统耦合。然而,通过引入金属接口, 可以分散负载,从而显著提高其耐久性和机械强度。

3D挤出部件的预估成本,包括打印机折旧及其维护,约为100欧元/千克。相 比之下,由专业技术人员使用传统数控机床工具加工金属部件的成本至少高出10 倍。因此,排除研发过程,我们机器人的结构

成本约为500欧元。此外,还需要增加传统制造的成本,约1000欧元。因此,我们 估计,对于我们这样的机器人,每千克成本为150欧元/千克,而采用更传统的制造 方式则为1000欧元/千克。

关于整个机器人的成本,除了机械结构外,我们还需要分别考虑驱动、计算和 电子系统的费用,即16,000欧元、2000年和500欧元。因此,仅考虑制造、材料和 组件,我们估计总成本为20,000欧元。

通过使用规模经济进行人形机器人的大规模生产,将有可能进一步降低成本。 例如,通过注塑成型生产零件,随着生产数量的增加,每个单位的成本将大幅降 低。28此外,生产速度也将显著提高。¯cificantly.

3. 机器人模型和仿真

本节描述了机器人的运动学结构及其数学模型的公式化表达。此外,还展示了在 V‐REP软件中进行的动态仿真结果,用于估算执行步态时的平均功耗,并识别机 器人的逆动力学。

3.1. 机器人运动学

NU‐双足机器人共有12个旋转关节,即每条腿6个。具体而言,髋关节有3个自由度, 膝关节有1个自由度,踝关节有2个自由度。这使得机器人能够通过将重量从一只脚 转移到另一只脚来保持平衡,动态改变步态方向,并在保持上身姿态不变的情况下 降低重心。与迄今为止开发的大多数人形机器人一样,髋关节轴线相互正交,并相 交于一个公共点。这种设计的优点在于可以任意调整大腿近端部分的姿态而不影响 其位置。所有关节均由直流伺服电机直接驱动,只有踝关节俯仰关节例外,它们通 过滑轮和同步带连接到位于小腿内的电机。这种¯配置旨在减小电机的占用空间。

根据克雷格提出的改进型DH约定,得到双足机器人一条腿的正向运动学模型。 ¯Z轴与六个关节的旋转轴方向相同,见图12。选择framef1g使其方向与

40

40

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?