倾佳电子杨茜为客户提供BASiC基本股份(BASiC Semiconductor)全国产碳化硅MOSFET和隔离驱动的真空镀膜电源设计方案,助力射频电源业自主可控和产业升级!

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

一、系统架构设计

拓扑选择

主功率拓扑:采用全桥LLC谐振变换器,结合SiC MOSFET高频特性,提升效率(>95%)并降低开关损耗。

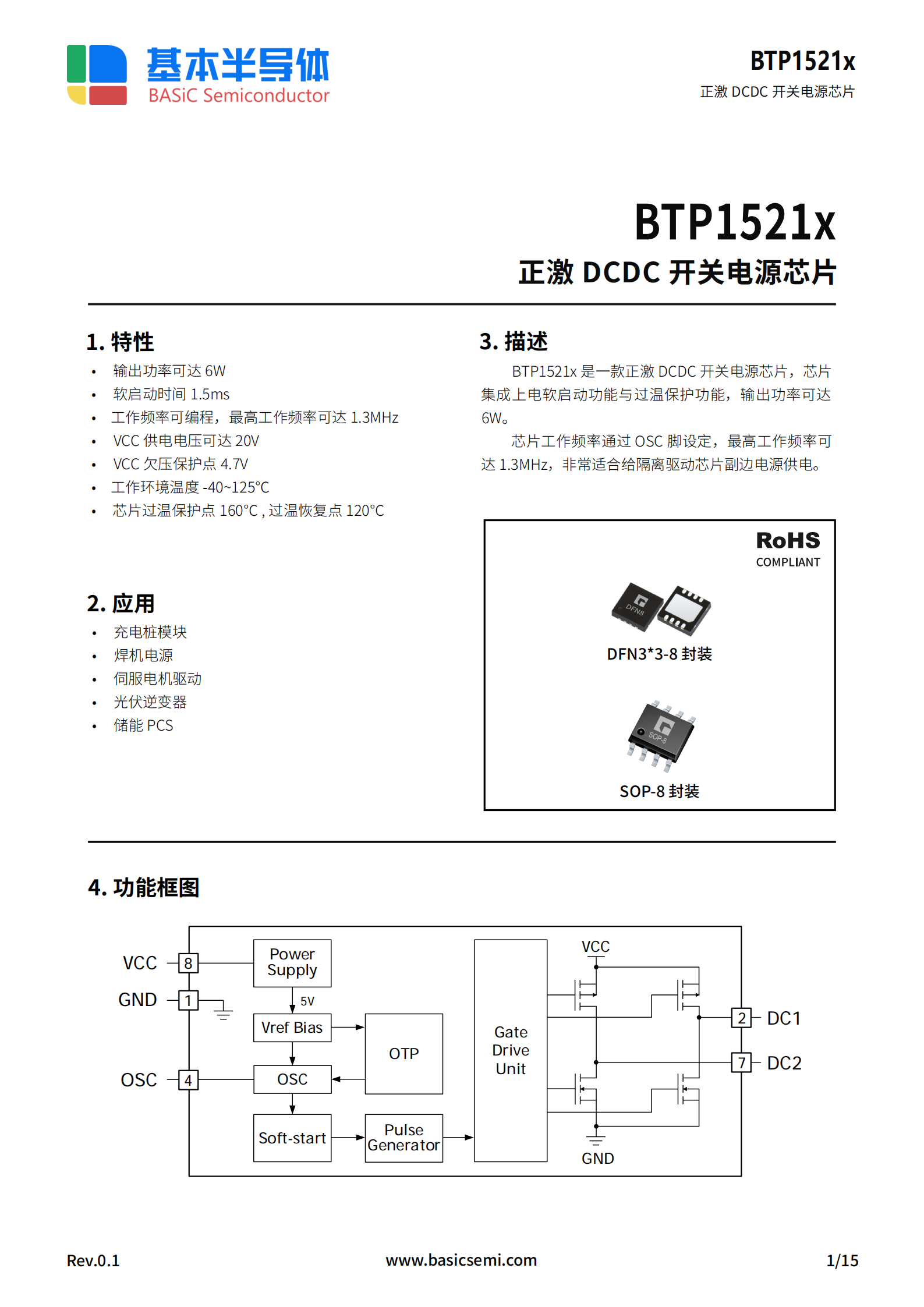

驱动电源拓扑:BTP1521P构成正激DCDC,搭配隔离变压器生成驱动所需的±18V/-4V电源。

关键器件选型

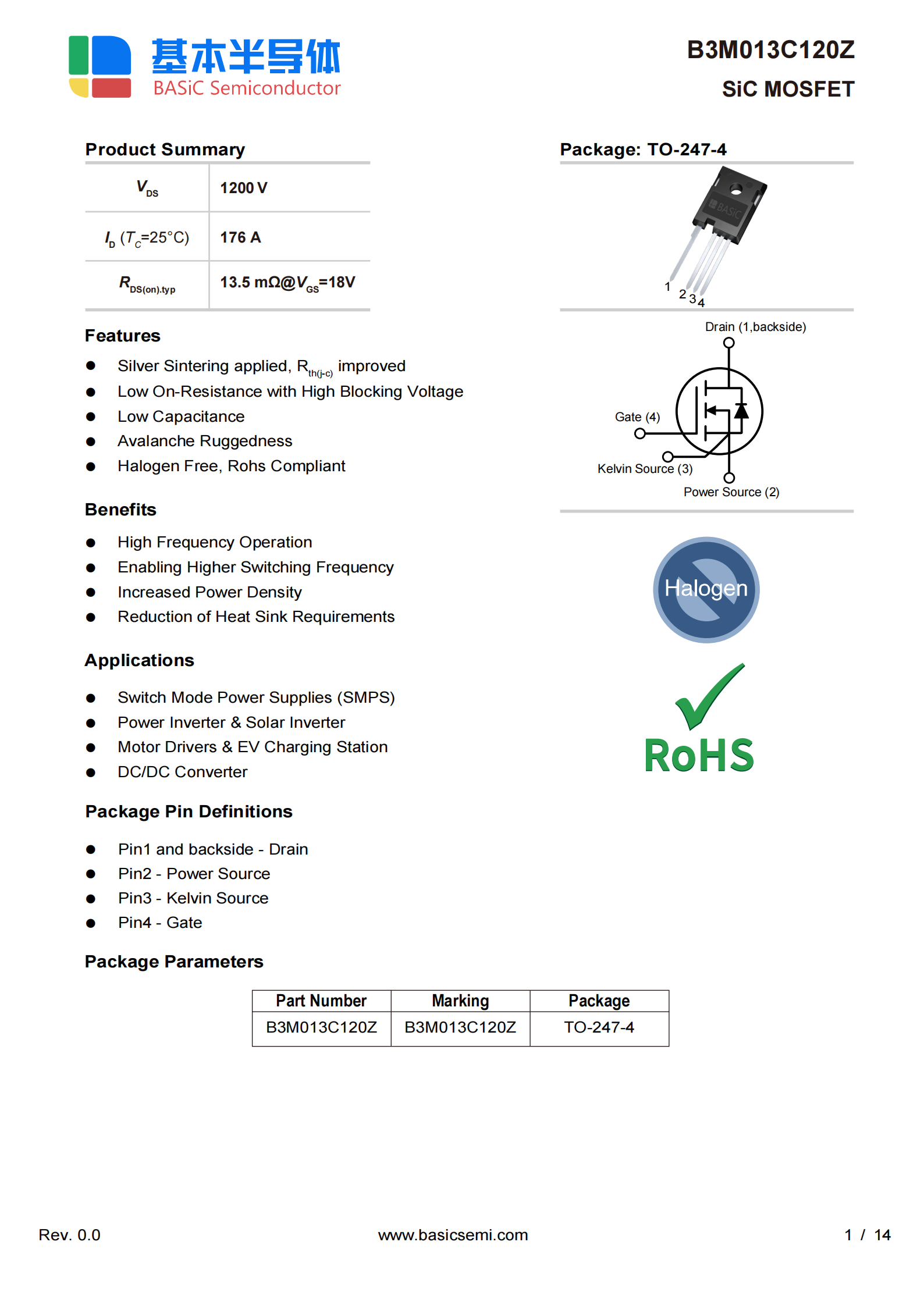

主开关管:

B3M013C120Z(1200V/176A,RDS(on)=13.5mΩ)用于高压侧(全桥拓扑)。

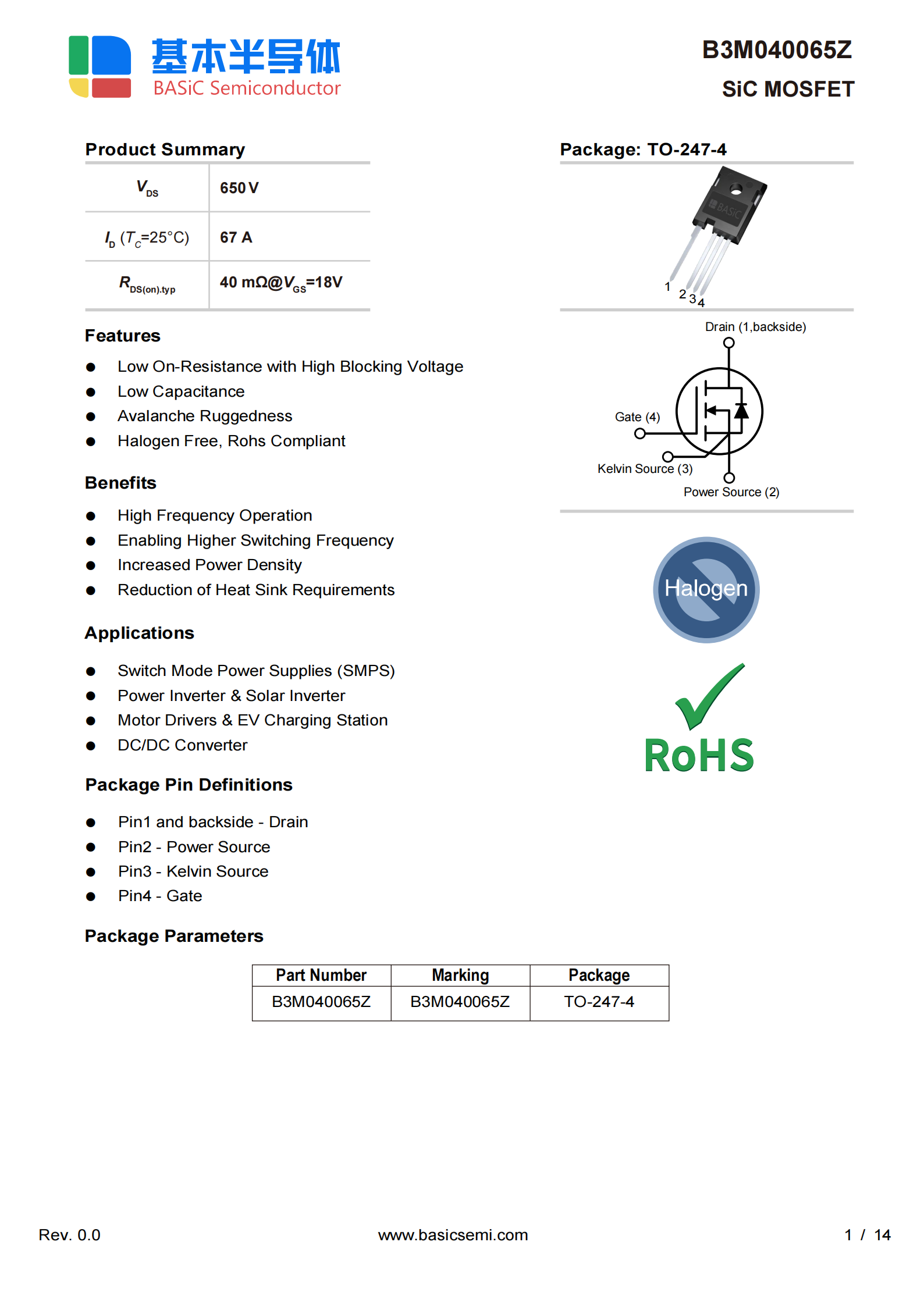

B3M040065Z(650V/67A,RDS(on)=40mΩ)用于低压侧或辅助电路。

隔离驱动:BTD5350MCWR(10A峰值驱动电流,5000Vrms隔离,米勒钳位功能)。

驱动电源:BTP1521P(6W输出,1.3MHz可调频率,生成±18V/-4V)。

二、关键电路设计

1. 主功率电路(全桥LLC谐振变换器)

谐振参数:

谐振频率 fr=100kHz,设计 Lr、Cr 实现软开关。

变压器匝比 N=1:10,输出高压直流(目标电压:1-5kV,依镀膜需求调整)。

SiC MOSFET配置:

全桥上下管均采用B3M013C120Z,并联RC缓冲电路(R=10Ω,C=1nF),抑制电压尖峰。

输出整流:采用快恢复二极管(如SiC肖特基二极管)或同步整流方案。

2. 驱动电路设计

驱动信号生成:

控制器(如DSP或专用PWM IC)生成互补PWM信号,频率与LLC谐振匹配(100kHz)。

BASiC基本股份(BASiC Semiconductor) BTD5350MCWR配置:

输入PWM信号经RC滤波(R=50Ω,C=100pF)后接入IN+/IN-,抑制高频干扰。

米勒钳位(CLAMP脚)接MOSFET门极与源极间肖特基二极管(如BAT54S),增强钳位效果。

输出端串联10Ω栅极电阻,并联1kΩ下拉电阻,优化开关速度并防止误触发。

3. 驱动电源设计(BTP1521P)BASiC基本股份(BASiC Semiconductor)

正负压生成:

BTP1521P驱动隔离变压器(如TR-P15DS23),副边全桥整流后分压:

正压:+18V(通过18V稳压管)。

负压:-4V(通过4.7V稳压管)。

输出滤波:正负电源各并联10μF电解电容+0.1μF陶瓷电容。

频率设置:

OSC脚接62kΩ电阻至GND,设定工作频率 fsw≈330kHz。

三、保护与监控

过流保护:

主回路串联电流互感器(CT),信号经调理后反馈至控制器,触发PWM关断。

过压保护:

输出电压经电阻分压采样,比较器触发保护阈值(如5kV)。

驱动电源监控:

BTD5350MCWR的UVLO功能监测VCC2,欠压时关闭驱动输出。

温度保护:

MOSFET安装散热器(热阻<0.5℃/W),温度传感器(如NTC)实时监测,超温时降频或停机。

四、PCB与散热设计

布局要点:

功率回路(全桥、变压器、输出整流)路径最短,减少寄生电感。

驱动信号走线远离高压区域,采用屏蔽或地平面隔离。

散热设计:

SiC MOSFET安装于铜基板散热器,强制风冷(风速>2m/s)。

BTP1521P底部散热焊盘接地平面,通过过孔导热至背面铜层。

五、性能指标

参数指标输入电压380V DC(三相整流后)输出电压1-5kV DC(可调)输出功率10kW(峰值)效率>93% @满载开关频率100kHz(主功率)隔离电压5000Vrms(驱动侧)工作温度-40°C ~ +85°C

六、验证与优化

功能测试:

空载启动验证软启动(1.5ms)及输出电压稳定性。

满载测试效率、温升、EMI辐射(需满足EN 55032 Class B)。

优化方向:

调整LLC谐振参数(Lr、Cr)优化软开关范围。

优化栅极电阻(Rg)平衡开关速度与EMI。

总结:本设计结合BASiC基本股份(BASiC Semiconductor)全国产SiC MOSFET的高效特性、隔离驱动的安全性及定制化电源的稳定性,实现高性能真空镀膜电源,适用于工业级高精度镀膜场景。

787

787

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?