在传统的发动机缸体单元装配方法中,装配设计阶段虚拟仿真得出的装配工艺是通过理想几何模型及理论数据产生的,无法正确指导实际装配工程,使得装配设计与装配过程出现脱节。在实际装配过程中需要人工推算多道工序的预留公差,给装配操作带来了极大的难度,且装配时较长,装配成功率较低。北京智汇云舟科技有限公司研发经过6年以上的积累,取得了坚实的技术和产品,拥有'3DGIS+视频融合+时空位置智能(LI)技术首创“实景数字孪生”',自主研发了实景孪生①解决方案、②Paas平台、③实景孪生虚实融合一体机等产品。

(一)案例背景

近年来,随着机器学习、大数据、云计算和IoT等技术的快速发展,使数字孪生汽车发动机装配技术由数字化模型仿真为主的虚拟装配逐渐向虚实深度融合的智能化装配方向发展。如何实现装配虚实空间的深度融合,是推动智能化落地的关键。

数字孪生通过集成新一代信息技术实现了虚拟空间与物理空间的信息交互与融合。即由实到虚的实时映射和由虚到实的实时智能化控制。为此,将数字孪生应用在汽车发动机的装配中是未来的重点研究方向。

(二)系统框架

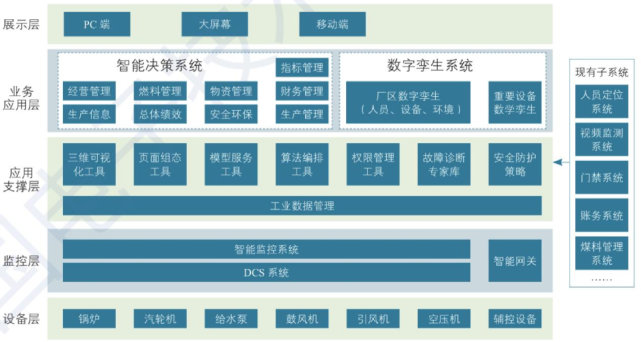

将汽车发动机的装配分为装配设计、装配过程和质量评估三个阶段,并分别建立相对应的数字孪生,系统组成与结构关系如图1所示:

多数字孪生组成及结构关系

本文介绍了北京智汇云舟科技有限公司的数字孪生技术在汽车发动机装配中的应用,通过虚实融合提高装配效率和质量。数字孪生技术实现了虚拟与物理空间的实时映射和控制,装配过程分为设计、过程和质量评估三个阶段,每个阶段都有相应的数字孪生进行仿真、监测和优化。实验证明,这种方法能减少装配时间,提高装配质量和一致性。

本文介绍了北京智汇云舟科技有限公司的数字孪生技术在汽车发动机装配中的应用,通过虚实融合提高装配效率和质量。数字孪生技术实现了虚拟与物理空间的实时映射和控制,装配过程分为设计、过程和质量评估三个阶段,每个阶段都有相应的数字孪生进行仿真、监测和优化。实验证明,这种方法能减少装配时间,提高装配质量和一致性。

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

1098

1098

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?