弹簧机构真空断路器的研究与优化设计

摘要

真空断路器在合闸短路电流时,真空灭弧室触头熔焊现象频繁发生,导致断路器拒动或真空灭弧室爆裂,属于严重事故。国内外高校和企业已对触头熔焊现象开展了大量研究工作。经分析,真空灭弧室触头熔焊的原因可从多个方面考虑:如触头材料、合闸速度、接触压力、触头合闸弹跳等。选相控制可在其闭合较大涌流时避免真空灭弧室触头熔焊。但在国内外文献中,尚无关于机构输出特性与负载特性的匹配优化研究,以提高抗熔焊能力。

本文基于试验结果,提出了机构的输出特性和熔化焊的负载特性匹配问题是另一个重要影响因子,并分析了真空断路器中弹簧机构输出特性的影响因素。研究发现,真空断路器的输出特性受到凸轮廓线轨迹和驱动机构四杆联动机构角度的显著影响。

根据三种不同的输出特性,对额定电压为40.5千伏、额定电流为31.5千安、短路关合电流为80千安的真空断路器分别进行短路电流的分合闸试验。触头弹簧压力:3200 N ~ 3400 N。

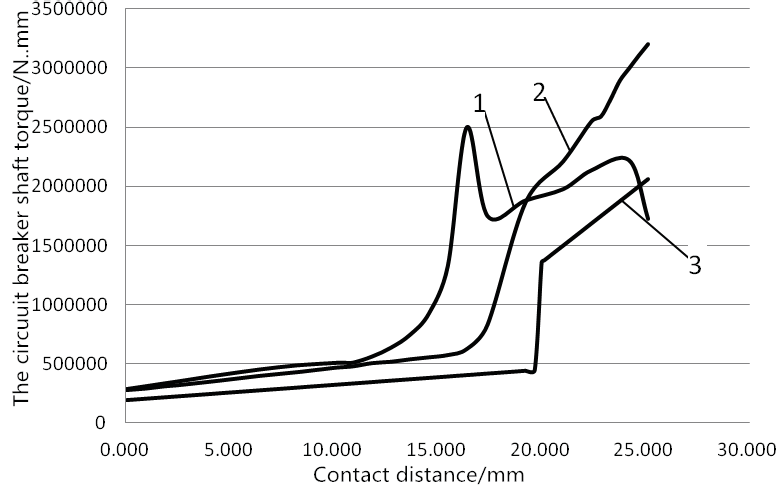

图1 显示了不同的四杆连杆机构以及凸轮的输出特性。曲线1对应于四杆杆角为α₁、1#凸轮结构;曲线2对应于四杆杆角为α₂、1#凸轮结构;曲线3对应于四杆杆角为α₂、2#凸轮结构,弹簧机制相对于断路器主轴力矩曲线的输出。

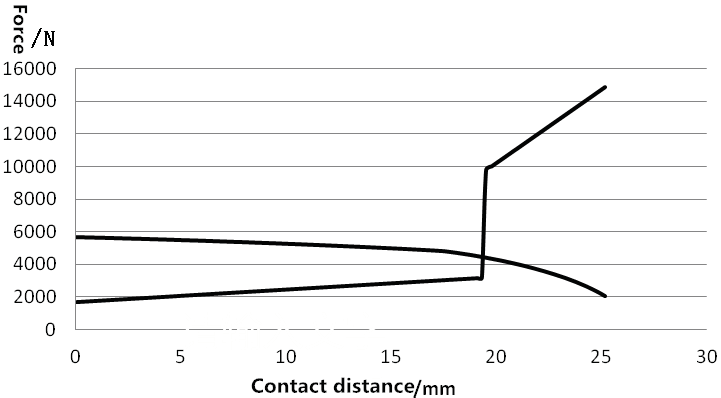

三种结构在短路电流下的分合闸试验,试验结果如表所示。通过优化凸轮轨迹和四杆联动机构之间的角度的传动系统,实现机构特性与断路器负载特性的良好匹配。

根据试验结果,得出以下结论:

1) 随着触头变化,真空断路器的负载特性与具有储能特性的弹簧力相反。为减小受力结构环节,采用弹簧机构实现匹配条件。

2) 四杆联动机构是更好的传动结构,不同α角的力减小程度不同,α越大,减力特性越好。

3) 凸轮也是一种有效的减力受力结构,不同的凸轮廓线轨迹在减力方面有不同的效果,且机构的输出效率也不同。因此,通过凸轮廓线的轨迹优化,可以实现输出特性与负载特性的有效协调。

4) 通过真空断路器输出特性与弹簧机构负载特性的有效匹配,可在断路器关合短路电流时有效提高抗熔焊能力。

关键词 :触头熔焊;负载特性;输出特性;凸轮廓线轨迹;传动机构

0 引言

当真空断路器关合短路电流时,灭弧室触头的焊接现象频繁发生,触头熔焊会导致断路器拒动或灭弧室爆裂,属于严重事故[1]。大量文献表明,当真空断路器开合电容器时,开断背靠背电容器组比开断单个电容器更容易发生重燃,这是由真空灭弧室触头焊接所致 [20]。

国内外高校和企业对触头熔焊现象开展了大量研究工作[15]。从不同方面分析了真空灭弧室触头发生熔焊的原因,如触头材料、合闸速度、接触压力、触头合闸弹跳等 [2][3]。选相控制可在接通较大涌流时避免真空灭弧室触头发生熔焊[17][18]。

影响触头材料抗焊接性能的因素包括:触头材料熔点、熔化潜热、气化潜热、比热容[4],触头材料硬度[5],材料的抗拉强度[6],触头表面的微观结构[4]以及触头材料成分[8][9][10]。断路器在合闸短路电流时触头弹跳不可避免,本文分析了合闸速度、触头弹跳与触头熔化焊之间的辩证关系。

通过采用不同的传动特性可提高断路器的抗熔焊能力,并通过优化合闸速度特性有效减少合闸弹跳。可通过加装缓冲弹簧有效消除接触振动的影响。通过优化静触头缓冲弹簧刚度和碰撞阻尼,可减小触头弹跳,改善真空断路器的合闸特性,提升抗焊接性能。

国内外文献中均未提及通过输出特性与负载特性的匹配来优化机构,以提高断路器的抗焊接性能。机构输出特性曲线对于传动系统设计者而言更为直观,且易于应用[12][16]。

本文基于试验结果,提出了机构的输出特性和熔化焊的负载特性匹配问题是另一个重要影响因子,并分析了真空断路器中弹簧机构输出特性的影响因素。发现真空断路器中弹簧机构的输出特性受到凸轮廓线轨迹和传动机构中四杆联动机构角度的严重影响。

1 真空断路器的弹簧机构及传动原理

1—真空灭弧室,2—触头弹簧,3—断路器传动拐臂,4—断路器轴,5—分合闸弹簧,6—输出拐臂机构,7—传动连板,8—机构轴,9—滚子,10—凸轮,11—储能轴,12—储能弹簧

图1为40.5千伏真空断路器在合闸过程中即将到达合闸位置的示意图,基于此图,凸轮继续旋转,使闭合夹具进入合闸位置。

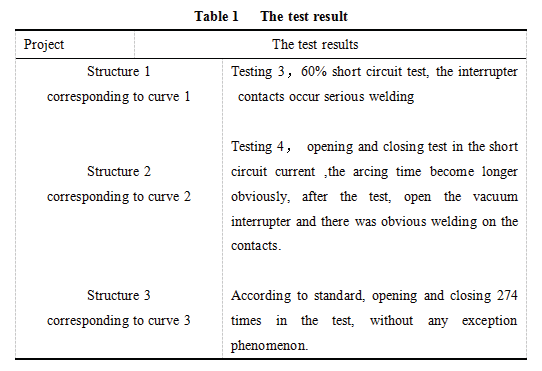

图2为真空断路器负载特性与合闸弹簧特性的输出力对比。横轴为真空灭弧室行程距离,单位为毫米,初始状态为分闸;纵轴曲线1表示作用在断路器动触头顶部的等效负载(包括分闸制动弹簧),曲线2表示储能弹簧力随开距变化,单位为牛顿。

从图中可以看出,真空断路器在0–20毫米接触行程范围内的负载特性,负载缓慢增加,主要由分闸弹簧贡献;当触头分离到达20毫米时,动触头与静触头碰撞,超行程弹簧(触头弹簧)开始压缩,由于超行程弹簧的参与,负载特性发生明显变化。曲线2表示储能弹簧随接触行程变化的情况,因为储能弹簧在分闸到合闸过程中处于能量释放状态,其力由大变小,储能弹簧力与负载特性随接触行程的变化趋势相反。如何通过不同的传动方式使储能弹簧的能量储存克服负载,是弹簧机构的任务。

为了有效实现储能弹簧输出特性与负载特性的匹配,弹簧机构采用两套减力结构。其中一套为凸轮减力结构,不同的凸轮廓线轨迹具有不同的减力效果,且机构效率也不同,因此通过优化凸轮廓线轨迹,可实现输出特性与负载特性的有效协调,同时提升触头抗焊接性能;另一套为四连杆减力结构。

2 四杆联动机构角度变化对输出特性的影响

在合闸位置时,机构输出曲柄臂与传动连板之间的夹角为α,体现了四连杆的减力角度不同。若为无摩擦的理想状态,角度α可无限接近于180°,但不能等于180°,若等于180°,即通常称为死点。当负载力等于触头弹簧力且机构轴杠杆的分闸弹簧力为零时,无法实现分闸动作。

实际上存在一些摩擦,α接近180°。图3显示了两种不同角度α的输出特性。

该图显示了不同角度α机制的输出力特性。曲线1和2代表断路器负载力矩在接触行程中的变化。从图中我们可以得出结论:当曲线2在(从20毫米开始接触)时四连杆机构的角度,相比曲线1,其能提供更大的力以克服负载的急剧上升。当距离约为15毫米和17毫米时,曲线1和2出现较大波动,这是由于凸轮廓线在此阶段为一段圆弧,在接触弧处转矩特性发生突变所致。

当距离分别约为22.6毫米和23.4毫米时,曲线1和2的输出特性低于负载特性。尽管闭合惯性可使开关完成闭合动作,但因其力特性的不足,结果也暴露了问题。

3 凸轮廓线轨迹优化对输出特性的影响

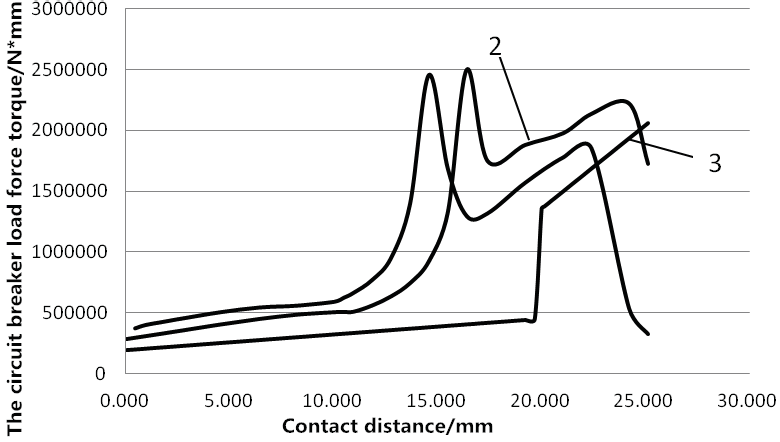

为了满足真空断路器规定的负载特性,采用凸轮在开闸位置和合闸位置时力臂不同的设计,实现合闸位置的减力特性。凸轮轮廓轨迹有多种,一般有圆弧段、阿基米德螺旋线、样条曲线等,各种特性各有优缺点。圆弧连接便于零件加工,样条曲线设计灵活,易于匹配负载曲线。图4显示了在其他部件不变的条件下,两种不同凸轮对应的弹簧机构与断路器轴扭矩特性随接触行程变化的比较。

从图中可以看出,横轴为接触行程,纵轴为真空断路器弹簧机构轴的相对特性。曲线1和曲线2分别为安装凸轮1和凸轮2的输出扭矩。曲线3为真空断路器的负载扭矩特性。显然,曲线2的输出特性与负载特性的匹配更好,特别是在合闸过程中,动态扭矩大于负载扭矩。并且消除了在接近后用于克服触头弹簧较大压力的有效能量(曲线1在约17mm位置出现峰值波动)。

曲线2在接触行程为23毫米时,不像曲线1那样出现转矩特性急剧下降至低于负载扭矩条件的情况。

4 影响触头熔焊的4个重要因素是输出特性与负载特性的匹配

众所周知,真空断路器采用对接式触头,需要在触头之间提供较大的接触压力,该压力由触头弹簧提供的弹簧接触压力来实现。在机构合闸时,必须克服触头弹簧以及断开触头时弹簧的接触阻力,即图4中的负载力矩曲线3。图4为静态特性力矩,在合闸瞬间当动、静触头接触时,动触头将受到静触头碰撞动量的作用;在合闸过程中发生预击穿后,会出现电动力,从而减小触头间的接触力,最终导致触头熔焊。

因此,输出特性与负载特性的有效配合是防止触头熔焊的重要因素。

5 实验验证

针对三种不同的输出特性,分别对真空断路器进行短路分合闸试验,额定电压:40.5千伏,额定电流:31.5千安,短路关合电流:80千安。触头弹簧压力:3200 N ~ 3400 N。

图5 显示了不同的四杆连杆机构和凸轮的输出特性。曲线1对应于四杆杆角为α₁、1#凸轮结构;曲线2对应于四杆杆角为α₂、1#凸轮结构;曲线3对应于四杆杆角为α₂、2#凸轮结构,弹簧机制相对于断路器主轴力矩曲线的输出。

三种结构在短路电流下的分合闸试验,以及试验结果如表所示。

| 结构 | 测试编号 | 短路电流比例 | 试验结果 |

|---|---|---|---|

| 结构1 | 测试1 | 100% | 正常 |

| 结构1 | 测试2 | 100% | 正常 |

| 结构1 | 测试3 | 60% | 单极灭弧室触头严重熔焊,导致灭弧室爆裂 |

| 结构2 | 测试4 | 100% | 触头轻微焊接,分闸速度减缓,燃弧时间延长,有焊接痕迹 |

| 结构3 | 测试5 | 100% | 按照标准274进行全套开断试验,未出现异常 |

在表中,结构1的测试3在60%短路电流测试时发生严重的单极灭弧室触头熔焊。尽管其他极的灭弧室触头间存在开距,但由于焊接电极导致分闸未能达到灭弧距离,电弧无法熄灭而出现长期燃烧,图6为样品照片,最终导致灭弧室爆裂。在结构2中,采用测试4进行短路电流试验,由于灭弧室触头之间出现焊接现象,导致分闸受焊接点影响, opening speed 减缓,使得燃弧时间显著延长,打开灭弧室后,触头上有焊接痕迹。结构3按照标准274进行全套开断试验,未出现任何异常。

6 结论

根据试验结果,得出以下结论:

1) 随着触头变化,真空断路器的负载特性与具有储能特性的弹簧力相反。为减小弹簧机构中受力结构环节,采用该方式实现匹配条件。

2) 四杆联动机构是更优的传动结构,不同α角的力减小程度不同,α越大,减力特性越好。

3) 凸轮也是一种有效的减力受力结构,不同的凸轮廓线轨迹在减力效果上有所不同,且机构的输出效率也不同。因此,通过凸轮廓线的轨迹优化,可以实现输出特性与负载特性的有效协调。

4) 通过真空断路器的输出特性与弹簧机构负载特性的有效匹配,可有效提高断路器在关合短路电流时的抗熔化焊能力。

308

308

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?