一、为什么要重视PCB的清洁性

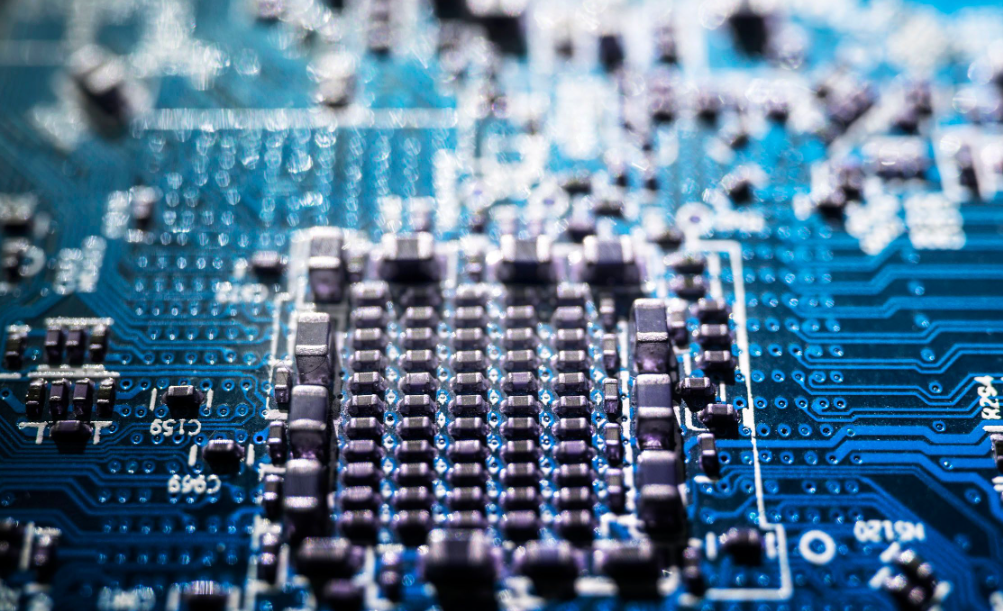

在电子制造中,PCB是基础。无论是电脑、手机还是工控设备,电路板都承担着传输信号、供电和连接元件的关键任务。如果PCB表面不干净,就会带来很多问题。

比如:

-

表面残留焊剂,会导致漏电或短路;

-

湿气或灰尘吸附,容易造成电化学腐蚀;

-

离子污染会降低绝缘电阻,引起功能不稳定;

-

板子上有油污,可能影响元件焊接;

-

异物残留,会影响后续涂覆或贴片质量。

这些问题不仅影响产品性能,也会降低可靠性,甚至引起返修或报废。特别是在军工、医疗、汽车等领域,板子的清洁程度直接关系到产品的稳定性。

所以,在PCB的可制造性设计中,清洁性是一项基础但重要的要求。从设计到生产,再到最后的清洗处理,都必须考虑如何减少污染、控制残留、提高清洁标准。

二、PCB污染来源及清洁性影响因素

PCB在整个加工和组装过程中,会接触到各种化学品、材料和环境条件。如果不控制好,每一步都可能产生污染源。

1. 焊接工艺中的残留物

-

焊锡膏或助焊剂残留:常见于回流焊和波峰焊后,这些化学物质如果未清洗干净,会留下活性离子、松香、有机酸。

-

免清洗助焊剂:虽然理论上不需清洗,但在高温、高湿环境下仍可能吸潮或引起电化学迁移。

2. 手工操作污染

-

操作员用手直接接触电路板;

-

清洗工具使用不规范;

-

使用不合格的酒精或化学品。

这些操作会引入指纹、汗液、纤维、灰尘等。

3. 空气中的微粒和湿气

-

车间空气不洁净,粉尘多;

-

环境湿度高,水分附着在PCB上;

-

离子污染,如氯离子、钠离子等。

这些都会形成潜在的电化学反应点,影响耐压和绝缘性能。

4. 材料本身的挥发物或残留

-

使用低质量PCB基材或油墨;

-

PCB未彻底固化,释放出挥发性杂质;

-

清洁剂本身不纯,反而造成二次污染。

污染物一旦残留在PCB上,就会导致以下几种后果:

-

表面绝缘电阻(SIR)降低;

-

阴阳极间发生电化学迁移;

-

元器件焊接处氧化脱焊;

-

影响三防涂层附着力;

-

增加早期失效几率。

因此,必须在制造设计中设置清洁性控制点,保障电路板长期稳定运行。

三、实现清洁性的设计与工艺方法

要保障PCB的清洁性,不仅要靠清洗设备,也需要从设计源头、材料选择、加工控制等方面入手。以下是几种关键措施。

1. 合理选择助焊剂和焊接材料

在设计PCBA工艺流程时,应优先选择清洁性好的焊接材料。比如:

-

使用低残留或免清洗型助焊剂;

-

选用合适的锡膏,避免焊后粘稠物残留;

-

控制回流温度曲线,避免助焊剂烧焦碳化;

-

对于重要电路或高速信号线部分,优先选择可水洗型材料,并安排清洗。

选材阶段考虑清洁性,可以减少后续清洗难度,提升良率。

2. 清洗结构设计要合理

在设计PCB时,也要考虑是否便于后期清洗。应注意以下几点:

-

BGA、QFN等底部封装器件下方应有足够间隙;

-

如果使用via-in-pad结构,孔内应堵孔处理,避免脏物残留;

-

高密度焊盘间隙不可太小,不然清洗剂难以渗透;

-

过孔和焊盘分布尽量均匀,避免形成液体滞留点。

如果器件布局太紧密,焊点遮挡严重,就算使用自动清洗机也很难彻底去除焊剂残留。

3. 控制加工过程的污染风险

在PCB制造和PCBA装配过程中,应严格控制每一项操作步骤。主要包括:

-

使用无尘衣和防静电手套;

-

操作员不直接用手触摸焊盘和金属面;

-

车间保持恒温恒湿,使用HEPA过滤设备;

-

清洗用的水必须为去离子水,达到18MΩ·cm;

-

选择低挥发性清洗剂,减少残留。

严格的工艺控制,可以在源头上防止污染扩散。

4. 合理选择清洗方式

清洗是确保PCB干净的最后一道工序。常见的清洗方式有:

手工清洗:

-

适合小批量产品;

-

可针对局部焊点进行处理;

-

易受人为操作影响,清洗一致性较差;

-

清洗死角容易被忽略。

自动清洗:

-

使用设备进行喷淋、超声波或循环浸泡;

-

效率高、一致性好;

-

可设置清洗时间、温度、液体浓度等参数;

-

适用于中大批量标准化生产。

清洗完成后还应加设烘干流程,避免湿气残留。使用真空干燥或热风干燥可提高效率。

5. 加强清洁性检测手段

仅靠目测或光学检查无法判断PCB是否真正清洁。因此,需要引入以下几种测试方法:

-

表面离子污染测试(如ROSE测试);

-

表面绝缘电阻测试(SIR);

-

离子色谱分析;

-

X-ray检查清洗盲区(如BGA下方);

-

流程中定期取样做残留物分析。

测试结果达标,才可以判定产品满足高可靠性标准。

总结:从设计到清洗,全面保障PCB清洁性

PCB清洁性不是单一环节能解决的,它需要设计、选材、制造、检测等多方面配合。特别是在可制造性设计中,必须在初期就考虑:

-

材料是否低残留;

-

焊接结构是否易清洗;

-

环境条件是否清洁;

-

清洗方式是否适用;

-

检测方法是否有效。

827

827

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?