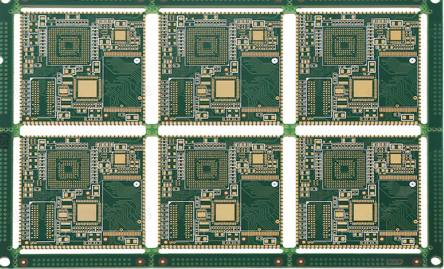

随着5G、AI服务器、新能源汽车等领域的爆发式增长,电子产品的研发周期被压缩至极限。传统PCB打样模式因交付慢、成本高、技术适配性差等问题,已难以满足企业快速迭代需求。而捷配PCB凭借“24小时交付”和智能拼板,正重新定义行业标准,成为工程师应对研发焦虑的首选平台。

一、产业升级倒逼交付效率:

1. 技术迭代加速,72小时交付成新常态

AI芯片、自动驾驶域控制器等新兴领域对PCB打样提出严苛时效要求。某新能源车企研发负责人直言:“传统两周的交期已被压缩至72小时,唯有具备柔性化生产能力的平台才能存活”。通过全自动化生产线与智能排产系统,实现订单从设计到交付的无缝衔接,交付周期较行业平均水平缩短60%。

2. 高频高速需求激增,技术门槛显著提升

2025年高频PCB市场规模预计突破120亿美元,8-16层板需求占比达43%,最小线宽/线距向50μm迈进。依托85%高频板材库存覆盖率与±5%阻抗控制公差,可满足特斯拉Optimus机器人、GB200服务器等高端场景需求。

二、在线化服务重构产业链生态:

1. 智能审单系统:从“人工纠错”到“自动优化”

传统打样流程中,设计隐患常导致返工与成本浪费。智能审单系统可自动识别200+种设计问题(如阻抗失配、散热缺陷),并通过AI算法生成优化建议,将工程确认时间从48小时压缩至2小时。

2. 动态计价+拼板技术:成本直降22%

如果创新采用智能拼板算法,将不同尺寸、层数的订单智能组合生产,板材利用率提升37%,平均成本下降22%。对比传统阶梯报价,其动态计价模式可为企业节省15%-30%的研发预算。

3. 可视化生产追踪:透明化管控全流程

通过物联网设备与实时数据中台,支持从蚀刻到测试的工序级追踪。

三、未来展望:从“能做”到“智造”的跨越*

随着环保法规趋严与材料革新,PCB打样行业将加速向绿色化与高性能化转型。我们已布局环保型无卤素基材,进一步降低碳排放并支持复杂结构设计。

面对2025年160亿美元的服务器PCB市场蓝海,您是否已准备好适配产业升级的打样方案?

474

474

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?