润滑油、液压油、齿轮油等不同的工业油品进水会显著降低设备润滑效果,导致腐蚀、磨损甚至设备故障。进水后如何科学快速处理水分、以及后续怎么预防进水,并且实时监控设备是否收到水分侵害?下面将提供一个可靠的具体的处理办法以及进水监测和远程维护解决方案。

一、润滑油进水的处理办法

针对设备润滑油进入水分,主流的处理方法有几下几种:

1.机械分离法

1)离心分离器:通过高速离心力将水分与润滑油分离,适用于水分含量较高的场景。

2)真空脱水机:在低压环境下利用水的蒸发特性除去水分,同时保持润滑油性能。

2.吸附法

1)分子筛或吸水滤芯:在润滑油回路中安装专用吸水滤芯,快速吸附游离水和乳化水。

3.换油法

1)紧急换油:当润滑油水分含量严重超标且无法恢复性能时,采取部分或全部换油。

建议结合油液监测,减少盲目换油的成本。

4.对设备密封进行优化

1)检查设备密封件是否老化、损坏,及时更换或升级。

2)加装透气孔干燥器,减少湿气进入。

二、润滑油水分含量在线监测解决方案

通过24小时制实时不间断地监测润滑油中的水分含量变化趋势(测量范围包含游离水、乳化水和溶解水三种存在方式),可以及时发现设备油品进水情况,依据指标,及时干预!避免设备损坏。

~油液水分监测系统组成~

1.传感器组件:

1)水分传感器:检测润滑油中水分含量(ppm级精度)。(ps:测量水分的传感器有两种,一种是油液含水率传感器、另一种是微量水分传感器,分别对应不同的油品监测需求)

2)温度传感器:结合温度监测,评估进水影响。

3)介电常数传感器:辅助判断水分含量与乳化状态。

2.油液水分传感器数据采集模块:

油液水分传感器支持Modbus、CAN、4G/5G通信协议,数据传输至油液云盘平台或本地plc。

3.监控平台:

实现数据实时显示、存储、分析和远程管理。

4.边缘计算单元(可选):

在本地处理水分含量数据,减少延迟,提高监测精度。

5.监控平台功能

1)实时监控:通过界面显示水分含量、润滑油温度等关键参数。

2)阈值警报:设定水分含量阈值(如300 ppm),超标时推送警报。

3)趋势分析:利用AI算法预测进水趋势,生成报告。

4)远程维护:通过远程平台调整预警阈值、分析数据,来决定设备是否需要进行维护。避免定期维护造成的人力浪费。

三、润滑油水分监测设备选型

1.油品含水率传感器适用于哪些油品?

润滑油、齿轮箱油、机油、绝缘油、透平油、各类轻油、重油

2.油品微量水分传感器适用于哪些油品?

变压器油、涡轮机油、绝缘油、液压油、齿轮油、油膜油、涡轮机油、变速箱油、分动箱油、传动液等。

2.油液水分传感器具有的特点

1)高灵敏度,检测水分含量可达 1 ppm 级别。

2)适合实验室检测、企业自主搭建油液监测系统、以及各种高精度在线监测。

3.油液水分监测平台推 荐

1)油液云物联网平台

2)用友IIoT平台

四、润滑油水分监测系统远程维护与故障预警

1.远程维护

1)通过油液云平台管理设备,进行以下维护操作:

2)参数调整:优化水分预警阈值。(水分预警值设置区间范围。超出提醒)

3)数据分析:对水分含量趋势进行远程分析,判断是否需要干预。

4)软件更新:远程更新传感器固件或分析算法。

2.故障预警

结合监测数据,平台提供以下功能:

1)异常预警:当润滑油水分上升速度过快或长期处于高位,推送警报。

2)维护建议:平台生成进水原因分析(如密封失效、环境湿度高),并提供具体解决方案。

3)健康评分:为润滑油和设备提供健康评分,评估更换或维修优先级。

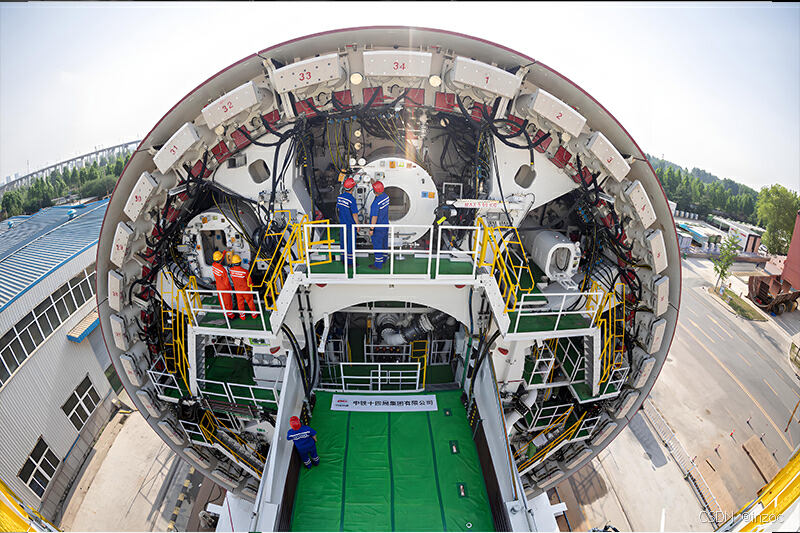

五、润滑油水分监测实施流程

1.需求调研

确定需监测的设备和参数范围(如液压油、水分含量临界值)。

2.监测系统部署

在设备关键节点安装水分传感器及相关硬件。

3.多平台集成

将监测系统接入煤矿现有的设备管理系统,形成闭环管理。

4.运行优化

通过一段时间的数据积累,调整预警阈值和维护策略。

5.定期校验

校验传感器精度,确保监测结果可靠。

六、润滑油水分监测应用场景

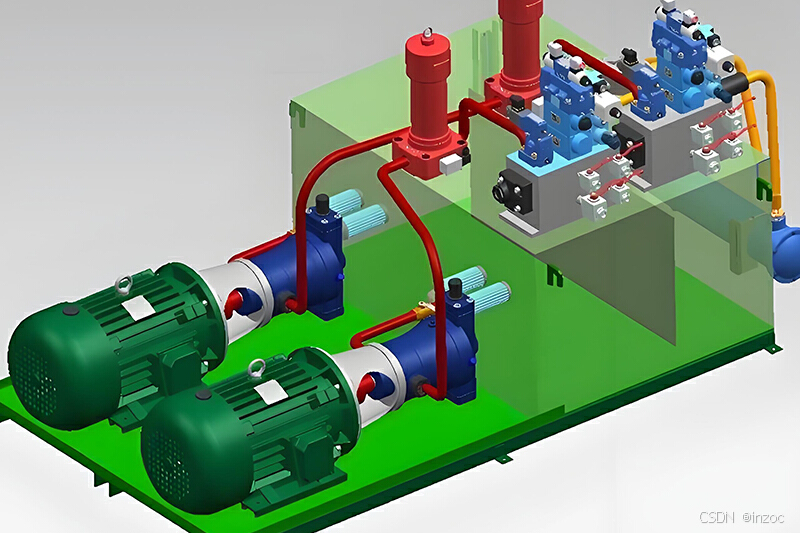

1.液压系统

如液压支架,密封件老化易导致润滑油进水。

2.齿轮箱与轴承

如皮带运输机减速器,运行环境潮湿,需实时监测。

3.关键润滑系统

如主轴润滑系统,进水影响重大。

七、润滑油水分监测案例应用

某煤矿运输机润滑系统部署水分在线监测设备,实时检测润滑油水分含量并上传至云平台。结合预警功能,发现一次密封失效问题,避免设备停机,3个月内减少因进水导致的维修成本约20%。

此方案通过润滑油进水处理与实时在线监测的结合,实现实时+远程的监控管理和故障预警,保障设备稳定运行并延长其使用寿命。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?