报告摘要

本报告旨在深度剖析由NESTINGWorks(智能嵌套排版软件) 与CAMWorks(智能计算机辅助制造软件) 组成的集成解决方案,如何作为核心驱动引擎,为现代木板加工行业带来革命性的效率提升与成本优化。分析表明,该“双引擎”系统通过极致省料、自动化编程、无缝数据流三大核心价值,实现了从“经验驱动”到“数据驱动”的生产模式转型,构建了企业在成本、效率和柔性化生产方面的核心竞争力,是木板加工企业迈向智能化制造的战略性投资。

一、 引言:行业困境与破局之道

传统木板加工业,特别是在定制化趋势下,正面临严峻挑战:

材料成本高企:木材等原材料价格持续上涨,传统手工或简单排版导致的材料浪费(通常高达10%-25%)严重侵蚀利润。

生产效率瓶颈:从设计到生产的流程脱节,CNC编程依赖人工、耗时冗长,设备等待时间长,整体产能无法有效释放。

人才与质量困境:高水平排版和编程人员稀缺,且产品质量与一致性高度依赖个人经验,难以标准化。

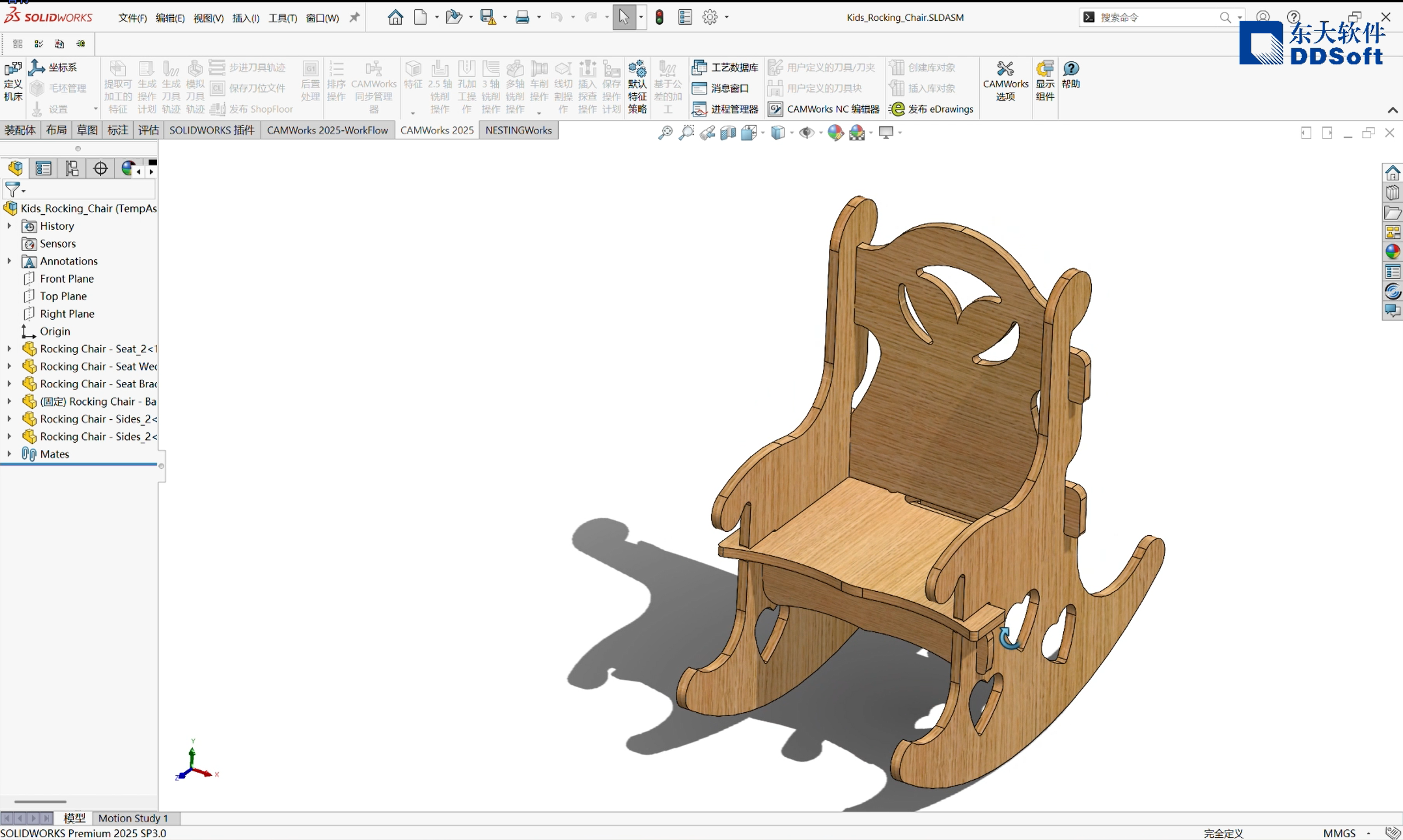

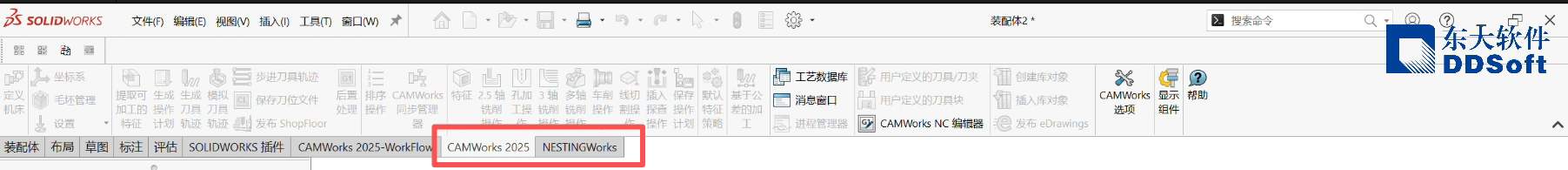

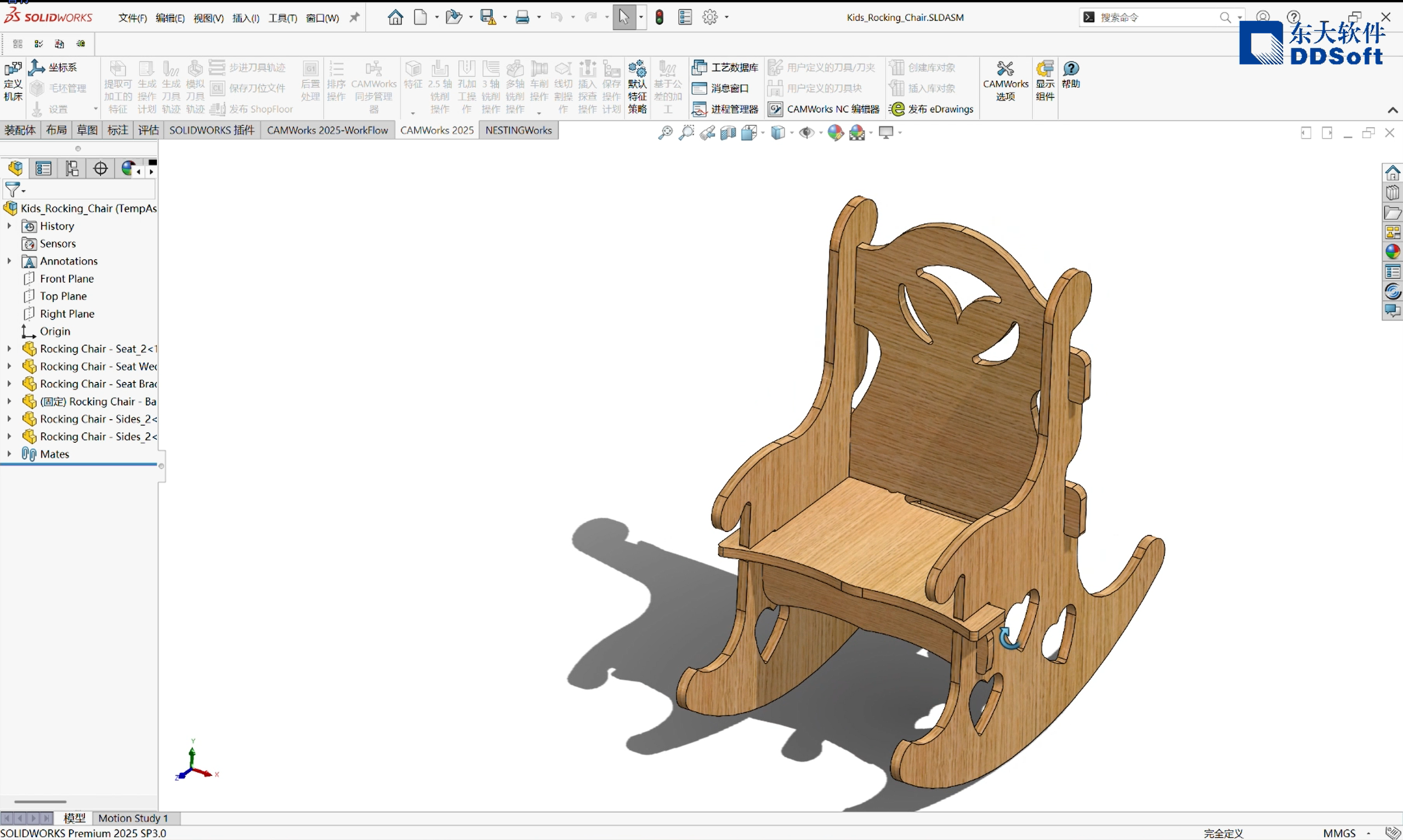

破局之道在于实现生产过程的数字化与自动化。NESTINGWorks与CAMWorks的集成,正是应对这一挑战的终极解决方案,它们如同驱动车辆高速前进的“双引擎”,各自负责关键环节,协同发力。

二、 “双引擎”系统核心价值分析

引擎一:NESTINGWorks —— 材料优化引擎

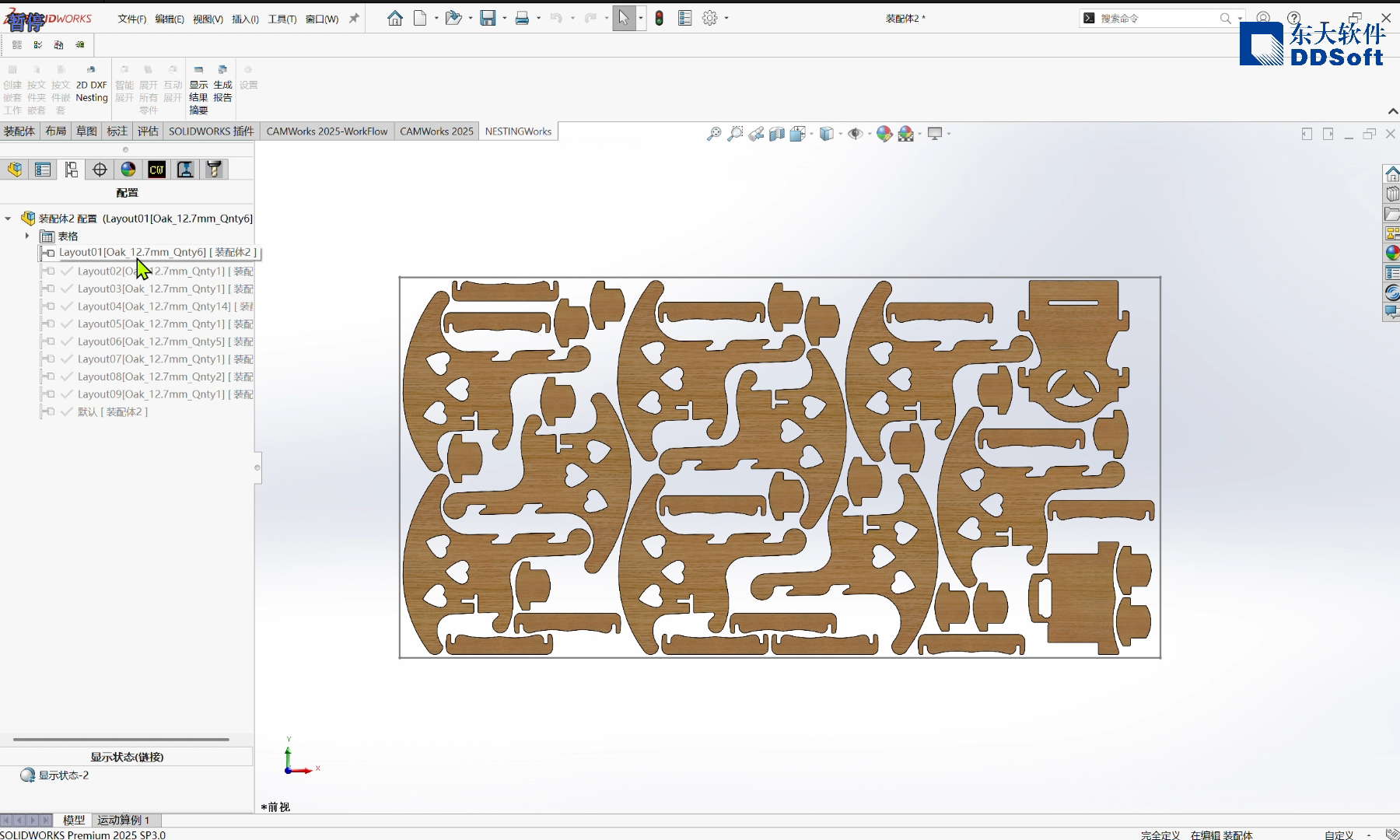

核心技术:真形状嵌套算法。该算法能识别零件的真实几何外形(包括异形曲线),通过自动旋转、平移,像完成高难度拼图一样,将不同零件以最高密度排列在板材上。

增效体现:

直接降本:将材料利用率提升10%-30%,这是最直接、最显性的利润贡献。

混合排版:支持不同厚度、不同订单的零件在同一张板上排版,为“小批量、多品种”的柔性生产奠定基础。

排料零错误:自动化排版杜绝了人工疏漏,避免了因排版错误导致的整板报废。

引擎二:CAMWorks —— 加工效率引擎

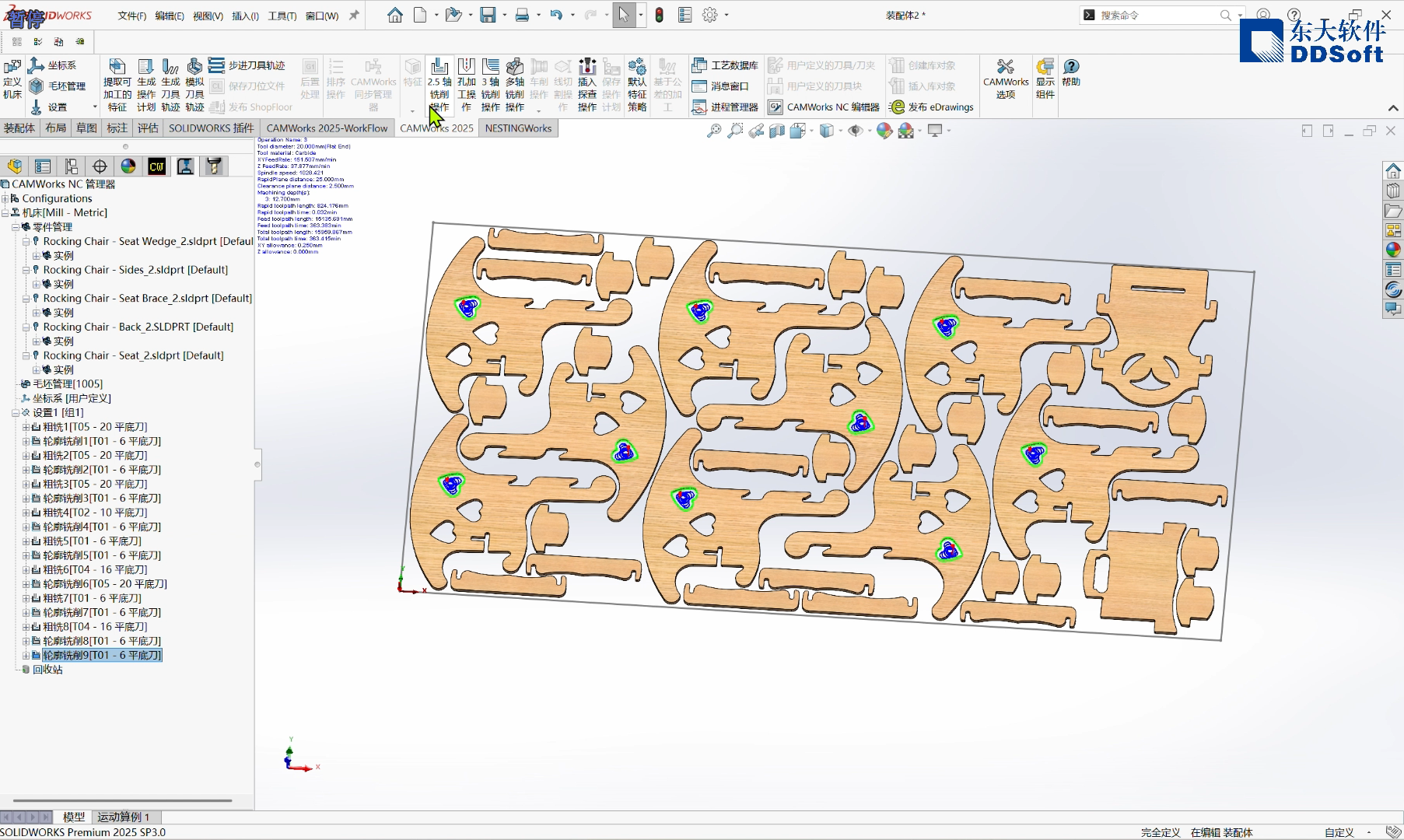

核心技术:基于特征的智能识别与知识库驱动加工。

特征识别:自动识别CAD模型中的孔、槽、型腔、轮廓等加工特征。

知识库:将最佳加工工艺(刀具、转速、进给率、切削深度)固化为数据库,自动匹配识别出的特征。

增效体现:

编程自动化:将CNC编程时间从数小时缩短至数分钟,实现了“一键编程”,极大释放了技术人力。

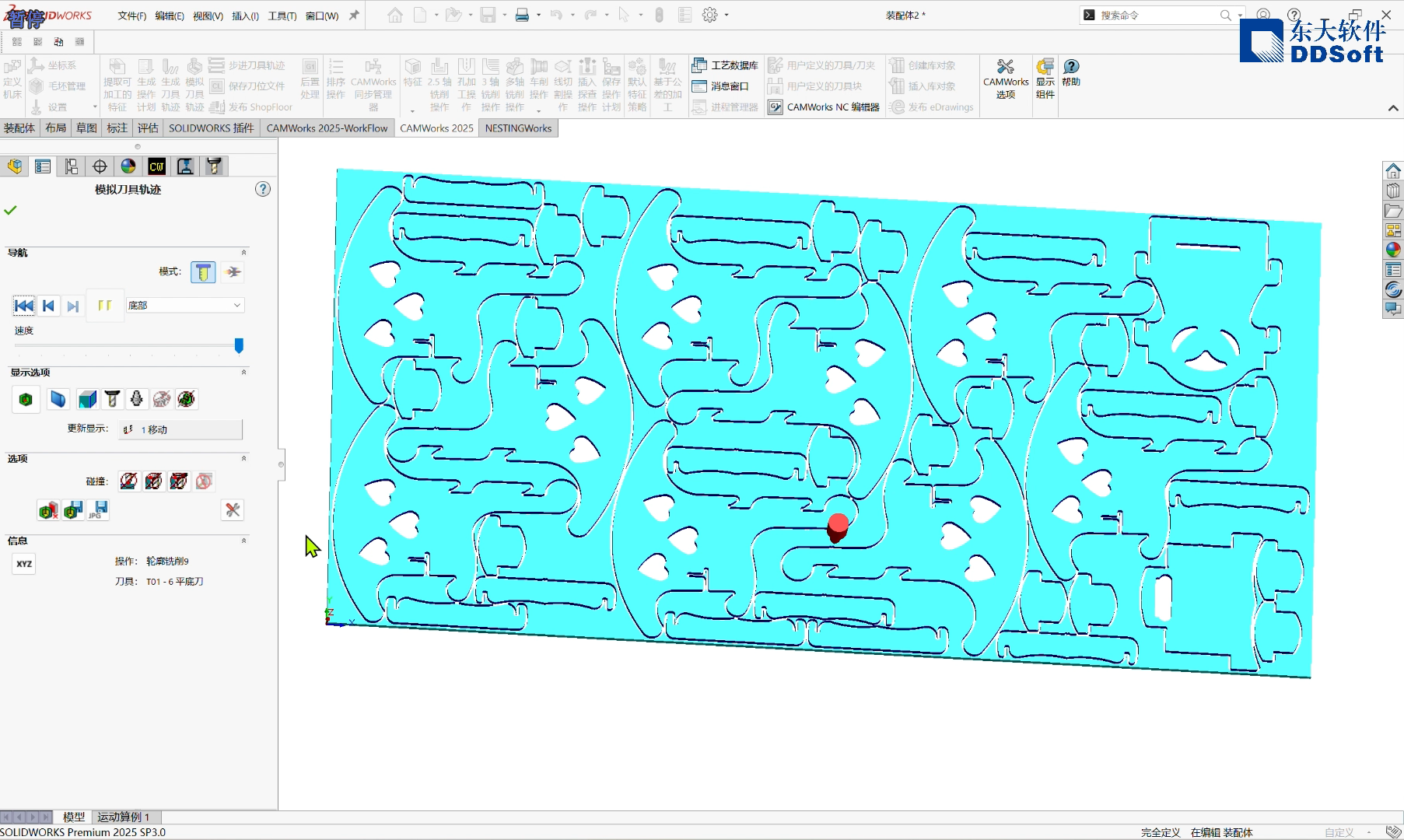

路径最优化:生成高效刀具路径,减少空刀移动,缩短单件产品加工周期,提升机床有效工时。

标准化与一致性:确保每次加工都使用最优参数,产品质量稳定,不再依赖“老师傅”的经验。

三、 “双引擎”协同效应的倍增价值分析

NESTINGWorks与CAMWorks的集成,实现了 1+1 > 2 的系统性倍增效应,其核心在于 “数据的无缝贯通”。

协同工作流程:

SolidWorks 3D设计 → (触发) → NESTINGWorks自动排版 → (无缝传递排版方案) → CAMWorks自动识别特征并生成NC代码 → CNC加工中心执行

协同价值体现:

流程压缩,响应迅捷:将传统多软件、多环节的冗长流程,压缩为一条高度自动化的数字流水线。对于定制化订单,能够实现“快速报价、快速投产”,抢占市场先机。

变更响应无忧:设计发生变更时,只需更新3D模型,重新运行“双引擎”系统,即可自动获得新的优化排版和加工程序,实现了真正的“设计-制造”关联性。

构建数字化生产中枢:该系统成为企业的制造大脑,将设计意图、材料规划和加工指令完美融合,为企业进一步集成ERP/MES等管理系统打下坚实基础。

四、 实证效益与投资回报分析

实施该“双引擎”系统的企业,通常在以下方面获得可量化的效益:

|

效益维度 |

关键指标提升 |

说明 |

|

经济效益 |

材料利用率提升 10% - 30% |

直接转化为原材料成本的下降,利润率显著提升。 |

|

效率效益 |

CNC编程时间减少 70% - 90% |

从数小时至数天缩短到几分钟至几小时。 |

|

机床有效加工时间提升 15% - 25% |

因等待编程和换料的时间大幅减少。 | |

|

运营效益 |

订单交付周期缩短 30% - 50% |

快速响应市场,提升客户满意度。 |

|

对高技术工人的依赖度降低 |

解决人才瓶颈,普通员工即可完成复杂任务。 | |

|

产品精度与一致性达到新高度 |

减少返工与报废,品牌声誉得以提升。 |

投资回报分析:对于一家中型橱柜或家具制造企业,该系统带来的材料节省和效率提升,其投资回报周期通常在 6至18个月。从长远看,这是一项能够持续产生现金流的战略性资产。

五、 结论与战略建议

结论:

NESTINGWorks与CAMWorks组成的“双引擎”系统,已超越单一工具范畴,它是一套重塑木板加工企业核心生产力的数字化制造平台。它通过精准打击最大的成本项(材料)和最核心的效率瓶颈(编程),为企业构建了在成本控制、生产效率和柔性定制能力上的三重护城河。

战略建议:

顶层规划:企业决策者应将此“双引擎”系统视为实现数字化转型和智能化升级的核心抓手,进行战略性投入。

分步实施:可先从标准化程度较高的产品线开始试点,积累经验后全面推广,确保平滑过渡。

人才配套:在引入系统的同时,加强对现有员工的操作培训,使其从重复劳动中解放出来,转向更具价值的工艺优化与生产管理工作。

在定制化、个性化需求日益主导市场的今天,拥抱NESTINGWorks + CAMWorks这一“增效双引擎”,不再是选择题,而是木板加工企业迈向未来、赢得竞争的必由之路。

1643

1643

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?