✅ 博主简介:擅长数据搜集与处理、建模仿真、程序设计、仿真代码、论文写作与指导,毕业论文、期刊论文经验交流。

✅ 具体问题可以私信或扫描文章底部二维码。

(1)永磁同步电机直驱泵控缸液压系统的数学建模与矢量控制基础是控制策略研究的前提,其核心在于精准构建电机与液压子系统的数学模型,通过矢量控制实现电机转速与转矩的精确调节,为后续压力闭环控制奠定基础。

在永磁同步电机(PMSM)建模环节,首先基于电机电磁感应原理与动力学特性,建立三相静止坐标系(abc)下的数学模型,涵盖电压方程、磁链方程与转矩方程。考虑到电机控制中需简化耦合关系,通过 Clarke 变换将 abc 坐标系下的三相电流转换为两相静止坐标系(αβ)的电流,再经 Park 变换转换为两相旋转坐标系(dq),使电机模型解耦为 d 轴(励磁轴)与 q 轴(转矩轴)独立控制的线性系统 ——d 轴控制电机励磁磁链,q 轴控制输出转矩,大幅降低控制复杂度。建模过程中需纳入电机关键参数,如定子电阻(通常取 0.5Ω~1.2Ω)、d/q 轴电感(如 Ld=8mH、Lq=15mH)、永磁体磁链(如 Ψf=0.18Wb)、转动惯量(如 J=0.002kg・m²)及摩擦系数(如 B=0.005N・s/m),确保模型贴合工业实际电机特性。

泵控缸液压子系统建模需涵盖定量泵、液压缸、液压油特性及负载环节:定量泵的输出流量与电机转速成正比(流量 Q=D・n,D 为泵排量,如 10mL/r;n 为电机转速),需考虑泵的容积效率(通常取 0.92~0.96);液压缸建模需分析无杆腔与有杆腔的压力差(ΔP=P1-P2)、流量连续性方程(考虑内泄漏与外泄漏,泄漏系数如 Kc=1×10⁻¹¹m³/(s・Pa)),以及液压缸的力平衡方程(输出力 F=ΔP・A1 - F_L,A1 为无杆腔面积,F_L 为负载力,如 5kN~20kN);液压油特性需纳入黏度随温度的变化规律(如 40℃时黏度为 40cSt,60℃时降至 25cSt),避免温度波动导致系统阻尼变化影响控制精度。

为实现电机与液压系统的协同仿真,采用 AMESim 与 MATLAB/Simulink 联合建模:在 AMESim 中搭建液压子系统物理模型,包括定量泵(选用 “Hydraulic Pumps and Motors” 库中的定量泵模块)、液压缸(“Hydraulic Cylinders” 库中的双作用缸模块)、压力传感器(“Hydraulic Sensors” 库中的压力测量模块)及负载模块(“Mechanical Loads” 库中的恒力负载模块);在 MATLAB/Simulink 中搭建 PMSM 矢量控制系统模型,包括 dq 坐标变换模块、PI 调节器(d 轴电流调节器与 q 轴转速调节器)、SVPWM(空间矢量脉宽调制)模块;通过 AMESim 与 Simulink 的接口模块(“Simulink Interface” 库)实现数据交互,如 Simulink 输出的 PWM 信号控制 AMESim 中的电机转速,AMESim 反馈的液压压力与负载力作为 Simulink 的控制输入。

PMSM 矢量控制的核心是 SVPWM 算法,其通过合成空间电压矢量实现电机定子磁链的圆形旋转,提升电流波形正弦度与电机运行效率。SVPWM 算法的实现步骤包括:首先根据 d/q 轴电压指令(Ud、Uq)计算参考空间电压矢量的幅值与相位,确定其所在的扇区(共 6 个扇区,覆盖 360° 电角度);然后根据扇区选择相邻的两个基本空间矢量与零矢量,通过伏秒平衡原理计算各矢量的作用时间;最后根据开关管导通逻辑生成 PWM 信号,控制逆变器中 MOS 管的通断(如扇区 Ⅰ 中,先导通 V1、V6,再导通 V1、V2,零矢量选择 V0 或 V7)。为验证矢量控制的性能,在 Simulink 中设置额定转速指令(如 1500r/min),仿真结果显示:电机转速从 0 升至额定值的调整时间小于 0.2s,超调量小于 5%,稳态转速误差小于 1r/min;定子电流波形正弦度良好,总谐波畸变率(THD)低于 3%,证明矢量控制可实现电机的高精度、高稳定性调速,为液压系统提供稳定的流量输入。

(2)永磁同步电机直驱泵控缸液压系统的压力闭环控制策略设计与性能对比是核心研究内容,需针对液压系统的非线性(如负载波动、泄漏变化)与滞后特性,设计传统 PID 与智能 PID(模糊 PID)控制策略,通过仿真与实验验证不同策略的控制精度、动态响应及抗干扰能力。

传统 PID 压力控制器的设计以液压系统压力偏差(ΔP=P_ref - P_act,P_ref 为期望压力,P_act 为实际压力)为输入,输出为 PMSM 的转速调整指令(通过改变泵输出流量调节液压缸压力)。PID 控制器的参数整定是关键,采用 Ziegler-Nichols 整定法:首先将 Ki、Kd 设为 0,逐步增大 Kp 直至系统出现等幅振荡,记录此时的临界比例系数 Kcr 与振荡周期 Tcr;然后根据经验公式确定 PID 参数(如 Kp=0.6Kcr、Ki=2Kp/Tcr、Kd=KpTcr/8)。以某液压系统为例,当期望压力 P_ref=15MPa 时,临界 Kcr=3.2,Tcr=0.8s,整定后 Kp=1.92、Ki=4.8、Kd=0.192。仿真分析参数对系统的影响显示:Kp 增大可加快压力响应速度(如 Kp 从 1.5 增至 2.5 时,调整时间从 1.8s 缩短至 1.2s),但过大易导致压力超调(Kp=3.0 时超调量达 18%);Ki 增大可减小稳态压力误差(Ki 从 3.0 增至 5.0 时,稳态误差从 0.5MPa 降至 0.1MPa),但过大易引发系统波动(Ki=6.0 时出现持续振荡);Kd 增大可抑制超调(Kd 从 0.1 增至 0.3 时,超调量从 15% 降至 8%),但过大易导致响应滞后(Kd=0.5 时调整时间延长至 2.0s)。

模糊 PID 压力控制器的设计旨在解决传统 PID 对非线性系统适应性差的问题,通过模糊逻辑动态修正 PID 参数。其核心结构包括模糊化模块、模糊规则库、模糊推理与解模糊模块:输入变量为压力偏差 ΔP(量化范围 [-6,6],语言变量为 “负大(NB)、负中(NM)、负小(NS)、零(ZO)、正小(PS)、正中(PM)、正大(PB)”)与偏差变化率 ΔP_dot(量化范围 [-6,6],语言变量同 ΔP);输出变量为 PID 参数修正量 ΔKp、ΔKi、ΔKd(量化范围分别为 [-0.5,0.5]、[-0.2,0.2]、[-0.05,0.05]);模糊规则库基于液压系统控制经验制定,共 49 条规则(如 “当 ΔP=PB 且 ΔP_dot=PB 时,需增大 Kp、减小 Ki、增大 Kd,即 ΔKp=PB、ΔKi=NB、ΔKd=PB”,避免压力超调;“当 ΔP=ZO 且 ΔP_dot=ZO 时,需微调参数,即 ΔKp=ZO、ΔKi=ZO、ΔKd=ZO”,保证稳态精度);隶属度函数选用三角形函数(计算简便且分辨率高),解模糊采用重心法(输出更平滑的参数修正量)。

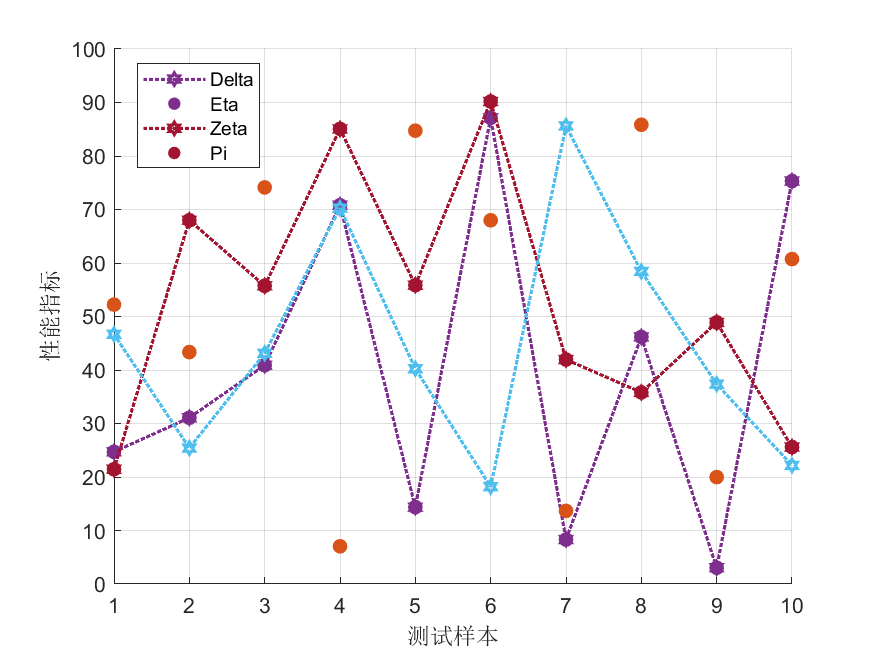

两种控制策略的仿真对比在 MATLAB/Simulink 中开展,分别设置阶跃压力指令(P_ref 从 0MPa 跃升至 20MPa)与正弦压力指令(P_ref=15+5sin (2πt) MPa):在阶跃指令下,传统 PID 的调整时间为 1.5s,超调量为 12%,稳态误差为 0.3MPa;模糊 PID 的调整时间缩短至 0.3s,超调量降至 3%,稳态误差小于 0.1MPa,且无波动达到稳定状态。在正弦指令下,传统 PID 的最大跟随误差为 1.2MPa,相位滞后为 15°;模糊 PID 的最大跟随误差减小至 0.3MPa,相位滞后降至 5°,跟随效果显著优于传统 PID。此外,抗干扰仿真(在 t=2s 时负载力从 10kN 突变至 15kN)显示:传统 PID 的压力波动幅度为 2.5MPa,恢复稳定时间为 0.8s;模糊 PID 的压力波动幅度仅为 0.8MPa,恢复稳定时间为 0.2s,证明其对负载扰动的抑制能力更强,更适用于液压系统的非线性工况。

(3)永磁同步电机直驱泵控缸液压系统的动态性能优化与节能分析是拓展系统应用范围的关键,需通过引入先进控制算法提升系统鲁棒性,同时对比传统阀控缸系统验证其节能优势,为工业应用提供性能与经济性支撑。

动态性能优化首先引入前馈 - 反馈复合控制策略:前馈控制基于液压缸的负载压力与运动速度,提前计算所需的电机转速指令(如根据负载压力 P_L 计算泵输出流量 Q_req=K・P_L,再转换为电机转速 n_req=Q_req/D),补偿系统滞后;反馈控制采用模糊 PID,修正前馈控制的偏差,形成 “前馈补偿 + 模糊 PID 校正” 的双重控制。仿真结果显示:相比单独模糊 PID,复合控制的调整时间进一步缩短 15%(从 0.3s 降至 0.255s),跟随误差减小 20%(从 0.3MPa 降至 0.24MPa),在快速变负载工况(如负载力每秒变化 5kN)下,压力波动幅度降低至 0.5MPa 以下。其次,针对液压系统的参数摄动(如泵容积效率下降、液压缸泄漏增大),引入滑模控制:设计滑模面 s=ΔP + λ∫ΔPdt(λ 为权重系数,取 0.5~2),确保系统状态快速收敛至滑模面;采用指数趋近律(ṡ=-εsign (s)-ks,ε>0,k>0),避免传统滑模控制的 “抖振” 问题(通过边界层厚度 δ=0.1MPa 平滑 sign 函数)。滑模控制仿真显示:当泵容积效率从 0.95 降至 0.85 时,传统模糊 PID 的压力超调量从 3% 增至 8%,而滑模控制的超调量始终小于 4%;当液压缸泄漏系数增大 50% 时,滑模控制的稳态误差仍小于 0.15MPa,鲁棒性显著提升。

节能分析以工业常见的恒速电机直驱阀控缸系统为对比对象,在 AMESim 中搭建两种系统模型:恒速阀控缸系统采用额定转速 1500r/min 的异步电机驱动定量泵,通过电液伺服阀节流调节流量,存在节流损失与溢流损失;永磁同步电机直驱泵控缸系统采用 PMSM 按需调速,无节流元件,仅存在容积损失与机械损失。选取注塑机典型工况(合模→注射→保压→开模,总周期 20s),设置仿真参数:合模阶段负载力 20kN、压力 18MPa、时间 5s;注射阶段负载力 15kN、压力 15MPa、时间 8s;保压阶段负载力 10kN、压力 12MPa、时间 4s;开模阶段负载力 8kN、压力 10MPa、时间 3s。通过 MATLAB 计算两种系统的能耗:恒速阀控缸系统的总输入功率包括电机输入功率(平均 12kW)与伺服阀节流损失功率(平均 5kW),总输入能耗为(12+5)×20=340kJ,损失能耗(节流 + 溢流 + 机械损失)为(5+2+1)×20=160kJ;永磁同步电机直驱泵控缸系统的电机输入功率随工况变化(合模阶段 8kW、注射阶段 6kW、保压阶段 3kW、开模阶段 2kW),平均输入功率 4.5kW,损失能耗(容积 + 机械损失)为(0.8+0.5)×20=26kJ。计算可得:直驱泵控缸系统总输入能耗较恒速阀控缸系统降低(340-90)/340×100%≈73.5%,总损失能耗降低(160-26)/160×100%≈83.8%。进一步分析不同负载工况下的节能稳定性:当负载力从 5kN 增至 25kN 时,直驱系统的节能率始终保持在 70% 以上,而恒速阀控缸系统的损失能耗随负载增大线性增加(负载 25kN 时损失能耗达 240kJ),证明直驱系统在变负载工况下仍具备优异的节能效果。

此外,通过实验平台验证仿真结论:实验平台采用额定功率 7.5kW 的 PMSM(型号 130ST-M07725)、排量 10mL/r 的定量泵(型号 PV2R1-10)、内径 80mm 的液压缸(行程 300mm),压力传感器(精度 0.1MPa)与功率分析仪(精度 0.5 级)。实验结果显示:阶跃压力指令下,模糊 PID 的调整时间为 0.32s,与仿真值(0.3s)误差小于 7%;注塑机工况下,直驱系统总输入能耗为 95kJ,恒速阀控缸系统为 350kJ,节能率 72.9%,与仿真结果(73.5%)基本一致,验证了控制策略与节能分析的可靠性。

function [sys,x0,str,ts,simStateCompliance] = fuzzy_pid_pmsm(t,x,u,flag)

switch flag,

case 0, % 初始化

[sys,x0,str,ts,simStateCompliance] = mdlInitializeSizes;

case 1, % 导数更新(无状态变量,返回0)

sys = mdlDerivatives(t,x,u);

case 2, % 离散状态更新(无离散状态,返回x)

sys = mdlUpdate(t,x,u);

case 3, % 输出计算(核心:模糊PID参数修正与转速指令计算)

sys = mdlOutputs(t,x,u);

case 4, % 积分输出(无积分,返回0)

sys = mdlGetTimeOfNextVarHit(t,x,u);

case 9, % 终止(无操作)

sys = mdlTerminate(t,x,u);

otherwise, % 错误处理

DAStudio.error('Simulink:blocks:unhandledFlag', num2str(flag));

end

simStateCompliance = 'UnknownSimState';

% 初始化函数:设置输入输出端口、状态变量

function [sys,x0,str,ts] = mdlInitializeSizes

sizes = simsizes;

sizes.NumContStates = 0; % 连续状态变量数

sizes.NumDiscStates = 0; % 离散状态变量数

sizes.NumOutputs = 1; % 输出数(电机转速指令)

sizes.NumInputs = 2; % 输入数(ΔP、ΔP_dot)

sizes.DirFeedthrough = 1; % 直接馈通(输出依赖输入)

sizes.NumSampleTimes = 1; % 采样时间数

sys = simsizes(sizes);

x0 = []; % 无状态变量,初始值为空

str = []; % 无特殊字符串

ts = [0.001 0]; % 采样时间0.001s(液压系统高频响应需求)

% 导数更新函数(无连续状态,返回空)

function sys = mdlDerivatives(t,x,u)

sys = [];

% 离散更新函数(无离散状态,返回x)

function sys = mdlUpdate(t,x,u)

sys = x;

% 输出计算函数(核心逻辑)

function sys = mdlOutputs(t,x,u)

% 1. 读取输入:压力偏差ΔP、偏差变化率ΔP_dot

delta_P = u(1); % 输入1:ΔP = P_ref - P_act (MPa)

delta_P_dot = u(2); % 输入2:ΔP_dot = d(ΔP)/dt (MPa/s)

% 2. PID初始参数(Ziegler-Nichols整定结果)

Kp0 = 1.92; % 初始比例系数

Ki0 = 4.8; % 初始积分系数

Kd0 = 0.192; % 初始微分系数

% 3. 输入变量模糊化(量化范围[-6,6],采用三角形隶属度函数)

% 3.1 压力偏差ΔP的模糊化(语言变量:NB,NM,NS,ZO,PS,PM,PB)

% 隶属度函数参数:[左边界, 峰值, 右边界]

mf_delta_P = {

[-6, -6, -4], % NB

[-6, -4, -2], % NM

[-4, -2, 0], % NS

[-2, 0, 2], % ZO

[0, 2, 4], % PS

[2, 4, 6], % PM

[4, 6, 6] % PB

};

% 计算ΔP的各语言变量隶属度

mu_delta_P = calc_membership(delta_P, mf_delta_P);

% 3.2 偏差变化率ΔP_dot的模糊化(同ΔP的隶属度函数)

mf_delta_P_dot = mf_delta_P;

mu_delta_P_dot = calc_membership(delta_P_dot, mf_delta_P_dot);

% 4. 模糊规则库(49条规则,输出ΔKp,ΔKi,ΔKd的语言变量)

% 规则格式:[ΔP语言变量索引, ΔP_dot语言变量索引, ΔKp索引, ΔKi索引, ΔKd索引]

% 索引对应:1=NB,2=NM,3=NS,4=ZO,5=PS,6=PM,7=PB

rules = [

1,1,1,1,7; 1,2,1,1,6; 1,3,2,1,5; 1,4,2,2,4; 1,5,3,2,3; 1,6,3,3,2; 1,7,4,3,1;

2,1,1,1,7; 2,2,1,2,6; 2,3,2,2,5; 2,4,2,3,4; 2,5,3,3,3; 2,6,4,3,2; 2,7,4,4,1;

3,1,2,1,6; 3,2,2,2,5; 3,3,3,2,4; 3,4,3,3,3; 3,5,4,3,2; 3,6,5,4,2; 3,7,5,4,1;

4,1,2,2,6; 4,2,3,2,5; 4,3,3,3,4; 4,4,4,4,4; 4,5,5,4,3; 4,6,5,5,2; 4,7,6,5,2;

5,1,3,3,5; 5,2,3,3,4; 5,3,4,3,3; 5,4,5,4,3; 5,5,5,5,2; 5,6,6,5,1; 5,7,6,6,1;

6,1,3,3,4; 6,2,4,4,3; 6,3,5,4,3; 6,4,5,5,2; 6,5,6,5,1; 6,6,6,6,1; 6,7,7,6,1;

7,1,4,4,4; 7,2,4,4,3; 7,3,5,5,2; 7,4,6,5,2; 7,5,6,6,1; 7,6,7,6,1; 7,7,7,7,1;

];

% 5. 模糊推理(Mamdani法,最大最小合成)

% 输出变量量化范围:ΔKp∈[-0.5,0.5], ΔKi∈[-0.2,0.2], ΔKd∈[-0.05,0.05]

mf_delta_Kp = mf_delta_P; % ΔKp隶属度函数同ΔP

mf_delta_Ki = mf_delta_P; % ΔKi隶属度函数同ΔP

mf_delta_Kd = mf_delta_P; % ΔKd隶属度函数同ΔP

delta_Kp = fuzzy_inference(mu_delta_P, mu_delta_P_dot, rules, mf_delta_Kp, 3);

delta_Ki = fuzzy_inference(mu_delta_P, mu_delta_P_dot, rules, mf_delta_Ki, 4);

delta_Kd = fuzzy_inference(mu_delta_P, mu_delta_P_dot, rules, mf_delta_Kd, 5);

% 6. 修正后PID参数(限制参数范围,避免失控)

Kp = Kp0 + delta_Kp;

Kp = max(min(Kp, 3.0), 1.0); % Kp范围[1.0,3.0]

Ki = Ki0 + delta_Ki;

Ki = max(min(Ki, 6.0), 2.0); % Ki范围[2.0,6.0]

Kd = Kd0 + delta_Kd;

Kd = max(min(Kd, 0.4), 0.1); % Kd范围[0.1,0.4]

% 7. PID计算(位置式PID,输出压力控制量ΔU)

persistent integral_P error_prev % 积分项、上一时刻误差(持久化存储)

if isempty(integral_P), integral_P = 0; end

if isempty(error_prev), error_prev = 0; end

integral_P = integral_P + delta_P * 0.001; % 积分项(采样时间0.001s)

derivative_P = (delta_P - error_prev) / 0.001; % 微分项

delta_U = Kp * delta_P + Ki * integral_P + Kd * derivative_P; % PID输出(压力控制量)

error_prev = delta_P; % 更新上一时刻误差

% 8. 压力控制量转换为电机转速指令(基于泵流量公式Q=D·n)

D_pump = 10e-6; % 泵排量(m³/r),10mL/r=10×10^-6 m³/r

n_ref = delta_U * 1e6 * 60 / (D_pump * 1e6); % 转速(r/min),ΔU单位MPa(1MPa=1e6 Pa)

n_ref = max(min(n_ref, 2000), 0); % 限制转速范围[0,2000r/min],避免电机过载

% 9. 输出电机转速指令

sys = n_ref;

% 终止函数(无操作)

function sys = mdlTerminate(t,x,u)

sys = [];

% 子函数1:计算隶属度(三角形隶属度函数)

function mu = calc_membership(x, mf)

mu = zeros(1,7); % 7个语言变量的隶属度

for i = 1:7

a = mf{i}(1); % 左边界

b = mf{i}(2); % 峰值

c = mf{i}(3); % 右边界

if x <= a

mu(i) = 0;

elseif a < x && x <= b

mu(i) = (x - a) / (b - a);

elseif b < x && x < c

mu(i) = (c - x) / (c - b);

else

mu(i) = 0;

end

end

% 子函数2:模糊推理(Mamdani法,重心法解模糊)

function delta = fuzzy_inference(mu1, mu2, rules, mf, out_col)

% mu1:ΔP隶属度, mu2:ΔP_dot隶属度, rules:规则库, mf:输出隶属度函数, out_col:输出列索引

fire_strength = zeros(49,1); % 49条规则的触发强度

for i = 1:49

idx1 = rules(i,1); % ΔP规则索引

idx2 = rules(i,2); % ΔP_dot规则索引

fire_strength(i) = min(mu1(idx1), mu2(idx2)); % 最小触发强度

end

% 解模糊(重心法)

numerator = 0; % 分子

denominator = 0; % 分母

for i = 1:49

idx_out = rules(i, out_col); % 输出语言变量索引

mf_param = mf{idx_out}; % 输出隶属度函数参数

% 计算隶属度函数的重心(三角形重心:(a+b+c)/3)

centroid = (mf_param(1) + mf_param(2) + mf_param(3)) / 3;

numerator = numerator + fire_strength(i) * centroid;

denominator = denominator + fire_strength(i);

end

if denominator == 0

delta = 0; % 无规则触发时,修正量为0

else

delta = numerator / denominator;

end

% 量化范围映射([-6,6]映射到实际输出范围)

if out_col == 3 % ΔKp:[-6,6]→[-0.5,0.5]

delta = delta * (0.5 - (-0.5)) / (6 - (-6)) + (0.5 + (-0.5))/2;

elseif out_col == 4 % ΔKi:[-6,6]→[-0.2,0.2]

delta = delta * (0.2 - (-0.2)) / (6 - (-6)) + (0.2 + (-0.2))/2;

elseif out_col == 5 % ΔKd:[-6,6]→[-0.05,0.05]

delta = delta * (0.05 - (-0.05)) / (6 - (-6)) + (0.05 + (-0.05))/2;

end

如有问题,可以直接沟通

👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇

1233

1233

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?