✅ 博主简介:擅长数据搜集与处理、建模仿真、程序设计、仿真代码、论文写作与指导,毕业论文、期刊论文经验交流。

✅ 具体问题可以私信或扫描文章底部二维码。

(一)洗碗机内胆自动化生产线的前期规划与设计

- 产品工艺流程分析与自动化可行性评估:

- 工艺流程剖析:深入研究洗碗机内胆的结构和制造工艺,将其生产过程分解为多个工序,包括板材切割、折弯、焊接、表面处理、装配等环节。例如,在板材切割工序中,需要根据内胆的尺寸和形状,精确地将大块板材切割成合适的小块,这一过程对切割精度和速度都有较高要求;而在焊接工序,要确保焊接的牢固性和密封性,同时满足一定的美观标准。通过对每个工序的详细分析,明确了各工序的操作流程、技术要求以及相互之间的逻辑关系,绘制出详细的工艺流程图,为后续的自动化设计提供了基础框架。

- 自动化可行性研究:针对每个工序,评估其自动化实现的可能性和难易程度。考虑因素包括工艺的复杂性、设备的可替代性、产品质量的稳定性以及成本效益等。例如,对于板材切割工序,由于其操作相对规范且精度要求可通过数控设备实现,具备较高的自动化可行性;而对于一些装配工序,若涉及到复杂的零部件配合和人工调整环节,自动化实施可能需要更先进的机器人技术和智能视觉系统来辅助完成,但总体上也是可行的。通过这一评估,确定了哪些工序可以率先实现自动化,哪些需要进一步的技术研发或改进才能实现自动化,从而为生产线的自动化改造制定了合理的路线图。

- 生产线设备自动化需求与节拍计算:

- 设备自动化需求分析:根据工艺流程和自动化可行性评估结果,对生产线的主要设备进行自动化需求分析。对于切割设备,需要具备高精度的数控系统,能够快速准确地执行切割指令,同时具备自动换刀和废料处理功能;折弯设备则应实现自动化的折弯角度调整和板材定位;焊接设备要能够实现自动化的焊接路径规划和参数控制,可能还需要配备机器人手臂来提高焊接的灵活性和质量。此外,还需要考虑设备之间的自动化衔接,如通过传送带、机械臂等实现零部件在不同工序之间的自动传输,减少人工干预,提高生产效率和产品质量的稳定性。

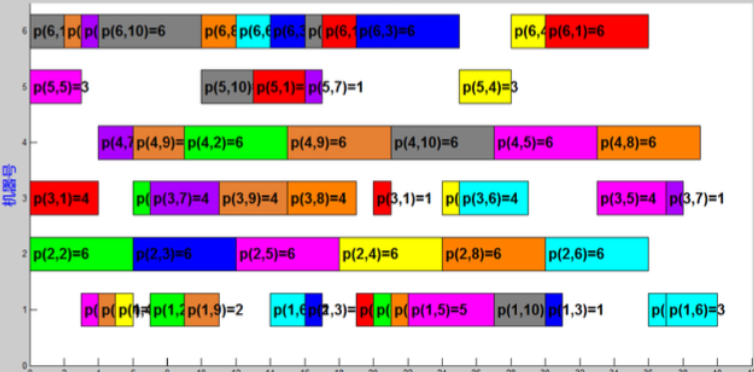

- 节拍计算与生产线总体设计:基于市场预测分析,了解洗碗机内胆的市场需求数量和交货期要求,以此计算出自动化生产线的节拍改造需求。例如,如果市场预计未来一年内需要生产 10 万台洗碗机内胆,假设生产线每年工作 2000 小时,扣除必要的设备维护和调试时间,初步计算出生产线的节拍应达到每小时生产 50 件左右。以这个节拍需求为基础,重新设计生产线的布局和设备配置,确保各工序的生产能力能够满足节拍要求,同时避免出现生产瓶颈。在总体设计中,充分考虑设备的占地面积、物料流动方向、人员操作空间等因素,绘制出生产线的平面布局图和三维模型,对生产线的整体架构和运行方式进行了详细规划,使生产线既满足生产工艺要求,又具有良好的人机工程学性能和可扩展性。

(二)自动化生产工序设计与优化

- 关键工序的自动化实现:

- 自动化设备选型与定制:针对确定需要自动化生产的多个工序,如上述的板材切割、折弯、焊接等工序,进行设备选型和定制。在板材切割工序中,选择高精度的激光切割机或数控等离子切割机,根据内胆板材的材质和厚度,确定合适的切割功率和速度参数,并配备自动化的上料和下料装置,实现板材的连续切割加工。对于折弯工序,选用数控折弯机,通过编程控制折弯角度和模具的运动轨迹,同时安装自动化的板材定位和夹紧装置,确保折弯精度和一致性。在焊接工序,采用机器人焊接系统,根据内胆的焊接部位和焊缝要求,选择合适的焊接机器人型号,并配备相应的焊接电源、焊枪和焊接夹具,通过示教编程或离线编程的方式,实现机器人对焊接过程的精确控制,提高焊接质量和效率。

- 工序流程优化与质量控制:在实现工序自动化的过程中,对各工序的流程进行进一步优化,消除不必要的操作步骤和等待时间。例如,在板材切割后,通过自动化的检测装置对切割尺寸和质量进行实时检测,不合格的板材能够及时被分拣出来进行返工或报废处理,避免进入下一道工序造成浪费和质量问题。同时,建立完善的质量追溯系统,对每个内胆在生产过程中的工艺参数、设备运行数据、操作人员信息等进行记录和存储,以便在出现质量问题时能够快速追溯到问题根源,采取有效的改进措施,确保产品质量的稳定性和可靠性。

- 工序间的自动化衔接与协调:

- 物料传输系统设计:为了实现工序间的自动化衔接,设计了高效的物料传输系统。采用传送带、悬挂链、自动导引车(AGV)等多种传输方式相结合,根据不同工序的生产节拍和物料特点,合理规划物料的传输路径和速度。例如,在切割工序完成后,通过传送带将切割好的板材快速传输到折弯工序的上料位置,折弯完成后的半成品再由 AGV 运输到焊接区域进行焊接加工。同时,在物料传输过程中,设置自动化的定位和夹紧装置,确保物料在各工序之间的准确交接,避免因物料位置偏差导致的加工误差或设备故障。

- 生产过程监控与调度:建立生产过程监控系统,实时采集各工序设备的运行状态、生产数据和故障信息,通过中央控制系统对整个生产线进行实时调度和管理。当某一工序出现设备故障或生产异常时,系统能够及时发出警报,并自动调整其他工序的生产节奏,避免因局部问题导致整个生产线的停产。同时,根据生产线上的物料库存情况和订单需求,动态调整各工序的生产任务和物料配送计划,实现生产线的柔性化生产,提高生产效率和资源利用率。

(三)生产线的节拍优化与机器人应用

- 岗位节拍的重新设计与平衡:

- 节拍优化原则与方法:依据生产线总体节拍要求,运用工业工程的方法对各岗位的节拍进行重新设计和平衡。首先,对每个工序的操作时间进行详细测定,包括设备运行时间、物料装卸时间、操作人员的手动操作时间等,找出影响节拍的关键因素。然后,通过优化设备参数、改进操作方法、合理分配工作量等措施,缩短各工序的操作时间,使各岗位的节拍尽可能接近生产线的总体节拍。例如,在装配工序中,通过优化零部件的装配顺序和工具的使用方法,减少了操作人员的装配时间;对于一些设备操作时间较长的工序,如表面处理工序,通过增加设备数量或采用更高效的处理工艺,提高了该工序的生产能力,从而实现了生产线的节拍平衡。

- 人员配置与岗位调整:根据节拍优化后的结果,对生产线上的人员配置进行相应调整。减少了一些操作简单、劳动强度大且节拍较快的工序的人员数量,将这些人员合理分配到节拍较长或技术要求较高的岗位上,实现人员的优化配置。同时,对一些岗位的工作职责和工作范围进行重新划分,使每个岗位的工作内容更加饱满和均衡,提高了人员的工作效率和生产线的整体效益。例如,在物料搬运岗位,原本需要多名工人进行手动搬运,经过节拍优化和设备自动化改造后,减少了人员数量,并将这些人员培训后安排到自动化设备的监控和维护岗位上,提升了生产线的自动化水平和人员的技能水平。

- 机器人选型与夹具设计:

- 机器人选型依据:为满足自动化生产需求,根据生产线的工序特点、工作环境和生产节拍,进行机器人选型。考虑因素包括机器人的负载能力、工作范围、运动精度、重复定位精度、编程方式等。例如,在焊接工序中,选择具有较高负载能力和精确运动控制能力的弧焊机器人,能够满足内胆焊接对焊缝质量和焊接速度的要求;而在物料搬运和装配工序中,选用具有灵活操作性能和较大工作范围的工业机器人,能够快速准确地完成零部件的取放和装配任务。同时,还考虑了机器人的品牌和售后服务,选择市场上口碑较好、技术成熟的机器人产品,确保机器人的稳定运行和长期维护。

- 机器人配套夹具设计:针对不同工序的产品取放和操作要求,设计了与机器人相配套的夹具。夹具的设计充分考虑了内胆的形状、尺寸和材质特点,确保能够牢固地夹持产品,同时避免对产品造成损伤。例如,在板材切割后的搬运工序中,设计了真空吸盘式夹具,能够快速准确地吸取切割好的板材,并将其放置到折弯机的工作台上;在焊接工序中,设计了专用的焊接夹具,能够精确地定位内胆的焊接部位,并保证在焊接过程中内胆的位置稳定不变,提高焊接质量和效率。通过合理的机器人选型和夹具设计,实现了机器人在生产线上的高效应用,进一步提高了生产线的自动化程度和生产效率。

LD X000 ; 启动按钮信号

OR M0 ; 启动自保

ANI X001 ; 停止按钮信号

OUT M0 ; 启动中间继电器

LD M0 ; 启动中间继电器

OUT Y000 ; 控制电机接触器线圈,实现电机启动

2696

2696

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?