✅ 博主简介:擅长数据搜集与处理、建模仿真、程序设计、仿真代码、论文写作与指导,毕业论文、期刊论文经验交流。

✅论文数据下载:工业工程毕业论文【数据集】

✅题目与创新点推荐:工业工业毕业论文【题目推荐】

(1)生产线平衡问题基础研究与现状分析

在当今全球化的商业环境中,智能手机相关产业的蓬勃发展既带来了机遇,也伴随着巨大的挑战。X 公司作为一家综合光电企业,其手机摄像模组业务在市场需求增长的背景下,面临着产能瓶颈的困境。为了从根本上解决这一问题,深入研究生产线平衡优化成为关键之举。

生产线平衡问题一直是工业工程领域的重要研究课题,国内外众多学者都对此进行了广泛而深入的探索。通过对相关研究现状的梳理,可以发现生产线平衡的理论与方法在不断演进和完善。早期的研究主要集中在传统的工业工程方法,如方法研究和作业测定,以确定合理的作业流程和时间标准。随着数学规划和计算机技术的发展,越来越多的学者开始运用整数规划、启发式算法等数学工具来解决生产线平衡问题,这些方法能够在更复杂的约束条件下寻求最优解。

在生产线平衡优化的理论与方法综述方面,工业工程的基本原理为生产线平衡提供了坚实的框架。其中,作业测定技术是获取准确生产数据的重要手段。通过时间研究、工作抽样等方法,可以测定生产线各工序的实际作业时间,并在此基础上制定标准作业时间。这不仅为衡量生产线的平衡性提供了基准,也为后续的优化措施提供了数据支持。例如,时间研究可以精确记录每个工序的操作时间、准备时间和空闲时间,从而找出可能存在的时间浪费环节。

此外,生产线平衡的评价指标也是研究的重点内容之一。常用的评价指标包括生产线平衡率、节拍时间、工作站闲置时间等。生产线平衡率反映了各工作站作业时间分配的均衡程度,平衡率越高,说明生产线的资源利用越充分,生产效率越高。节拍时间则是根据市场需求和生产能力确定的生产节奏,它决定了生产线的生产速度和产能。工作站闲置时间则直接体现了各工作站之间作业时间的差异,闲置时间过长会导致生产资源的浪费。通过对这些评价指标的深入理解和计算,可以全面、准确地评估生产线的平衡性,并发现存在的问题。

(2)Z 型产品生产线现状剖析与改善方案制定

深入 X 公司 Z 型产品生产线的现场进行实地调研是了解生产线现状的关键步骤。通过与一线生产人员、管理人员的沟通交流,以及对生产工序和流程的细致观察,可以全面掌握生产线的运行情况。在这个过程中,运用作业测定方法对各工序的作业时间进行精确测量是核心任务之一。

例如,对于某个精密装配工序,需要记录操作人员从拿起零部件开始,到完成装配并进行质量检查的全过程时间。这其中包括了零部件的定位、安装、紧固以及检验等各个操作步骤的时间消耗。经过对整个生产线各工序的逐一测定,得到了详细的作业时间数据。在此基础上,制定标准作业时间时,需要考虑到工人的技能水平差异、设备的运行稳定性以及可能出现的异常情况等因素,通过统计分析和经验判断,确定一个合理的标准作业时间,以确保生产线在正常运行状态下能够达到预期的生产效率。

计算生产线的相关评价指标后,发现 Z 型产品生产线存在着明显的平衡问题。其中,瓶颈工序的存在严重制约了生产线的整体产能。瓶颈工序的作业时间较长,导致其他工作站出现大量的闲置时间,生产资源无法得到有效利用。此外,生产工艺流程中存在一些不合理的环节,如物料搬运路线过长、工序之间的衔接不顺畅等,这些都增加了生产周期和成本。

针对这些问题,制定了基于工业工程理论与 0 - 1 整数规划相结合的生产线平衡改善方案。首先,运用工业工程的方法对生产工艺流程进行重新设计和优化。例如,通过对工序的合并、分解和重排,减少不必要的操作步骤,简化生产流程。对于物料搬运环节,重新规划搬运路线,采用更高效的搬运设备和工具,以降低物料搬运时间和成本。在人机操作方面,进行人机工程学分析,合理安排操作人员与设备的工作任务,提高人机协同效率。例如,根据设备的自动化程度和操作人员的工作负荷,调整设备的操作界面和工作节奏,使操作人员能够更加轻松、高效地完成工作任务。

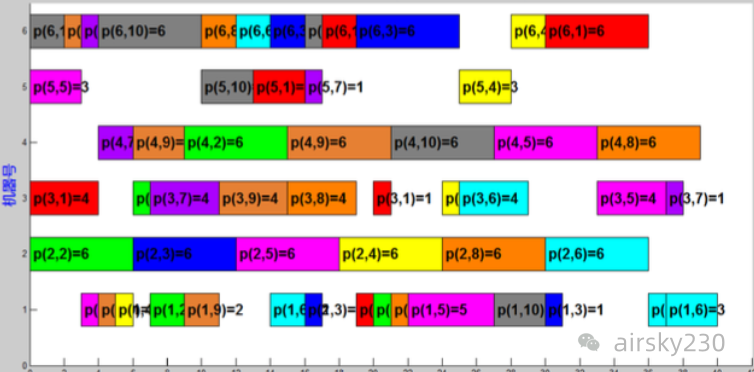

在优化生产工艺流程的基础上,利用 0 - 1 整数规划方法建立第 I 类生产线平衡问题的数学模型。该模型以生产线平衡率最高、工作站数量最少等为目标函数,同时考虑到各工序之间的先后顺序约束、工作站作业时间限制等条件。例如,模型中设定每个工序只能分配到一个工作站,且各工作站的作业时间之和不能超过节拍时间。通过 lingo 软件对该数学模型进行编程求解,可以得到最优化的工作站划分方案。根据这一方案,对生产线布局进行相应的优化调整,使各工作站之间的物料流动更加顺畅,减少物料搬运距离和时间,进一步提高生产效率。

(3)生产线优化效果评价与仿真验证

对优化后的 Z 型产品生产线进行效果评价是衡量优化方案成功与否的重要环节。通过对比优化前后的各项指标,可以直观地看到生产线的改进情况。在生产线平衡率方面,优化后的生产线平衡率得到了显著提高。例如,优化前生产线平衡率仅为 60% 左右,经过优化后,平衡率提升至 80% 以上,这意味着各工作站之间的作业时间分配更加均衡,生产资源得到了更充分的利用。

节拍时间也得到了合理的调整。根据市场需求和生产能力的变化,优化后的节拍时间更加符合实际生产情况,既保证了产品的按时交付,又避免了生产过剩或不足的情况。工作站闲置时间大幅减少,从优化前的平均每个工作站闲置时间占节拍时间的 30% 降低到了 10% 以内,这有效提高了生产设备和人力资源的利用率,降低了生产成本。

针对生产线后续的持续改善,提出了两点建议。一是建立生产线平衡的动态监测机制,定期对生产线的运行情况进行评估和分析,及时发现可能出现的新问题,并采取相应的措施进行调整。例如,可以利用信息化技术,实时采集生产线各工序的作业时间、产量等数据,通过数据分析软件进行处理和分析,快速生成生产线平衡报告,为决策提供依据。二是加强员工培训和技能提升,随着生产线的优化和技术的进步,员工需要不断掌握新的操作技能和知识。通过开展内部培训、外部进修等方式,提高员工的综合素质和工作能力,使其能够更好地适应生产线的变化,为生产线的持续高效运行提供人力保障。

最后,利用 flexsim 仿真软件对优化方案及改善效果进行仿真验证。在仿真模型中,根据实际生产线的布局、设备参数、人员配置等信息进行建模,设置与实际生产相同的生产任务和运行规则。通过模拟生产线的运行过程,可以观察到物料在各工作站之间的流动情况、设备的运行状态、人员的工作负荷等细节。仿真结果表明,优化后的生产线在生产效率、资源利用率等方面都有明显的提升,与实际优化效果相符合,从而验证了针对 Z 型产品生产线的优化方案是可行的,为企业进一步推广和应用该优化方案提供了有力的支持。

# 工序类

class Process:

def __init__(self, name, time):

self.name = name # 工序名称

self.time = time # 工序作业时间

# 计算生产线平衡率

def calculate_balance_ratio(processes, cycle_time):

total_work_time = sum(process.time for process in processes)

number_of_stations = len(processes)

theoretical_minimum_stations = total_work_time / cycle_time

if theoretical_minimum_stations > number_of_stations:

balance_ratio = number_of_stations / theoretical_minimum_stations

else:

balance_ratio = theoretical_minimum_stations / number_of_stations

return balance_ratio

# 示例工序数据

process1 = Process("A", 5)

process2 = Process("B", 8)

process3 = Process("C", 4)

process4 = Process("D", 6)

processes = [process1, process2, process3, process4]

# 假设节拍时间

cycle_time = 10

# 计算生产线平衡率

balance_ratio = calculate_balance_ratio(processes, cycle_time)

print("生产线平衡率:", balance_ratio)

2458

2458

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?