*本文投稿自工程机械制造行业用户张俊

车架是起重机三大结构件之一,其刚度、强度性能对起重机的吊载性能、可靠性、安全性有着至关重要的作用。大量研究表面,汽车燃油消耗的50%是由整车重量引起的,整车重量每降低10%,燃油经济性可提高3.8%。轻量化设计是指在保证其基本性能的情况下,尽可能提高材料利用率,将重量做到最低,这是降低成本节约能耗的重要手段之一。

本文通过 HyperMesh 有限元软件的 OptiStrcut 优化模块,对某汽车起重机车架进行截面尺寸、板厚优化,最终重量降低了253Kg,预计单台节约成本1200元。

1、车架轻量化设计理论

优化理论

轻量化设计通常包含新型材料的开发和自身结构的优化这两种路径,本文则是通过第二种路径来实现车架的轻量化设计。本文的结构优化设计指的是:基于 OptiStruct 内置的可行方向法(MFD),对主体焊接总成的厚度、尺寸进行最佳组合设计的理论与方法。这种设计思想的具体实现方式是:基于一定的程序算法,在设计可行域内,逼近能够满足预期设计目标的、最符合设计要求的状态。由于此内置算法基于的是梯度优化算法,采用这种方案通常不一定能在全局找到最优的一个解,但是能得到一个比之前更优的设计,在工程上具有很重要的实际意义。此优化算法具有以下特征:

-

自动调整设计变量逐渐趋于最优区域,避免了设计人员以经验注意为驱动来进行设计的思路;

-

基于梯度运算的优化算法,大大提高了计算效率;

-

可根据实际情况,设置多个合理的初值点,使得优化结果逐渐趋于全局最优解;

-

可通过设置各个工况“权重”的方式实现多目标的优化设计。

操作步骤

优化过程包含3个关键要素,即设计变量、约束条件、目标函数。设计变量指的是一些影响结构性能的参数如厚度、尺寸、位置、角度等,约束条件指的是对设计变量及结构某些性能的实际限制,目标函数指的是某些性能的最优设计。设计变量在满足约束条件的设计空间内(如尺寸、变形),目标函数在这个设计域内得到最优结果,比如质量最小,其数学表达式模型如下:

-

设计变量: (i=1,2,3,…,n)

-

不等式约束: i=1,2,3, …,p

-

等式约束:j=1,2,3, …,q

-

目标函数:min(或max)

2、有限元模型

模型说明

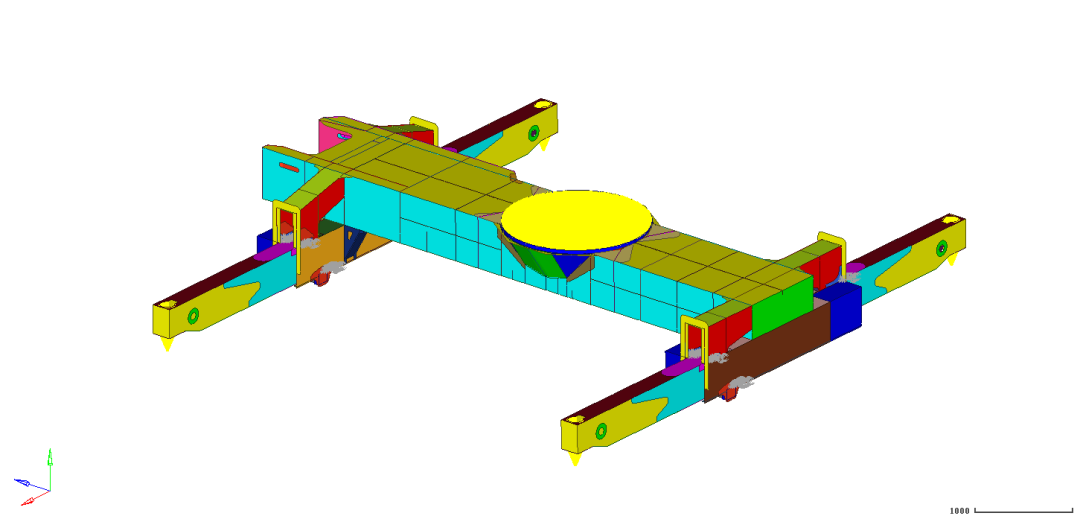

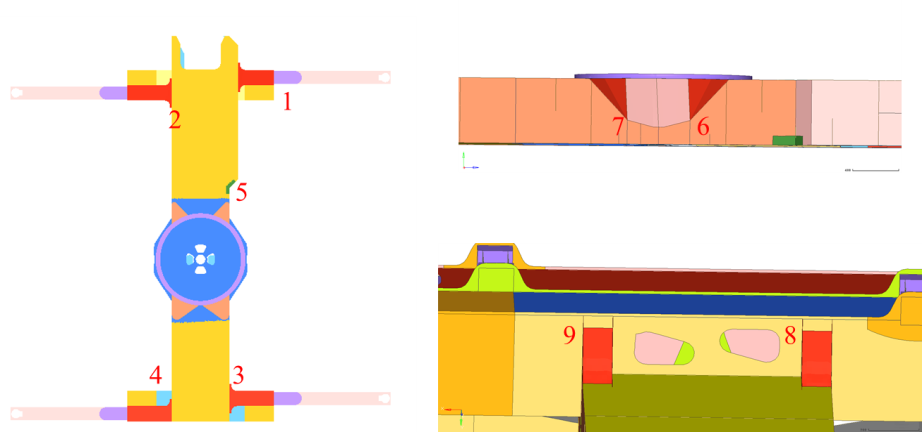

车架截面尺寸650×1100mm,支腿截面尺寸380×250mm;约定车架中回中心为坐标原点,正后方为+X,正右方为+Y,正上方为+Z。车架主体采用薄板件焊接而成,因此采用壳单元来模拟,焊缝连接为将壳单元作延申相交处理,中回座圈采用六面体模拟,支腿搭接处采用MPC滑移面进行模拟,有限元模型见图1:

图1 车架有限元模型

材料

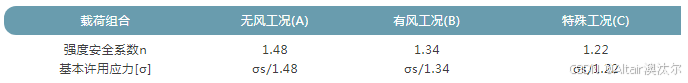

材料许用应力包含拉伸、压缩、弯曲的许用应力,具体参考GB3811-2008以下两种情况进行计算:

(1)对于屈强比σs/σb<0.7,许用应力为钢材屈服点σs除以强度安全系数,具体见下表:

表1 材料许用应力

2) 对于σs/σb≥0.7,基本许用应力为(0.35*σb+0.5*σs)/n,式中:

-

σb钢材抗拉强度;

-

σs/钢材屈服强度;

-

n与载荷类别相应的载荷系数。

车架支腿主体采用HG785钢,其屈强比σs/σb≥0.7,因此按照第二种方式计算其许用应力,其相关参数如下表所示:

表2 材料参数

约束条件

左前支腿底部约束XZ自由度,右前支腿底部约束XYZ自由度,左后支腿底部约束Z自由度,右后支腿底部约束YZ自由度。

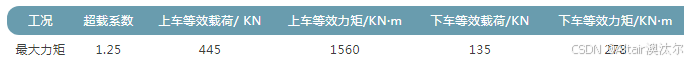

工况

取对车架结构影响最恶劣工况——1.25倍最大起重力矩吊载,分别在前、后、左、右、左前、右前、左后、右后8个方位进行加载,将上车重量(转台、大臂、吊重)、下车重量(车桥、轮胎、驾驶室、车架等)转换到中回中心的垂直力及力矩,具体如下表所示:

表3 等效载荷

3、优化过程

整体思路

车架结构轻量化的基本路线为:使用 HyperMesh 的 Optimization 模块,采用可行方向算法(MFD),在某成熟车型基础上,在保证整体刚度与之前相当的前提下,以主体结构板厚、车架长宽尺寸为设计变量进行优化设计,具体如下:

-

设计变量:车架支腿主体板厚(±30%)、车架宽度(±25mm)、车架高度(±25mm)

-

约束条件:支腿平均变形不低于原车、车架中心点变形不低于原车、车架扭转角不低于原车;

-

目标函数:质量最小。

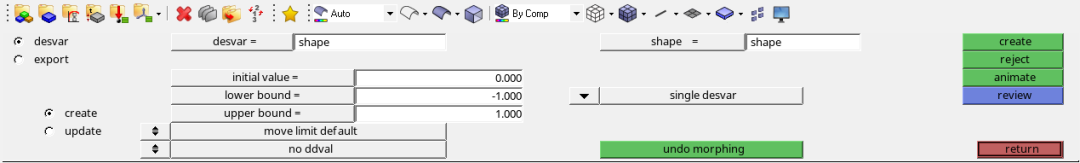

车架界面尺寸参数创建

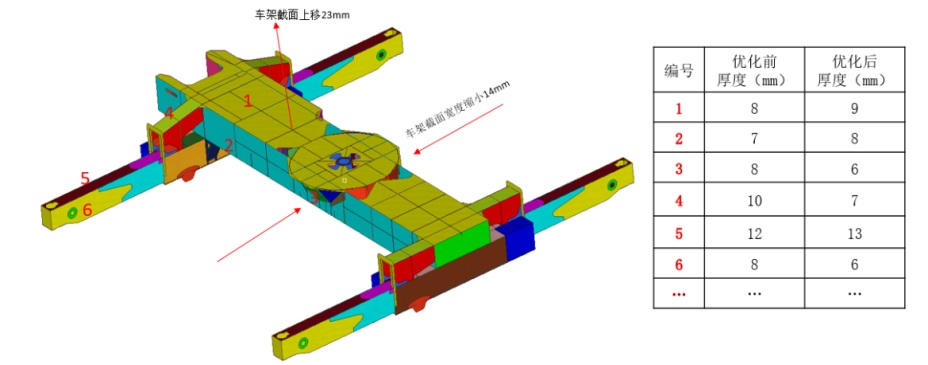

使用 Hypermorph 对车架分别进行高度方向和宽度方向拉伸25mm,然后创建形状尺寸设计变量,如图2所示:

图2 形状尺寸变量

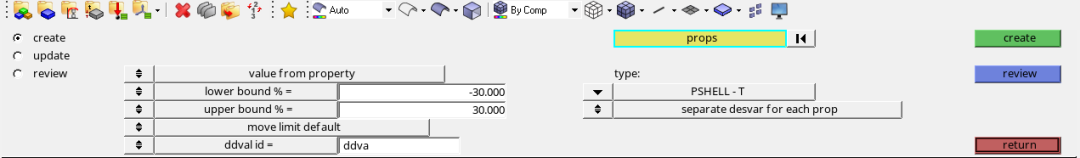

主体结构板厚参数创建

考虑板厚取整数,要先创建离散的变量值,然后创建主要结构件的板厚尺寸设计变量,如图3和图4所示:

图3 离散尺寸

图4 板厚尺寸变量

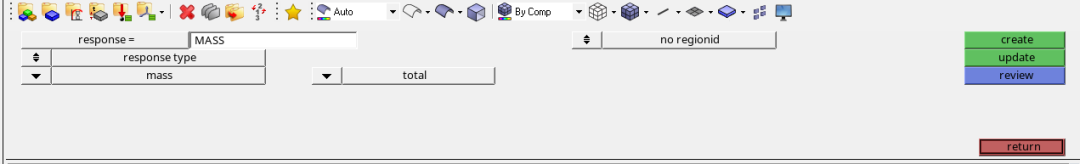

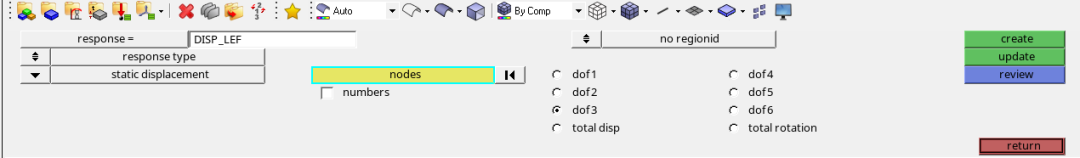

响应创建

分别创建整体质量响应及相关节点位移响应,如图5和图6所示:

图5 质量响应

图6 位移响应

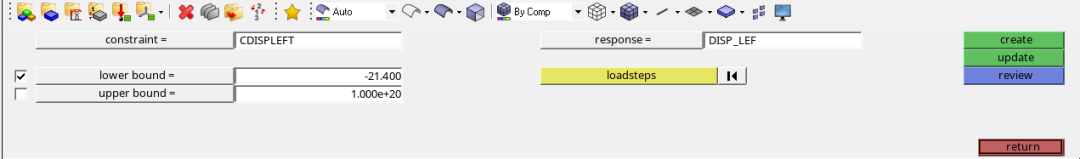

约束及目标创建

创建位移约束(对应满足扭转角要求),创建目标函数为整体质量最小,如图7和图8所示:

图7 约束(位移)

图8 目标函数(质量最小)

仿真结果展示

优化后,主要结构变化示意图如图9所示:

图9 优化后结构变化

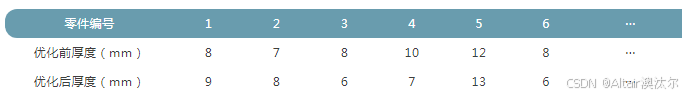

部分板厚优化结果如下表所示:

表4 优化结果

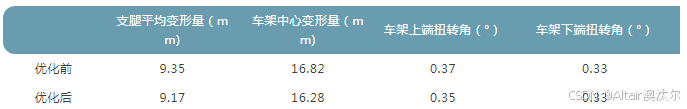

优化前后侧向吊载刚度对比如下表所示:

表5 优化前后侧向吊载刚度比较

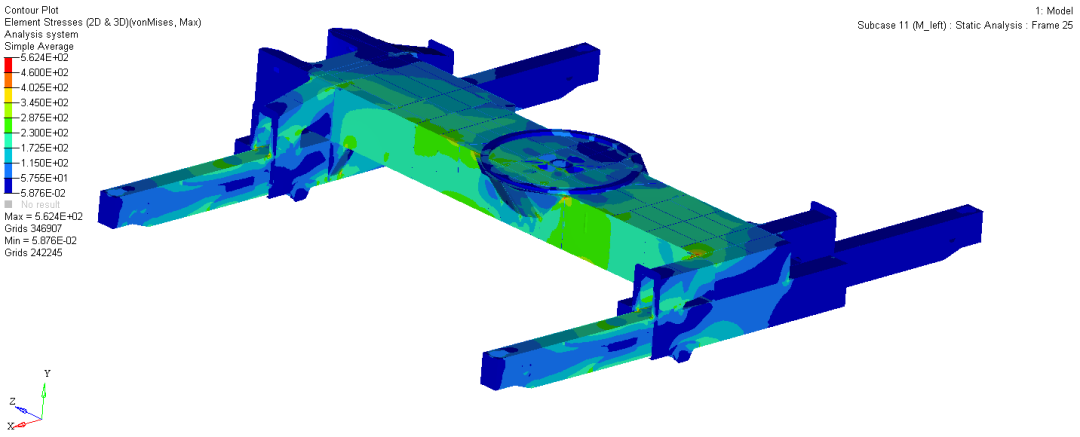

优化后应力满足设计要求,如图10所示:

图10 应力云图(侧方吊载)

4、试验验证

吊载应力验证

在1.25倍最大起重力矩工况下,测出相应危险点应力,测试点见图11:

图11 应力测试点

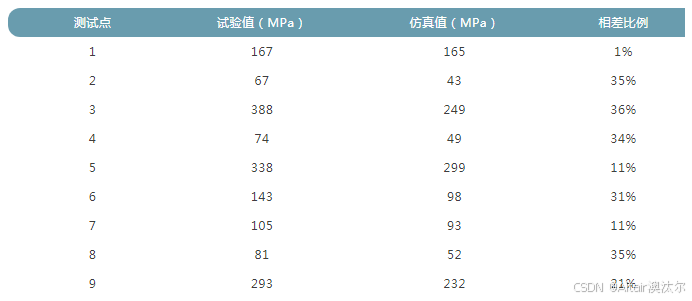

仿真值与测试值对比见表6:

应力均未超过材料许用应力460MPa,仿真值与实测值基本相差不大。

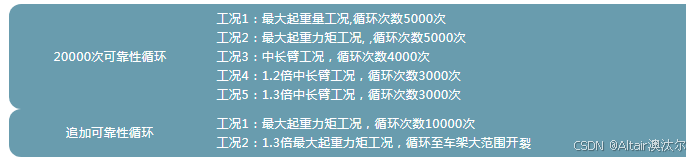

可靠性验证

在疲劳台架试验机上,固定车架中回位置,模拟各个工况下,吊起重物旋转一圈为一个循环,在四个支腿处施加相应支反力,20000次内不出现开裂可判断合格,具体加载工况如下表所示:

表7 耐久性试验工况

(a)追加7200次最大起重力矩,总计22200次

(b)追加7800次最大起重力矩,总计22800次

(c)追加9700次最大起重力矩,总计24700次

图12 可靠性试验

如图12所示为20000次可靠性试验后分别追加7200、7800、9700次最大起重力矩工况的母材开裂情况。共计完成疲劳加载24700次,可靠性试验在试验大纲评审合格判定次数20000次循环范围内未出现关键焊缝开裂,车架试验合格。

5、结论

本文应用 HyperWorks 中的 OptiStruct 对起重机车架进行了轻量化设计,调整车架截面尺寸和部分板件的厚度。经过优化,车架主焊接结构减重253KG(5%),刚度性能比优化前略有提升,应力满足要求,吊载应力测试试验及可靠性试验均满足要求。

申请免费试用

如您对 Altair 软件及解决方案感兴趣

欢迎关注Altair,申请免费试用

全球100个AI应用案例电子书下载

△Altair 正式发布全球100个AI应用案例电子书,内容覆盖10+行业的100个AI应用场景。关注Altair立即获取,了解全球AI驱动工程设计应用成功案例,以及AI技术如何为工业制造业的产品全生命周期带来赋能与革新。

Altair 是计算智能领域的全球指引者之一,在仿真、高性能计算 (HPC) 和人工智能等领域提供软件和云解决方案,服务于16000多家全球企业,应用行业包括汽车、消费电子、航空航天、能源、机车车辆、造船、国防军工、金融、零售等。

近期,Altair被全球工业软件指引者西门子收购,成为西门子数字化工业软件(Siemens Digital Industries Software)旗下成员,进一步巩固西门子在仿真和工业人工智能领域的全球指引者地位,其技术正与西门子Xcelerator解决方案进行深度整合。

更多内容欢迎关注 AltairChina

519

519

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?