——基于双模式AI视觉与多模态预警平台的综合施策

1. 项目背景与核心痛点

在矿山、水泥、冶金及电力等行业,皮带输送机是物料输送的命脉。其转运下料口作为最易发生故障的瓶颈点,堵料问题频发,导致生产中断、设备损坏,甚至引发安全事故。

传统检测方式的局限:

人工巡检:响应滞后、人力成本高、夜间及恶劣环境下效率低下。

机械挡板/行程开关:与物料直接接触,易损坏、误动作率高、检测精度低。

普通视频监控:被动监视,依赖人员时刻关注,无法实现主动预警。

为彻底解决以上痛点,我们推出集成了两种AI视觉检测模式的智慧堵料解决方案,旨在实现对堵料风险的早感知、早预警、早处置,构建主动型安全保障体系。

2. 解决方案总览:双模式AI视觉检测

本方案的核心是提供两种基于AI视觉的检测路径,以适应不同的现场工况,确保在任何环境下都能找到最优解。

方案核心:

模式一:下料口直视AI检测系统

原理:在下料口内部或正前方安装高清防尘工业摄像机,通过深度学习图像识别算法直接监控物料下落状态。

特点:直观精准、可视化管理,能够直接“看到”堵塞的发生。

模式二:皮带流量AI差异检测系统

原理:在封闭式下料口的上游(供料皮带)和下游(接料皮带) 各安装一台AI摄像机,通过算法实时计算并比较两条皮带的相对物料流量。

特点:非接触、抗干扰,适用于无法直接观察下料口的恶劣封闭环境。

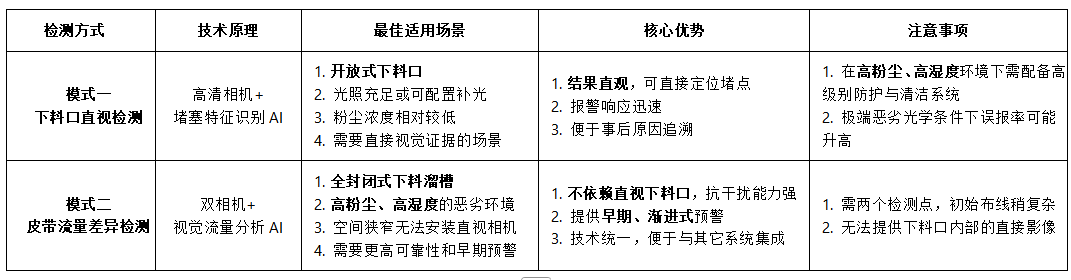

两种模式对比与选型指南:

3. 方案一:下料口直视AI检测系统(针对开放式环境)

3.1 系统构成

感知层:耐高温、防尘防水工业相机,工业级LED补光灯,自动清洁阀。

分析层:嵌入式AI分析盒,内置优化的下料口堵塞识别算法。

执行层:声光报警器,同时将信号接入集控系统。

3.2 核心算法与技术

算法基于改进的YOLO目标检测框架,并针对工业场景进行了专项优化:

多特征融合识别:不仅识别静态的物料堆积,更通过分析物料流的下落轨迹、速度来判断是否发生缓慢性堵塞。

动态抗干扰机制:集成数字降噪、动态曝光调整算法,有效抑制粉尘、水汽、光照突变带来的影响。

自适应学习能力:系统能够持续学习不同物料、不同季节的运行画面,不断提升识别精度。

3.3 实施部署要点

安装位置:选择能完整覆盖下料口物料通过区域的最佳视角,通常位于下料口斜上方。

环境保障:为确保成像质量,必须配备强光补光灯和自动吹扫系统,防止镜面积尘。

4. 方案二:皮带流量AI差异检测系统(针对封闭/恶劣环境)

4.1 系统构成

感知层:分别在供料皮带和接料皮带的合适位置安装两台AI视觉采集单元。

分析层:中央分析服务器(或边缘计算网关),运行视觉流量分析算法。

执行层:输出差异报警信号至预警平台。

4.2 核心算法与技术

此方案的技术关键在于视觉流量计算,而非简单的物体识别。

物料分割:使用语义分割模型(如U-Net)精准识别图像中的“物料”区域,排除皮带和背景干扰。

流量特征提取:同步计算以下关键参数:

装载率:物料在皮带上的覆盖面积。

堆积高度:通过阴影分析或立体视觉技术估算物料的相对体积。

带速:通过跟踪物料特征点计算皮带的实际运行速度。

综合流量计算:将上述特征融合,生成一个综合的相对流量指数(RFI)。

堵料判断:持续比较上游RFI₁与下游RFI₂。当 (RFI₁ - RFI₂) / RFI₁ > 设定阈值 并持续一定时间,即判定为堵料。

4.3 实施部署要点

对称安装:两台相机的安装高度、角度和光照条件应尽量一致,以保证流量计算的基准公平。

模型校准:系统需在正常工况下进行初始校准,学习正常流量波动的范围,设定合理的报警阈值。

5. 与“矿山多模态预警平台”的深度融合

本方案不仅是独立的检测系统,更是矿山多模态预警平台的一个重要感知单元。

5.1 数据融合与集中管理

统一接入:两种检测模式的数据(实时视频、报警信号、流量曲线)通过标准协议(如MQTT/OPC UA)统一接入预警平台。

态势综合感知:平台可将堵料报警与电机电流、设备振动、激光雷达点云等多模态数据关联分析,交叉验证,极大降低误报。

5.2 智能预警与闭环处置

分级预警:平台根据风险等级启动“蓝-黄-橙-红” 四级预警。

处置闭环:报警产生后,平台自动生成工单并推送至巡检人员移动端,处理完毕后需反馈结果并拍照确认,形成 “报警->处置->反馈->销警” 的管理闭环。

5.3 三维可视化与决策支持

数字孪生:在平台的三维可视化场景中,精准定位报警皮带机及下料口,并以高亮色彩显示报警等级。

数据分析:平台提供多维报表,分析堵料发生规律(如高发时段、常见诱因),为优化上料工艺、制定预防性维护计划提供数据支撑。

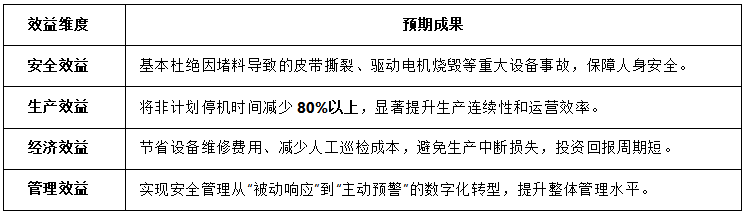

6. 实施预期与效益分析

7. 结论

本《智慧皮带堵料解决方案》为您提供了两条清晰、可靠且经过验证的技术路径:

当您的下料口环境开放、可视条件良好时,模式一(下料口直视AI检测) 是直接高效的选择。

当您的下料口环境封闭、粉尘弥漫、光学条件恶劣时,模式二(皮带流量AI差异检测) 则展现出其强大的适应性和可靠性。

两种模式均可无缝集成至矿山多模态预警平台,构成企业智能运维与安全管理体系的关键一环。我们建议可根据现场不同皮带机的实际工况,混合选用两种模式,以实现最佳的成本效益与防护效果。

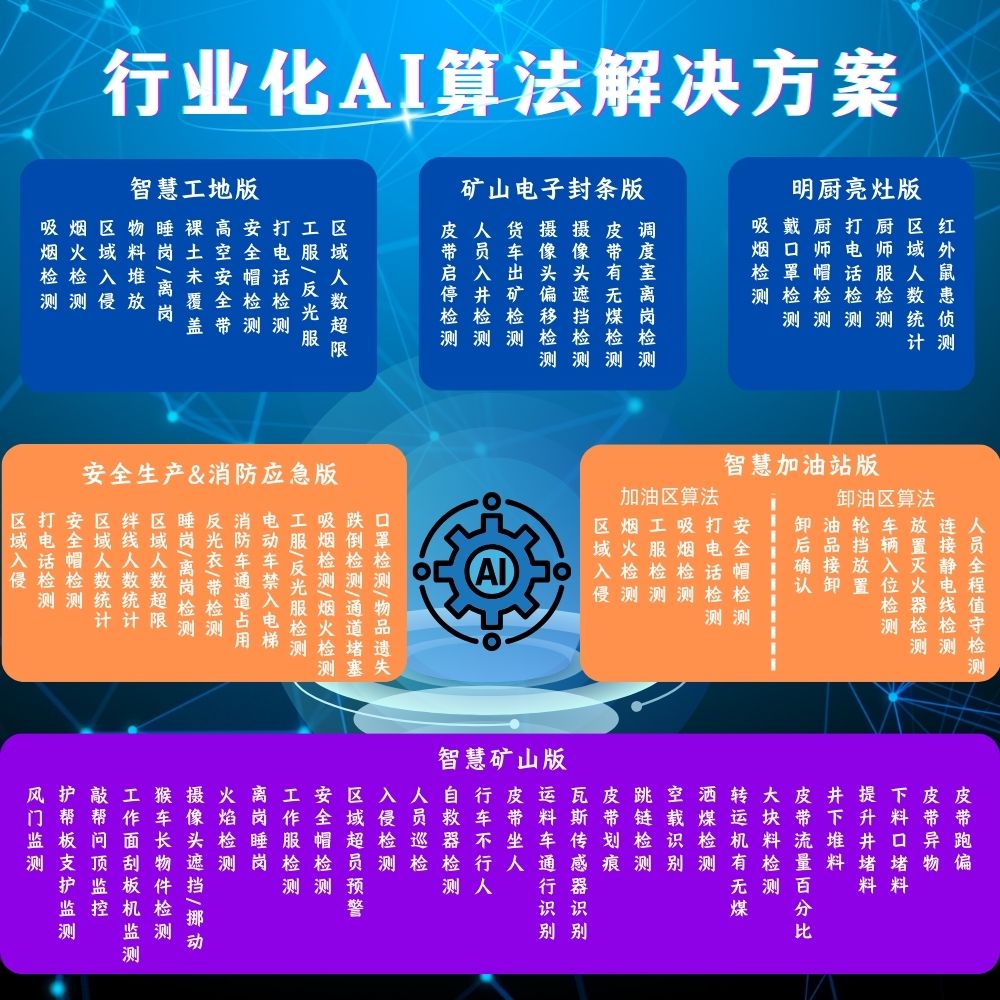

矿山版分析服务器、AI盒子、IPC包含的算法有:皮带跑偏、皮带异物、皮带撕裂、皮带划痕、皮带运行状态识别(启停状态)、运输带有无煤识别、煤流量检测、运输带坐人检测、行车不行人、罐笼超员、静止超时、摇台是否到位、入侵检测、下料口堵料、运输带空载识别、井下堆料、提升井堆煤检测、提升井残留检测、瓦斯传感器识别、猴车长物件检测、佩戴自救器检测、风门监测、运料车通行识别、工作面刮板机监测、掘进面敲帮问顶监控、护帮板支护监测、人员巡检、入侵检测、区域超员预警、未戴安全帽检测、未穿工作服识别、火焰检测、离岗睡岗识别、倒地检测、摄像机遮挡识别、摄像机挪动识别等等算法。

我们期待与您携手,共同打造更安全、更高效、更智能的现代化工业现场。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?