先说结论:完善的流程是保障CAE分析结果可信可靠的主要手段。只要是在正确的流程下完成的CAE分析,就值得相信。

在开发过程中,CAE的结果是否可信可靠往往是困扰产品工程师和CAE工程师的一个问题。常听到有人戏言,CAE的结果除了CAE工程师谁也不信,试验的结果除了试验工程师谁都相信。这也确实是很多公司的现实写照。

之所以产生这样的困惑,其实是对CAE方法和CAE在产品开发中的作用的误解。以“准不准“来评价CAE分析结果本身就是错误的。

CAE的结果从来就不能成为一个分析报告的最终评判标准,不论对方是否有仿真经验,只要有项目设计和工程经验,都会质疑任何仿真模型的结果,因为仿真的结果从来就不可能是绝对正确的。

也许在材料工程或者机械设计领域,仿真结果会比较接近实际测试结果,然而在比如岩土工程,仿真的结果往往只有参考价值。很多人把这种差异性归结于FEM背后的算法上。其实比算法差异更严重的分歧在于模型本身。

任何仿真模型都代表着模型设计者对于这个问题的主观看法,而在设计过程中也一定掺杂着设计者本人的经验参数。在实际项目设计过程中,绝对客观的模型是不存在的,因为未知的参数实在太多。

至于validation,很遗憾,绝大多数时候,是没有办法进行validation的。比如你设计一个边坡挡土墙,除非哪天滑坡真的发生,否则你永远也没有办法validation。

对于任何一个仿真模型,任何人都可以毫不犹豫的质疑其正确性。那么仿真的意义在哪里呢。仿真的意义在于成本,我可以为一个模型设置50,100甚至无数种条件和不同的参数,而进行这些不同的分析,我所付出的成本基本只是模型的计算时间而已,也许你可以质疑其中任何一个结果,但是只要我的设计本身没有原理上的错误,那你就无法质疑我通过这50,100个模型所获得的变化趋势。

这样的变化趋势,加上实际实验获得的第一手数据所组成的报告,是任何人都无非随意质疑的。

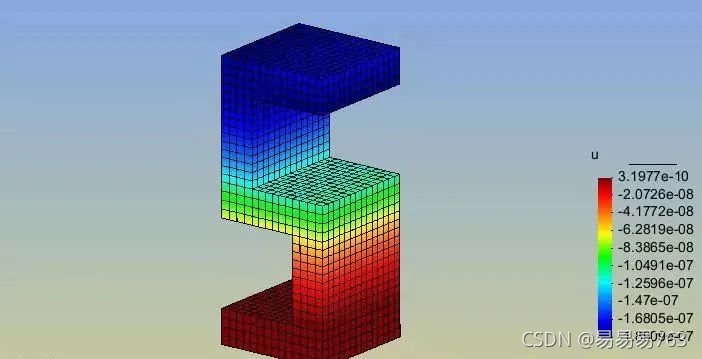

以一个简单的计算刚度的工况为例:

执行分析的工程师要经过培训,具备相应的知识和技能;

分析的输入需要可信可靠,需要核查数模是否正确,材料参数来源是否可靠,材料参数的处理是否正确等等;

划分网格及搭建分析模型符合相应的标准和规范;

分析用的软件要经过验证,有时软件的版本升级会带来结果的差异,这些都需要小心谨慎的进行验证;

模型的简化和边界条件符合分析标准和规范;

分析后结果的读取符合标准和规范;

分析结果经过同行评审或上级评审;

分析过程有完善记录,分析模型归档保存并建立记录以保证可追溯性。

做好这个分析的每一个环节,就可以保证最终的分析结果是可信可靠的了。

另一方面,CAE分析团队也要认识到CAE分析的局限性,在工程开发中对不同的CAE分析工况划分等级和应用范围。毕竟有的工况可以支持设计团队完全的虚拟化开发,而有些工况还是需要进行最终的试验验证,也还有很大一部分工况是需要几轮开发试验的。

但是只要做到规范标准,明确每个CAE分析工况的能力等级和在开发中起到的作用,也就不存在什么分析准不准的问题了。

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?