一、项目背景

某智能仓库此前引入多台 AGV 搬运机器人,但因缺乏专业调度系统支撑,无法实现多 AGV 协同工作:常出现多 AGV 同时作业时无动态路径规划,频繁发生路径冲突、拥堵停滞,导致货物堆积延误生产。

二、核心目标

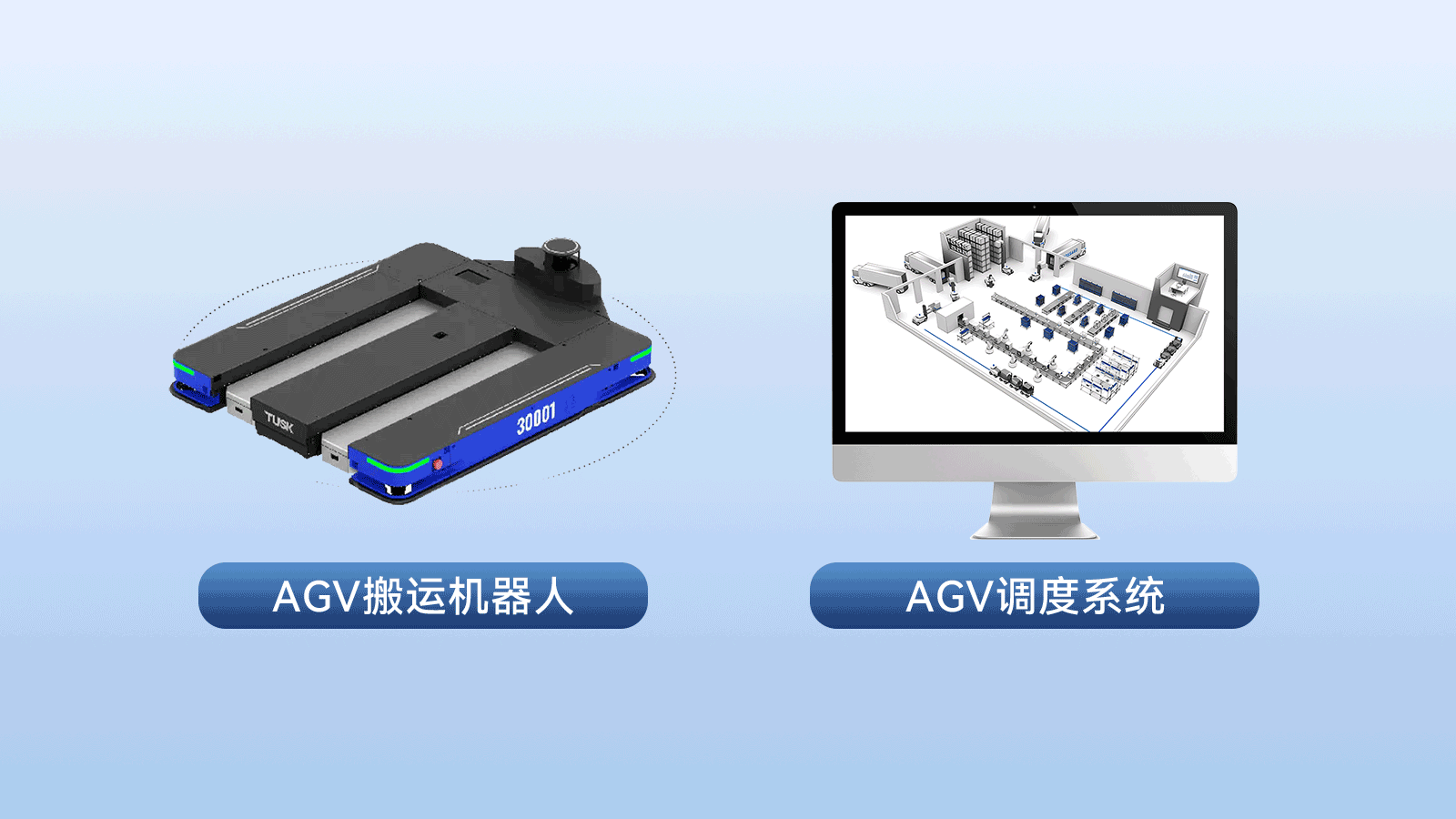

通过调度系统对多台 AGV 机器人的统一管控,实现搬运任务的智能分配、路径的动态优化,避免机器人拥堵、闲置,提升整体搬运效率,降低人工干预成本。

三、核心功能

(1)、AGV 调度系统核心能力

任务管理:接收 WMS、MES 等上游系统搬运需求,拆解任务后,结合 AGV 负载、位置、电量分配最优机器人;

路径规划:依据实时环境数据(障碍物、禁行区),用算法规划最短安全路径,支持突发障碍时动态重规划;

状态监控:实时采集 AGV 运行数据(位置、速度、电量等)并可视化展示,异常(故障、低电量)自动报警,触发应急方案(调度备用 AGV、引导故障 AGV 至维修区)。

(2)、AGV 搬运机器人协同响应

任务执行:接调度指令后,启动导航(激光、SLAM 等),精准取货、装载、卸货,完成后反馈状态待新任务;

状态反馈:实时上传自身数据,配合调度系统实现错峰充电(优先分配近充电区任务,任务后自动引导充电)。

四、实施保障

前期调研:根据客户场地布局(如通道宽度、货架位置)、搬运频次、货物类型,AGV 选型(如潜伏式、叉式)与调度系统参数。

调试与培训:完成硬件部署后,进行 3-7 天协同调试,确保任务分配、路径规划精准;同时为客户运维人员提供操作培训,覆盖调度系统后台、AGV 基础故障处理。

7358

7358

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?