某知名医疗器械制造商在开发一款关键连接器组件时,面临严峻的质量挑战。该连接器的装配要求之一是插入深度必须满足严格公差范围,以确保电气连接的稳定性和安全性。然而,在早期试产阶段,客户发现装配故障率高达11%,严重影响了产品的可靠性和量产进度。

挑战来源

该连接器的装配过程涉及多个关键零部件和工艺步骤,包括:

-

印刷电路板(PCB)

-

外壳

-

插座

-

粘合过程

这些组件和工艺均存在一定的制造和装配偏差,若未能系统性地分析其累积影响,将直接导致装配失败。客户迫切需要一种能够精确模拟尺寸链变化并预测装配性能的工具,以在正式投产前识别并解决潜在问题。

解决方案:使用 CETOL 6σ 进行公差分析

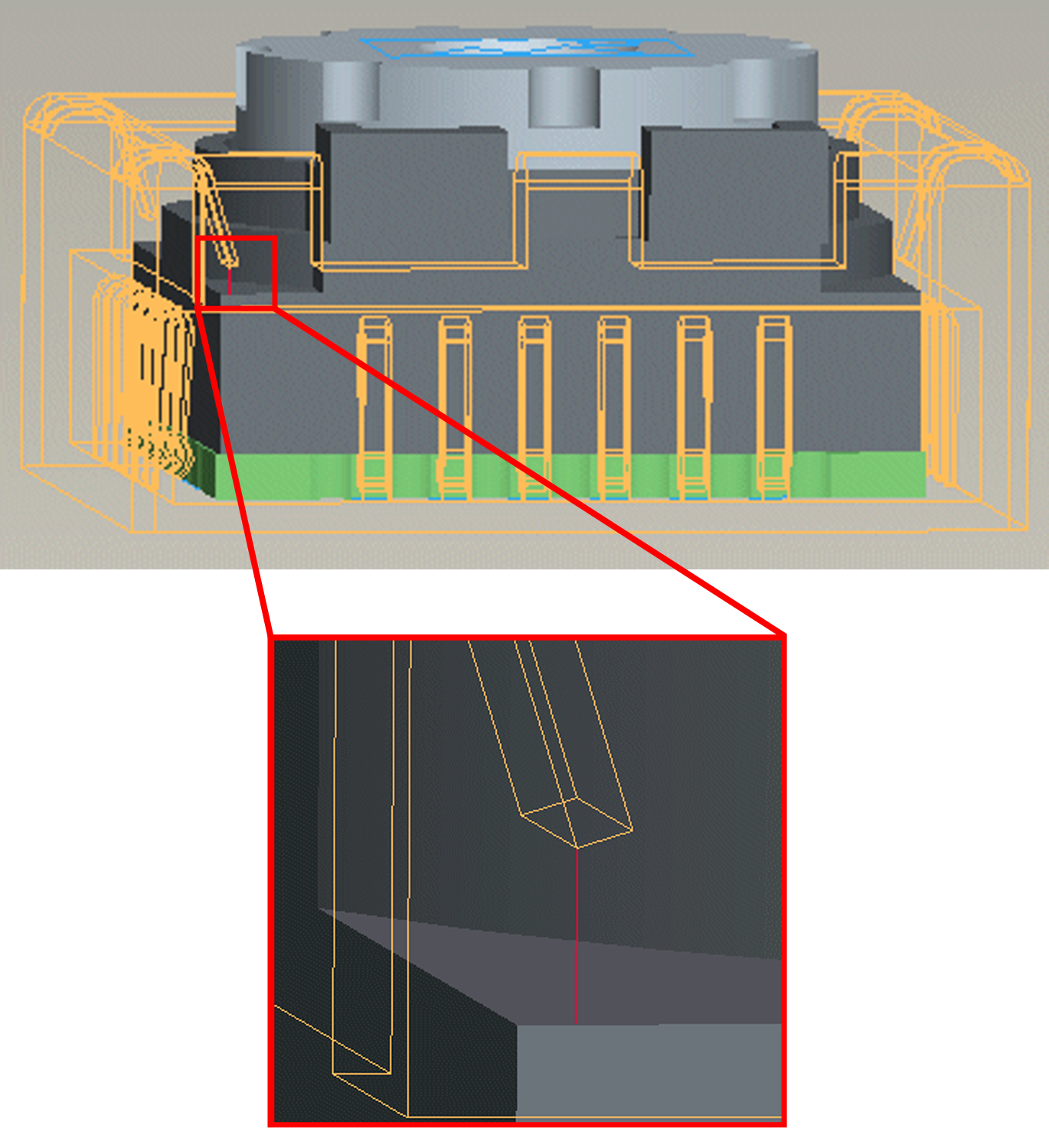

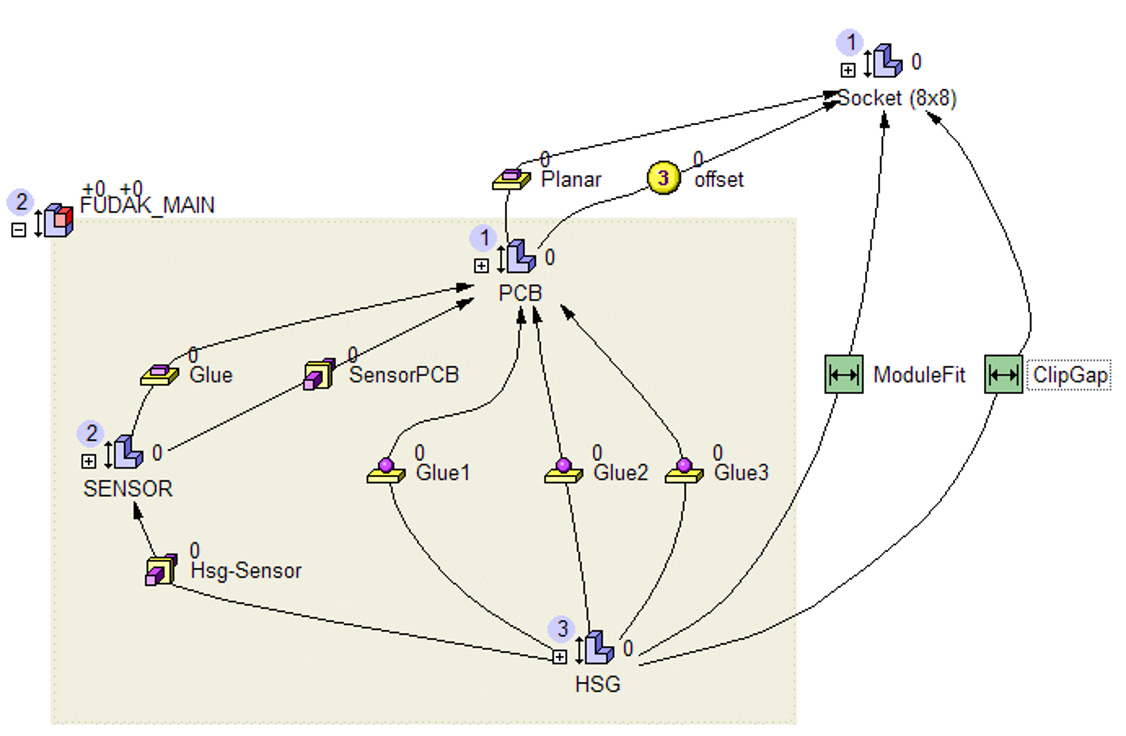

客户采用 SigmetrixCETOL 6σ 软件对该连接器进行全面的三维公差分析。通过构建详细的装配模型,CETOL 帮助用户:

定义变化源与输入变量

将 PCB、外壳、插座等关键零件的尺寸公差,以及粘合工艺引入的误差统一建模。 同时输入Cp、Cpk 或实际过程能力的统计分布。

装配偏差传播分析

基于系统矩法 (Method of Moments),CETOL 精确计算各变量在装配链中的传播效应,预测关键参数(如插入深度)的统计分布(均值、标准差及超出公差的概率)。

生成装配网络图

自动生成装配网络图,直观展示各配合面之间的接触关系与尺寸链路径,帮助定位关键控制点。

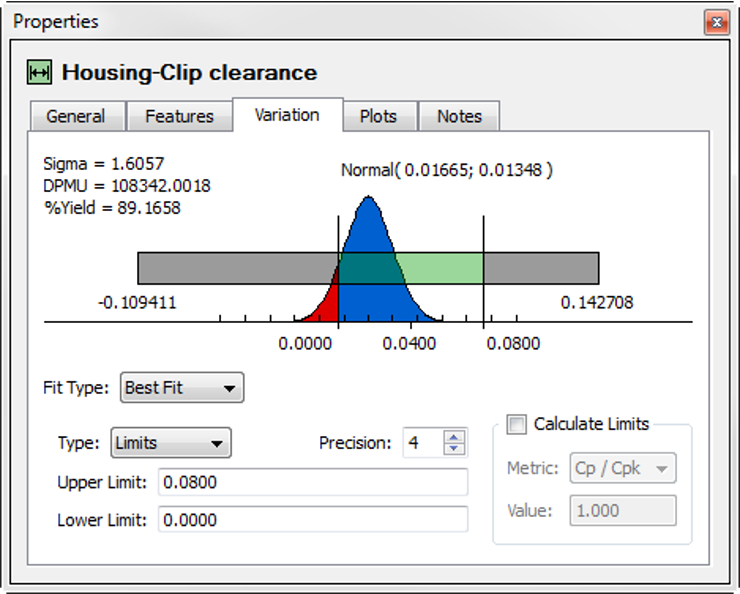

评估装配性能与风险

计算装配合格率,识别各尺寸对总装公差的敏感度与贡献度。分析结果显示,当前设计合格率仅为89.17%,与实测11%故障率高度一致,精准验证了模型的有效性。

分析结果与优化建议

CETOL 分析显示,插入深度的变化主要受以下因素影响:

-

分析结果显示外壳与夹子之间的间隙 (Housing-Clip clearance),其分布为 Normal (0.01665; 0.01348),标准差为1.6057。

-

当前公差设定下,插入深度超出允许范围(0.0000 ~ 0.0800 mm)的概率为 10.83%,与11%的故障率吻合。

基于分析结果,客户对关键尺寸和工艺参数进行了优化:

-

收紧外壳与夹子的配合公差;

-

调整粘合工艺参数,减少定位误差;

-

优化PCB和插座的定位结构,提升装配一致性。

最终成果

通过 CETOL 的精确建模与仿真,客户在设计阶段即识别并解决了装配风险,将故障率从11%降低至0.1%以下,显著提升了产品的可靠性和生产良率。同时,减少了试产迭代次数,节省了大量开发成本和时间。

533

533

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?