冷却塔是将水蒸气冷却成较低温的水、将系统的废热排到大气层的排热装置,在工业生产中扮演着不可或缺的关键角色。大型工业冷却塔的主要用途是用来冷却在水冷系统中的循环水。这些水冷系统广泛应用于发电厂、炼油厂、石化厂、天然气制造厂、食品加工厂、半导体厂等工业设备中。

图.冷却塔(Pexels)

例如在半导体制造中,需要对设备和材料进行精确的温度控制,以确保产品质量和稳定性。冷却塔用于冷却蒸馏塔的冷凝器,以及结晶制程中的冷却液,帮助维持温度在需要的范围内。对许多工业企业来说,温度控制过程至关重要,如果温度超出容许的极限,几乎所有的生产过程都必须停止。

冷却塔的运行原理是通过热交换的过程将热水冷却成较低温的水,这个过程依赖于冷空气的流动和液滴与冷空气的接触。具体来说,冷却塔内部设有填料,热水经过填料下流,冷空气则从塔底部进入,经过填料上升,与下流的热水进行接触。在这个过程中,热水的热量传递给冷空气,热水中的感热和潜热被传递给冷空气,从而使冷空气的温度升高,湿度增加。通过这种热交换过程,热水得以冷却,而冷空气变得潮湿,完成了热量的排放和冷却的目标。

冷却塔的运行环境给驱动它的泵、风扇和其他电机带来了很大的考验。这些设备持续接触水、沙子等研磨剂、盐等腐蚀剂以及滋生细菌的高温环境,容易导致齿轮、轴、密封件、轴承、叶片等运动部件的损坏。水中的盐和化学物质可能引发腐蚀,而高温和湿度则可能导致设备的氧化和生锈。此外,冷却塔中的水也可能滋生细菌和微生物,对设备造成进一步的损害。因此,冷却塔的维护和保养显得尤为重要,及时检查和更换受损的部件,防止设备的过度磨损和损坏,确保冷却塔的高效运行和长寿命。

图.驱动冷却塔的机泵(PreMaint)

冷却塔在维护维修方面存在许多挑战。首先,冷却塔的组件位置通常较高,维护人员需要在高处进行作业,存在高处作业风险。其次,一些部件的位置难以接近,甚至在运行时难以接触,增加了维护的难度。此外,冷却塔内部环境温湿度较高,存在腐蚀和湿度对设备的影响,需要采取防腐措施。最后,冷却塔产生的高噪音或振动也增加了维护的困难。在炎炎夏日,当没有任何备用设备时,任何部件的突然故障都可能意味着全面停产。因而,冷却塔的维护保养常常是困扰维护人员的“噩梦”。

人工智能 (AI) 和工业物联网 (IIoT) 为冷却塔的维护保养和状态监测提供了新的解决方案。以PreMaint的状态监测方案为例,全天候自动化连续监测设备的无线传感器,可以实时收集设备资产的健康数据,而不是像以前那样每月或每周收集一次;基于机器学习的设备状态监测软件能够实时处理这些数据,自动检测设备运行状态的变化,提前预测故障的发生,并定位故障发生的位置:轴承、传动轴、联轴器、叶轮、密封件、进气道、皮带轮、定子、转子等。

图.将无线传感器安装在关键机泵上(PreMaint)

常用的状态监测技术采集电信号、润滑、应力波、温度和振动等数据:

电信号:电气信号分析(ESA)应用数据采集器,采集电流和电压信号,通过状态监测软件对采集的信号进行信号调理并分析调理,从而识别各种故障。

润滑油:轴承、齿轮箱和液压系统的正常工作离不开润滑油。进步的传感器技术使得可以实时分析润滑油,从而监测轴承、齿轮箱和液压系统的健康状态。

应力波:某些故障如裂纹、泄漏和纤维断裂,在发生时会产生弹性波或应力波,通常可使用压电传感器、压阻传感器等通过信号处理技术采集。

温度:温度传感器的范围很广,从测量一个位置温度的简单热电偶到可以捕捉整个区域热图的红外摄像机。红外热像仪可实时捕捉热图,帮助监测设备的热量分布和变化。

振动:振动分析用于监测设备的振动情况。压电加速度计是最常用的振动传感器。与其他技术一样,振动分析也使用 FFT 和其他算法在时域和频域进行信号处理。

在考虑监测手段时,需要明确监测需求、现场环境和重点关注的故障类型。PreMaint设备数字化团队能够帮助客户进一步明确监测的设备和部件类型,采用多种组合的监测技术以综合监测不同部件和故障类型,确保能在冷却塔环境中收集到高质量数据,并通过系统传达出数据中的有用信息,以便维护人员可以采取必要的措施。

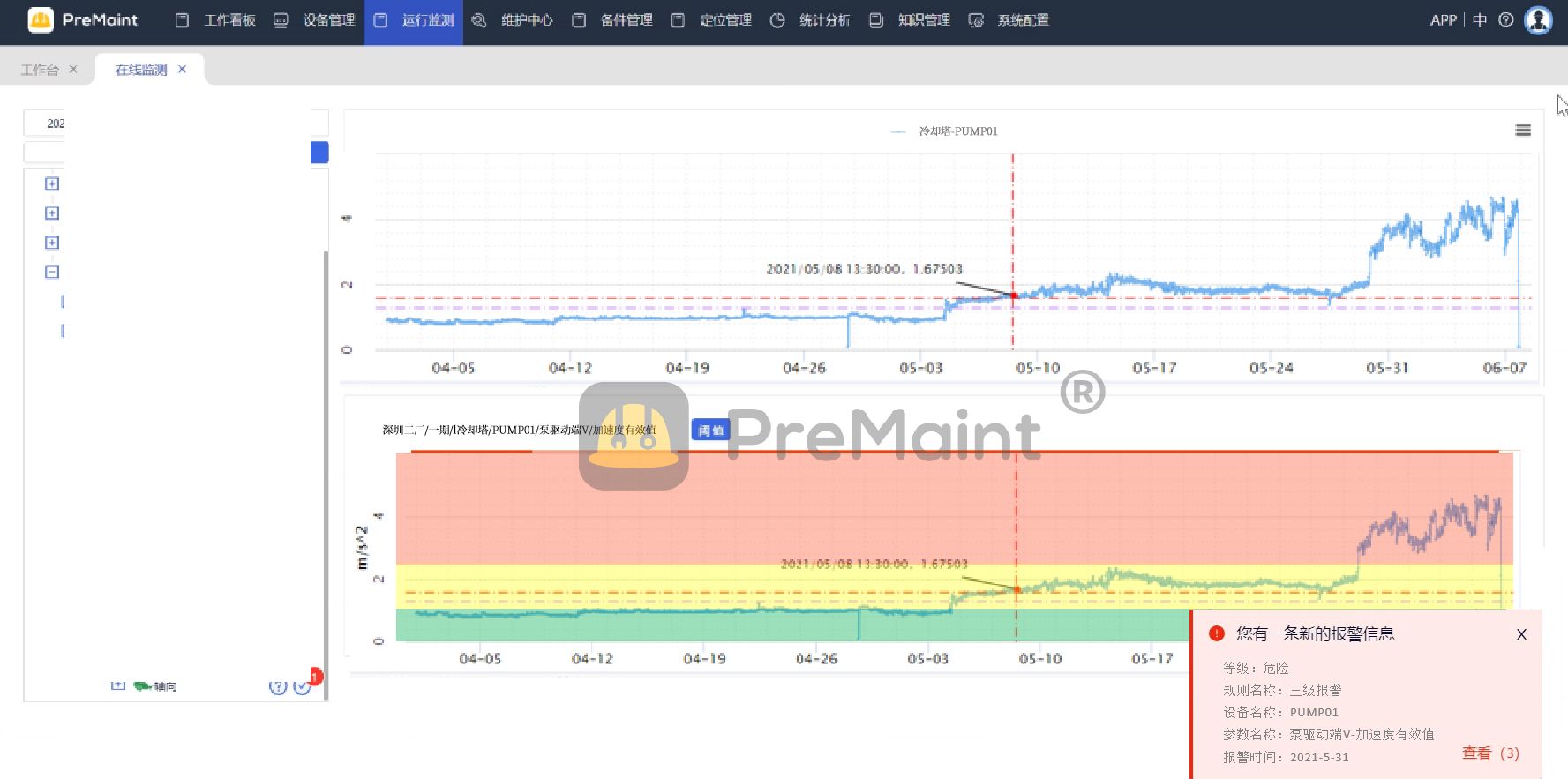

在某半导体厂的冷却塔监测中,PreMaint平台标记了某台泵的旋转强度随时间缓慢上升,系统向客户发出黄色预警。在第一次发出警报的四周后,该数值迅速飙升,系统发出红色告警,泵存在轻微的不对中和不平衡。客户进一步检查后明确联轴器缺少一个螺栓,安排在下一次计划中进行维修。在PreMaint平台的帮助下,在造成任何损坏之前,客户只需要安装一个新螺栓。

图.冷却塔驱动泵故障报警通知(PreMaint)

借助人工智能和工业物联网技术,基于人工智能的状态监测系统为冷却塔的维护提供了新的解决方案,通过实时数据采集和智能分析,帮助维护人员及早发现故障并进行预防性维护,从而减少生产中断和损失,实现冷却塔的长期稳定运行。

569

569

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?