一、背景与痛点:工业设备运维的现实挑战

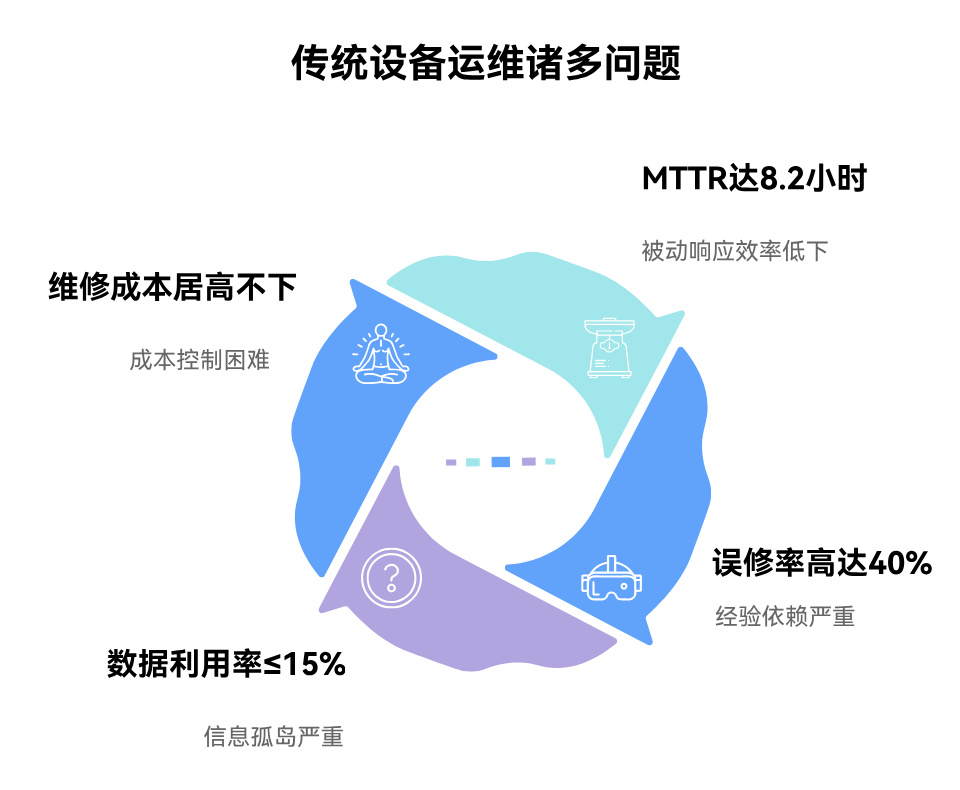

在现代工业生产中,设备稳定运行是保障产能、质量和安全的核心要素。但全球制造业每年因非计划停机造成的损失超 3000 亿美元,且 70% 的停机事故可通过有效维护避免。传统运维模式存在显著缺陷:

-

被动响应模式:事后维修导致平均修复时间(MTTR)长达 8.2 小时。

-

经验依赖严重:维护决策缺乏数据支撑,误修率高达 40%。

-

信息孤岛问题:设备数据未有效整合,利用率不足 15%。

-

成本控制困难:某石化企业年度维护费用占设备原值的 18%。

这些问题催生了设备完整性管理与预测性维护系统的创新需求。

二、系统概述:构建设备全生命周期管理体系

设备完整性管理与预测性维护系统依托工业物联网(IIoT)、大数据分析和人工智能技术,构建覆盖设备全生命周期的智能管理平台。

1. 技术依托

-

传感器网络:部署温振一体化、油液分析等多模态传感器。

-

边缘计算:实现 95% 的数据本地预处理,响应时间 < 50ms。

-

数字孪生:建立设备三维动态模型,实时映射物理实体。

-

智能算法:融合机理模型与机器学习,实现 RUL 预测精度 ±10%。

2. 实现目标

-

设备完整性保障:确保设备始终

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

868

868

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?