1.引言:高密度互连时代的验孔挑战

随着5G通信、人工智能服务器等AI应用设备市场的爆发,印刷电路板(PCB)向着高密度互连(HDI)方向急速发展。

这一趋势直接表现为板面导通孔(Via)和元件插装孔(PTH)数量的指数级增长(超高密度板可达数万至数十万个),且孔径日益微细化(当前主流已要求测量Φ0.10mm以下的微孔)。传统的基于移动式面阵或线扫相机的视觉测量方案受限于精度、效率和设备体积,已成为制约高端PCB产品良率和生产效率的瓶颈。

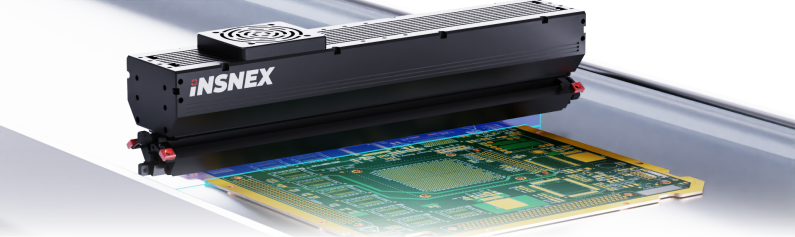

某国内外领先的PCB自动化光学检测(AOI)设备制造商,为抢占下一代高性能验孔设备的技术制高点,与INSENT苏映视展开深度合作,在其新一代全自动在线验孔机中,全面引入了LineX系列3600DPI CIS微距相机作为核心成像单元。本案例将详尽解析该方案如何从原理上解决传统难题,实现验孔工序的质的飞跃。

2.挑战:传统验孔方案的三大核心瓶颈

1.效率瓶颈无法满足全检需求

传统方案采用线扫或面阵相机,其单次拍摄视野有限(通常为50-80mm宽)。为完成一张610mm x 740mm标准尺寸PCB板的全面检测,需要驱动沉重的相机龙门架或PCB平台进行数十次精确定位、拍照、移动的往复循环。

此过程导致单板检测耗时长达3-5分钟,无法匹配现代PCB生产线的高节拍(通常要求单板检测时间低于40秒),只能用于抽检,质量风险巨大。

2.测量精度受制于光学畸变与拼接误差

传统镜头无法消除的枕形或桶形畸变,在视野边缘尤为明显,导致测量的孔中心坐标和孔径值失真。更为关键的是,将数十幅存在畸变和视角误差的局部图像进行软件拼接,会引入难以校准的累积误差,使得整板测量的一致性差。对于Φ0.2mm以下的微孔,这种误差足以造成误判或漏判。

3.设备笨重复杂且成本高昂:

为保证相机运动过程中的极致稳定性,设备必须采用天然花岗岩或大理石制作龙门架结构。这导致整机高度超过2米,重量达数吨,不仅占地庞大、运输安装困难,其制造成本和维护成本也极其高昂。

3.解决方案:基于CIS的1:1 无畸变扫描成像技术

INSNEX提供的LineX CIS验孔方案,是一项从成像原理上进行革新的技术。

一次性宽幅扫描,实现效率数量级提升: LineX CIS相机拥有656mm/820mm的物理扫描宽度,能够完全覆盖常见PCB板的宽度。检测时,PCB板放在检测平台正上/下方,LINEX CIS单次过板即可连续采集整板所有孔洞的完整图像数据。此举彻底消除了相机横向移动、加减速、定位停顿所消耗的时间,将单板检测时间从“分钟级”缩短至“秒级”(通常10-20秒),效率提升超过6~10倍,大幅提高检测效率。

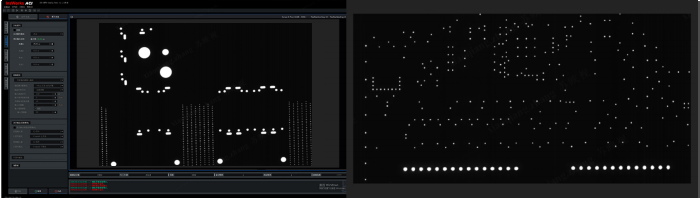

图1.实际检测示意图

1.1:1等倍无畸变成像,高精度的基础

这是CIS技术的核心优势。LineX相机采用独特透镜阵列(rod lens),实现光线从物面到像面的1:1等倍传输。这意味着图像边缘与中心的放大倍率严格一致,从物理上根除了光学畸变的产生。每个像素都精确对应物理世界中的尺寸(如7um&14μm分辨率),为孔位、孔径的测量提供了无可争议的精度基础,轻松应对0.1mm级微孔的测量挑战。

2.结构精简,重塑设备设计范式

CIS相机本身即为一个集成了光源、镜头和传感器的紧凑模组,成像距离短。这使得设备无需庞大的运动机构和笨重的龙门架,相机可直接固定于轻量化的机架横梁上。设备整体高度可控制在1.2米以内,重量减轻超过60%,大幅降低了材料、制造、运输和维护成本,同时设备稳定性和可靠性显著提高。

4.客户收益:精度、效率与竞争力的三重飞跃

部署苏映视LineX CIS验孔方案后,客户获得了立竿见影且长期的战略收益:

1.生产效率革命性提升

验孔效率提升5~10倍以上,单板取像时间小于5秒,满足高速生产线在线全检要求,替代低效、主观的人工抽检,构建了质量管控的坚固防线。

2.测量精度稳定:

整片板一张图1:1畸变成像,有效克服传统线扫边缘失真及拼图误差,赋能高阶产品检测质量。

3.设备综合竞争力显著增强:

设备结构简化,成本下降,可靠性提升,帮助客户在激烈的市场竞争中,以更高的性价比和技术先进性赢得了大量订单,确立了在高端PCB检测设备领域的领导地位。

5.客户评价

“苏映视的CIS方案不仅仅是一个相机替换,它彻底改变了我们验孔设备的设计思路。以前我们想尽办法去‘补偿’和‘修正’传统光学系统的不足,而现在,LineX相机从源头提供了纯净、精准的图像数据。这让我们能更专注于算法优化和功能拓展,为客户创造更大价值。”

527

527

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?