一、传统变电站检修的痛点

1.1 变电站钥匙管理的系统性缺陷

1.1.1 钥匙与设备权限的失控

某500kV变电站内,一把机械钥匙可开启80%的机柜门,误操作概率提升4.2倍;

2023年某变电站因钥匙误开带电间隔导致电弧事故,直接损失超200万元。

1.1.2 钥匙流转的效率黑洞

线性操作耗时:检修人员需逐一手动开启100个机柜门,单次操作耗时约90分钟;

人力成本模型:

人工成本 = 操作时间 × 人员费率 × 检修频次= 1.5小时 × 200元/小时 × 2人 × 12次/年 = 7.2万元/年

1.1.3 应急响应的致命延迟

钥匙审批迟滞:临时抢修需多级审批,平均等待时间48小时;

经济损失:某变电站因钥匙交接延误导致检修推迟,停电损失达5万元/小时。

1.2 安全管控与审计追溯难题

1.2.1 匿名操作与责任盲区

数据统计:35%的变电站误操作事件因钥匙匿名性无法追溯责任人;

司法成本:单次事故纠纷处理周期长达6个月,法律费用超30万元。

1.2.2 设备状态监控缺失

锁具状态不可知:传统机械锁无法反馈闭锁状态,某变电站因锁舌未到位导致柜门意外开启,引发接地故障。

二、RFID智能锁控系统的核心能力

2.1 硬件架构与性能参数

2.2 批量开关锁的技术实现

2.2.1 通信协议优化

多标签防冲突算法:基于Adaptive Binary Tree协议,单读写器可同时识别300把锁具,识别速率达200标签/秒;

单条指令支持100把锁具ID,CRC-16校验保障数据完整性。

2.2.2 动态密钥与权限熔断

单次有效,超时(5分钟)自动失效;

权限熔断:操作超出电子围栏(±3米)或工单时限,立即闭锁。

三、实施路径

3.1 权限分级与工单联动

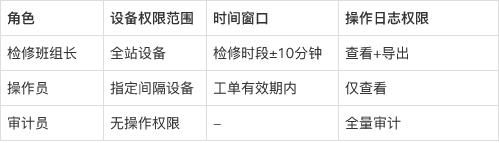

3.1.1 四维权限矩阵

3.1.2 工单系统集成

工单同步:PMS(生产管理系统)自动下发工单至手持终端,锁定非工单关联设备;

状态回传:锁具开启/闭锁状态实时反馈至监控中心,闭锁异常触发声光报警。

3.2 批量操作提效的实战流程

3.2.1 检修准备阶段

1、权限预配置:班组长通过手持终端申请检修权限,系统自动关联工单设备列表;

2、设备筛选:手持终端加载需操作的100个机柜锁具ID,过滤带电间隔设备。

3.2.2 现场操作阶段

一键批量开启:单指令开启100个锁具,耗时≤120秒(传统模式需90分钟);

进度可视化:终端实时显示已开启设备数量,失败设备自动标记并触发重试(最多3次)。

3.2.3 检修后闭环

自动闭锁:工单结束时,系统自动发送闭锁指令,未闭锁设备触发告警;

数据存证:操作记录同步至区块链平台,生成符合《电力安全工作规程》的电子档案。

四、应用假设

4.1 项目背景与改造目标

项目规模:某电网改造200座220kV及以上变电站,部署10,000把RFID智能锁;

核心目标:

检修效率提升80%;

误操作事故归零;

审计追溯达标率100%。

4.2 技术实施细节

锁具选型:550kV高压区选用抗电磁干扰型锁体(耐受100V/m场强);

网络架构:变电站内部署LoRaWAN基站,实现设备状态实时回传。

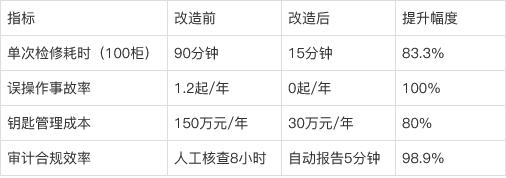

4.3 效益数据对比

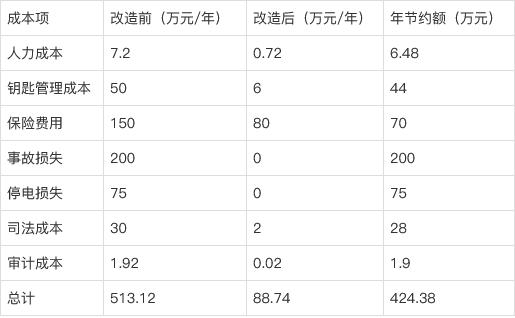

五、经济效益分析

5.1 直接成本节约

5.1.1 人力成本压缩

操作人员精简:

传统模式需2人操作90分钟/次 → RFID批量操作仅需1人15分钟/次;

年人力成本节约 = (2人×1.5小时×200元/小时 - 1人×0.25小时×200元/小时) × 12次/年 = 6.48万元/年。

5.1.2 钥匙管理成本归零

机械钥匙淘汰:

传统模式年均钥匙补配、锁具更换费用约50万元 → RFID模式仅需初期锁具采购费用(10,000把×600元/把=600万元),按10年折旧计算年均60万元;

净节约 = 50万元 - 60万元/10 = 44万元/年。

5.1.3 保险与事故损失下降

保费优化:

因事故率下降,财产险费率从0.15%降至0.08%,年保费节约 = 变电站资产价值10亿元 × (0.15% - 0.08%) = 70万元/年;

事故损失归零:

年均误操作事故损失从200万元降至0,直接节省**200万元/年**。

5.2 间接效益提升

5.2.1 停电损失减少

检修时效提升:

单次检修耗时从90分钟压缩至15分钟,减少停电时间75分钟;

年停电损失节约 = 75分钟/次 ÷ 60 × 5万元/小时 × 12次/年 = 75万元/年。

5.2.2 司法与审计成本优化

纠纷处理成本:

法律纠纷处理周期从6个月缩短至24小时,年均法律费用从30万元降至2万元,节省28万元/年;

审计效率提升:

人工审计耗时从8小时/次降至自动报告生成(5分钟/次),年审计成本节约 = (8小时 - 0.08小时) × 200元/小时 × 12次 = 1.9万元/年。

5.3 综合经济效益模型

投资回报率(ROI):

初期硬件投入600万元,年均节约424.38万元 → 静态回收期 = 600 ÷ 424.38 ≈ 1.41年;

10年净现值(NPV,折现率8%) = 424.38 × [(1 - 1.08^-10)/0.08] - 600 = 2,380万元。

六、从人工苦力到智能管控

6.1 全流程效率跃迁

6.1.1 权限申请自动化

工单联动:

检修任务从PMS系统自动同步至手持终端,关联设备列表一键加载,耗时从2小时缩短至10秒;

权限申请从纸质盖章(48小时)变为系统自动审批(5分钟)。

6.1.2 设备筛选智能化

带电间隔过滤:

手持终端自动屏蔽带电设备(基于SCADA系统实时数据),避免误操作风险;

传统模式依赖人工核对,耗时30分钟 → RFID模式实时校验,耗时0秒。

6.1.3 批量操作无人化

指令覆盖范围:

单次操作覆盖100个设备,支持跨区域设备群控(如同时开启A区开关柜与B区变压器柜);

操作进度实时显示,失败设备自动重试并生成异常报告。

6.2 运维管理便捷性

6.2.1 状态监控可视化

锁具状态面板:

监控中心大屏实时显示全站锁具状态(开启/闭锁/故障),颜色标注异常设备;

传统模式需人工巡检,耗时4小时 → 实时监控,异常秒级告警。

6.2.2 电子档案自动化

无纸化存档:

操作记录、设备状态、人员权限自动生成PDF报告,存档至区块链平台;

传统模式需整理纸质记录8小时/次 → 自动生成耗时5分钟,错误率从15%降至0。

6.2.3 远程维护支持

固件远程升级:

通过读写器向锁具推送差分升级包,10分钟内完成1,000把锁具升级;

传统模式需现场逐一手动升级,耗时50小时,影响检修计划。

1602

1602

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?