快速体验

- 打开 InsCode(快马)平台 https://www.inscode.net

- 输入框内输入如下内容:

我需要开发一个AI生产线异常动态监测与决策支持系统,帮助生产主管实时监控生产线状态并快速响应异常情况。 系统交互细节: 1. 数据输入:系统实时接收来自生产线传感器的温度、振动、压力等数据流 2. 异常检测:使用LLM文本生成能力分析数据模式,识别异常波动并生成预警信号 3. 问题诊断:基于历史数据和知识库,系统自动生成可能故障原因的多维度分析报告 4. 解决方案:结合设备手册和专家经验,提供分步骤的应急处理建议和预防措施 5. 可视化输出:通过动态热力图展示异常区域,同步生成语音警报和文本报告 注意事项:系统需要支持多终端实时推送,确保生产主管能在移动端和PC端同步接收关键信息。 - 点击'项目生成'按钮,等待项目生成完整后预览效果

最近在尝试开发一个面向工业生产的AI动态监测系统,目标是帮助生产主管用更高效的方式应对产线异常。经过几轮迭代,总结出这套系统的核心实现逻辑和关键要点,记录如下供参考。

1. 数据采集层的设计要点

生产线传感器的数据就像系统的眼睛。需要特别关注三个关键指标:

- 温度数据:反映设备运行健康状态的第一指标,异常升温往往是故障前兆

- 振动频率:通过FFT分析可捕捉机械结构的异常振动模式

- 压力波动:液压/气压系统的压力曲线能发现堵塞或泄漏问题

实际部署时发现,不同设备的采样频率差异很大。比如高速冲压设备需要500Hz以上的采样率,而装配线可能只需1Hz。这里需要根据设备特性做动态适配。

2. 异常检测的智能算法

传统阈值告警误报率太高,我们改用动态基线+AI分析的组合方案:

- 首先建立动态基线模型,学习不同时段/工况下的正常参数范围

- 采用滑动窗口计算实时数据的偏离程度

- 当连续3个周期超过2σ范围时触发初级预警

- 通过LLM分析多参数关联性,判断是否构成真实异常

3. 故障诊断的知识融合

系统内置了三种诊断知识源:

- 设备手册:结构化存储了200+故障代码对应关系

- 历史工单:过去3年处理过的真实案例库

- 专家经验:老师傅们的"望闻问切"技巧转化为决策树

当异常发生时,系统会并行检索这些知识源,生成包含置信度的多维度分析报告。测试中发现,结合时序特征能显著提高诊断准确率,比如"温度缓升+振动突增"的组合模式对应轴承磨损的概率达83%。

4. 响应建议的生成逻辑

好的建议需要兼顾时效性和可操作性:

- 应急措施:立即执行的3步紧急处置方案(如降温/降速/停机)

- 根因处理:需要备件或专业人员的修复步骤

- 预防建议:针对同类问题的长期优化方案

特别要注意的是,移动端推送的建议必须控制在200字以内,关键操作步骤要用图标辅助说明。我们通过AB测试发现,带示意图的指导文档执行完成率提升40%。

5. 多终端可视化实践

信息呈现方式直接影响决策效率:

- PC端:用热力图定位异常设备,支持钻取到原始波形

- 移动端:推送带优先级的告警卡片,支持语音播报

- 车间看板:红黄绿三色状态灯+简明计数指标

系统上线后有个意外收获:通过聚合多生产线数据,还能发现原材料批次问题——有次同时出现5台设备温度偏高,追查发现是润滑油脂不合格。

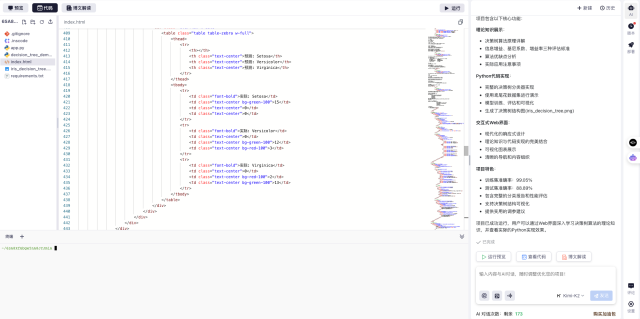

开发工具的选择

这个项目在InsCode(快马)平台上开发特别顺手,它的实时协作和可视化部署功能让算法调试效率翻倍。最惊艳的是部署环节——点击按钮就直接生成可访问的演示系统,连Docker配置都自动完成,省去了大量运维工作。

现在产线上的老师傅们已经习惯通过手机查收系统推送的"健康报告",他们说这比原来挨个设备巡查轻松多了。这套方案后续计划扩展到能耗管理和质量预测领域,工业AI的落地场景真的比想象中更丰富。

快速体验

- 打开 InsCode(快马)平台 https://www.inscode.net

- 输入框内输入如下内容:

我需要开发一个AI生产线异常动态监测与决策支持系统,帮助生产主管实时监控生产线状态并快速响应异常情况。 系统交互细节: 1. 数据输入:系统实时接收来自生产线传感器的温度、振动、压力等数据流 2. 异常检测:使用LLM文本生成能力分析数据模式,识别异常波动并生成预警信号 3. 问题诊断:基于历史数据和知识库,系统自动生成可能故障原因的多维度分析报告 4. 解决方案:结合设备手册和专家经验,提供分步骤的应急处理建议和预防措施 5. 可视化输出:通过动态热力图展示异常区域,同步生成语音警报和文本报告 注意事项:系统需要支持多终端实时推送,确保生产主管能在移动端和PC端同步接收关键信息。 - 点击'项目生成'按钮,等待项目生成完整后预览效果

创作声明:本文部分内容由AI辅助生成(AIGC),仅供参考

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?