深夜,石化厂输油泵突然停转。维修班长带着人摸黑拆检,从振动数据到工艺参数,翻了 3 个系统才发现:是流量数据没联动,导致轴承润滑异常。等找到问题,已经停机 12 小时,损失超 10 万元 —— 这是传统 “事后维修” 的常态,而中设智控的 设备预测性维护方案 ,正在把这种被动局面彻底扭转。

传统设备维护的四大 “致命伤”,拖垮生产节奏

工厂里,设备故障像 “不定时炸弹”,传统维护处处被动:

1. 数据 “各自为政”,故障藏得深

振动、温度、工艺参数散在不同系统,像散落的拼图。某海上平台输油泵故障,因没融合流量数据,硬生生停机 1 天,损失 20 万 —— 数据孤立,让隐患成了 “漏网之鱼”。

2. 诊断 “靠经验蒙”,维修像 “拆盲盒”

人工凭经验判断故障,联合站机组出问题,得整体拆机排查,一修就是 1 周。更糟的是,轴承备件没备齐,停机损失又翻了倍 —— 经验主义,让维修成了 “赌运气”。

3. 系统 “互不搭理”,响应慢半拍

传统阈值告警系统和 DCS、PLC 不通,钢铁厂冷轧电机得人工抄数据,故障响应延迟 2 小时。等数据凑齐,小故障早拖成了大事故 —— 系统割裂,让响应成了 “龟速赛跑”。

4. 新设备 “没数据”,预警成空谈

新设备没历史故障数据,传统算法准确率才 60% -70%。某化工厂新泵刚投产,轴承异响没提前预警,直接崩断轴 —— 样本匮乏,让新设备成了“安全盲区”。

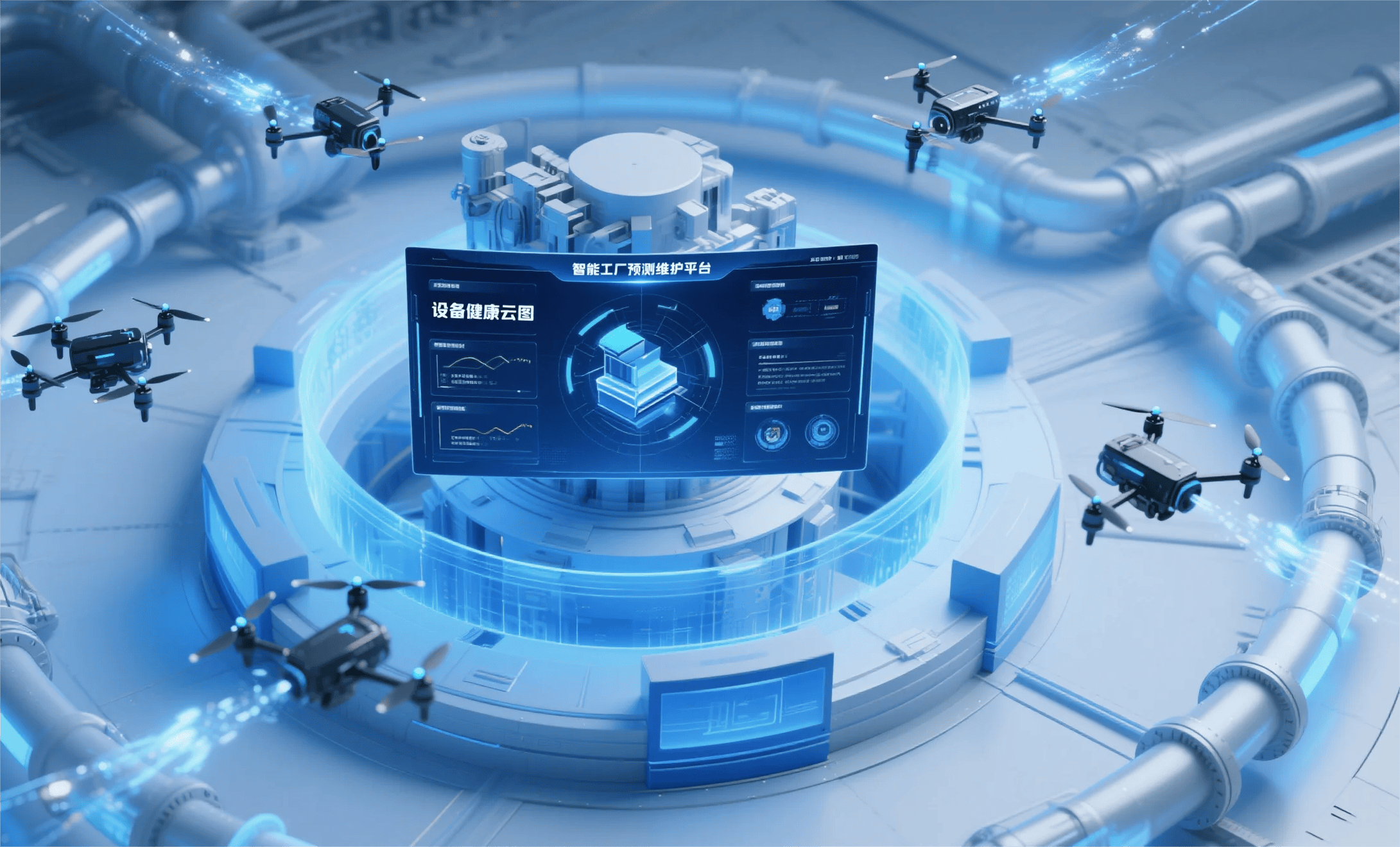

预测性维护:给设备装“健康管家”,故障提前7天暴露

中设智控的方案,用“感知 - 判定 - 决策 - 执行” 闭环,把设备故障变成“可控变量”:

1. 多维度数据融合,给设备做 “全身 CT”

振动传感器、温度探针、工艺参数(流量、电流)+ 设备台账数据,联动分析;

大庆化工厂试点:轴承润滑不良的隐患,提前 3 周预警(传统只能提前 3 天),维修人员笑着说:“故障还没萌芽,就被‘揪’出来了。”

2. 边缘智能分析,让决策 “秒级响应”

本地部署 AI 芯片,实时处理 102.4KHz 采样数据,响应时间 < 50ms;

某石化厂用这招,输油泵流量异常预警后,30 分钟就定位问题,比人工快 15 倍 —— 边缘计算,把 “云端延迟” 踩在脚下。

3. 自动学习进化,越用越 “聪明”

基于自训练模型,新增 100 + 设备后,准确率还能保持 83%+;

压缩机、泵机等 20 + 设备类型都能适配,不用专家挨个调参数 —— 自动学习,让系统成了 “成长型管家”。

4. 轻量化部署,48 小时覆盖全站

磁吸 / 胶粘式无线诊断仪,2 年续航 + IP67 防护,不用大拆设备;

某石化厂 4G Cat1 方案,48 小时完成全站覆盖,施工成本降 60%—— 轻量化,让改造不再 “伤筋动骨”。

真实场景:预测性维护如何改写 “停机剧本”?

方案在多行业实战,把故障损失砍到最低:

石油炼化:海上平台输油泵装振动传感器,结合流量数据预测管道堵塞,年减少停机损失 20 万元 / 平台;

钢铁冶金:热轧线卷辊电机实时测温度、电流,AI 提前识别轴承磨损,MTBF(平均无故障时间)从 800 小时→2500 小时;

水务处理:水泵机组装无线诊断仪,边缘端实时分析启停状态,人工巡检成本降 40%—— 以前每月爬 50 次泵,现在系统自动报异常。

方案价值:从 “救火式维修” 到“预防性守护”

对企业来说,这套方案是 设备管理的 “进化钥匙” :

成本大降:某联合站单干线年人工成本从 180 万→135 万,非停损失少 73 万;

效率暴增:故障处理从 8 小时→0.5 小时,输油泵异常预警后,30 分钟就排查完;

风险归零:关键设备故障率降 80%,钢铁厂冷轧电机预警准确率达 92%;

数字化转型:构建设备健康知识库,给智慧工厂打地基,API 还能对接第三方系统 —— 数据不再是 “死档案”,成了 “活资产”。

当设备故障能提前 7 -14 天 “自首”,维修从 “被动救火” 变成 “主动防控”,工厂里那些深夜的紧急抢修、昂贵的停机损失,终于有了更聪明的解法。中设智控的预测性维护方案,就像给每台设备配了个 “24 小时健康管家”—— 毕竟,工业生产的稳定,始于设备隐患的 “无所遁形”。

3万+

3万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?