在低品位金矿规模化开发的行业背景下,金回收与稀贵金属回收的核心技术诉求集中于 “高选择性、高回收效率、工艺兼容性” 三大维度。传统回收技术因吸附材料性能局限,难以解决低品位体系中 “金离子浓度低、杂质干扰强、环保约束严” 的技术矛盾。

Tulsimer® 吸金树脂作为特种离子交换树脂的典型代表,通过针对性的官能团设计与结构优化,在低品位金矿金回收及稀贵金属综合回收场景中展现出显著的技术适配性。本文从技术机理、性能参数、工艺适配、选型方法等核心维度,系统拆解 Tulsimer® 吸金树脂的技术特性与工业应用逻辑,为相关领域技术人员提供参考。

一、低品位金矿回收的技术瓶颈与核心需求

低品位金矿的资源特性(金品位通常低于 1g / 吨、伴生铜 / 镍 / 钴等杂质、浸出体系 pH 波动大),直接导致传统金回收技术面临以下技术瓶颈:

1. 吸附选择性不足的技术矛盾

低品位金矿浸出液中,金主要以 Au (CN)₂⁻络离子形式存在,而传统活性炭、普通离子交换树脂缺乏对该络离子的特异性识别能力,易与杂质金属离子形成 “共吸附”。这不仅增加后续解析提纯的工艺复杂度,还会导致金与稀贵金属的目标回收率下降,隐性资源损耗显著。

2. 回收效率与资源利用率的平衡难题

低品位体系中金离子单位体积浓度低,传统吸附材料的饱和吸附容量(通常 50-80g/L)与吸附动力学性能不足,难以在工业生产的短停留时间内完成高效捕获。最终导致尾液金残留量偏高(多在 0.05ppm 以上),资源利用率难以满足工业经济效益要求。

3. 工艺兼容性与环保合规的双重约束

现有矿企普遍采用堆浸、氰化浸出、炭浆法等成熟工艺,传统回收技术要么需要重构生产线(技改成本高、周期长),要么存在化学试剂消耗量大、废水处理难度高等问题。如何在适配现有工艺的同时,满足环保政策对废水排放、能耗控制的要求,成为技术落地的核心约束条件。

二、Tulsimer® 吸金树脂的核心技术原理

Tulsimer® 吸金树脂的技术优势源于其 “靶向吸附设计 + 工程化性能优化”,核心技术逻辑围绕低品位回收场景的需求展开:

1. 靶向吸附的分子设计机理

Tulsimer® 吸金树脂通过官能团修饰技术,在树脂骨架上嫁接亲合金专属功能基团(如季铵盐型、叔胺基型官能团)。该类官能团与 Au (CN)₂⁻络离子之间可形成稳定的化学配位键,实现对金离子的特异性捕获,其吸附选择性远高于物理吸附类材料。

相较于传统材料,该机理的核心优势在于:即使在低浓度体系中,仍能优先吸附目标离子,对铜、镍等杂质金属的吸附率可控制在 0.5% 以下,从源头解决了 “共吸附” 难题,为金与稀贵金属的精准分离提供了技术基础。

2. 高容高效的结构优化设计

为适配低品位回收场景的效率需求,Tulsimer® 吸金树脂在结构设计上进行了双重优化:

- 树脂骨架采用大孔结构设计,提升了比表面积与孔隙率,加快吸附动力学速度,缩短达到吸附平衡的时间,适配工业连续化生产需求;

- 官能团密度经过精准调控,使树脂饱和吸附容量可达 100-200g/L,是普通树脂的 2-3 倍,单位体积材料的回收效率显著提升。

3. 宽适配性的工艺兼容设计

Tulsimer® 吸金树脂的 pH 适用范围覆盖 0-14,可耐受低品位浸出体系的 pH 波动(如氰化浸出液 pH 通常在 9-11,堆浸体系 pH 可能低至 2-3)。同时,树脂的物理稳定性(耐磨强度、抗污染能力)经过工业级优化,可直接适配矿浆体系、尾液处理等不同工艺环节,无需额外增设预处理单元。

三、Tulsimer® 吸金树脂的关键性能参数与技术特性

1. 核心性能参数(工业级验证数据)

| 性能指标 | 技术参数范围 | 工业意义 |

|---|---|---|

| 饱和吸附容量 | 100-200g/L | 直接决定单位体积树脂的回收效率,降低设备投入成本 |

| 尾液残留浓度 | ≤0.02ppm(部分场景≤0.01ppm) | 控制资源损耗,提升整体回收率 |

| 杂质吸附率 | 铜 / 镍 / 钴等≤0.5% | 减少提纯环节压力,提升产品纯度 |

| pH 适用范围 | 0-14 | 适配不同浸出工艺的体系特性,降低工艺调整成本 |

| 再生次数 | ≥10 次 | 延长树脂使用寿命,降低耗材更换成本 |

| 饱和周期 | 5-6 个月 | 适配工业生产的连续化需求,减少停机维护频次 |

2. 核心技术特性

- 吸附选择性强:对 Au (CN)₂⁻络离子的选择性系数远高于其他金属离子,实现靶向回收;

- 再生性能稳定:再生过程仅需常规酸碱试剂,解析率可达 99% 以上,再生后性能衰减幅度小;

- 抗污染能力强:大孔结构与高强度骨架设计,可耐受矿浆中的悬浮颗粒、有机物等污染物,降低堵塞风险;

- 环保兼容性好:减少化学试剂消耗,再生废液排放量低,易于处理达标。

四、Tulsimer® 吸金树脂的工艺适配与选型方法

1. 主流工艺适配方案

Tulsimer® 吸金树脂可无缝对接低品位金矿回收的主流工艺,无需大幅改造现有生产线:

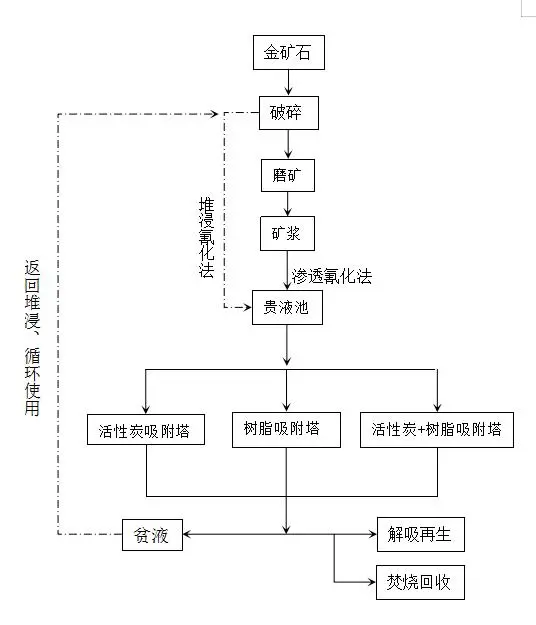

- 氰化浸出工艺:在浸出液澄清后增设树脂吸附柱,采用 “吸附 - 解析 - 电解” 流程,直接回收金单质,尾液可循环回浸出环节;

- 堆浸工艺:采用 RIP(树脂矿浆法)流程,将树脂直接投入堆浸尾液或矿浆中,无需过滤环节,简化工艺步骤;

- 炭浆法改造:可替代部分活性炭,或在活性炭吸附后增设树脂深度吸附单元,降低尾液残留,提升总回收率。

2. 场景化选型逻辑(基于工业应用经验)

| 应用场景 | 适配型号 | 选型依据 |

|---|---|---|

| 常规氰化浸出(杂质含量低) | Tulsimer® A-21S | 强碱性阴离子交换树脂,可用于pH 0-14 ,通用性强,尾液残留≤0.01ppm |

| 复杂伴生矿(高铜 / 镍 / 钴) | Tulsimer® A-654 | 弱碱性大孔树脂,官能团空间位阻效应提升选择性,杂质吸附率≤0.3% |

| 规模化堆浸项目 | Tulsimer® A-602XMP | RIP 工艺专用大颗粒树脂(0.6-1.2mm),抗污染、无需过滤,适配连续化生产 |

3. 选型关键注意事项

- 优先依据浸出液的 pH 值、杂质类型及含量确定树脂类型(强碱性 / 弱碱性);

- 结合生产规模选择树脂颗粒大小(小规模项目可选细颗粒树脂提升吸附速率,大规模堆浸选大颗粒树脂抗污染);

- 综合考虑再生频率、试剂成本,平衡树脂饱和容量与再生难度。

五、工业应用价值与技术趋势

1. 工业应用核心价值

在低品位金矿的实际工业应用中,Tulsimer® 吸金树脂的技术价值主要体现在:

- 回收率提升:较传统工艺金回收率提升 10%-20%,稀贵金属综合回收效率提升 15% 以上;

- 成本控制:树脂再生循环使用降低耗材成本 30% 以上,工艺适配性强减少技改投入;

- 环保合规:化学试剂消耗减少 40%,尾液处理难度降低,契合绿色矿山建设要求。

2. 技术发展趋势

随着金回收与稀贵金属回收技术向 “高效化、综合化、环保化” 演进,Tulsimer® 吸金树脂的技术发展方向包括:

- 官能团改性优化:进一步提升对稀贵金属(银 / 钯 / 铂)的选择性吸附能力,拓展综合回收场景;

- 耐极端环境性能升级:针对高盐、高有机物含量的复杂浸出体系,开发专用抗污染树脂;

- 工艺集成化:与浸出、解析、电解等环节形成一体化解决方案,降低系统运行能耗。

Tulsimer® 吸金树脂通过靶向吸附设计与工程化性能优化,为低品位金矿金回收及稀贵金属综合回收提供了可落地的技术路径。其核心优势在于解决了传统技术 “选择性差、效率低、工艺不兼容” 的核心矛盾,符合行业技术发展趋势。

对于技术人员而言,选型的核心在于 “工况匹配度”—— 结合浸出体系特性、杂质类型、生产规模等因素,选择适配的树脂型号与工艺方案,才能最大化发挥技术价值。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?