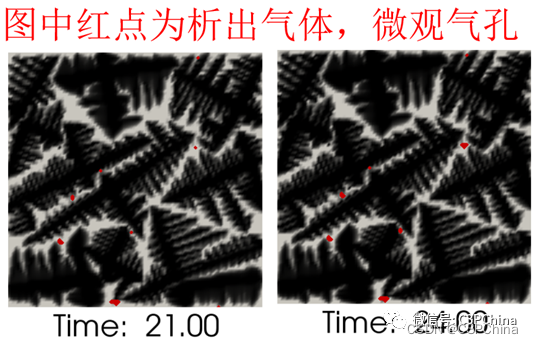

析出性气孔是造成性能降低的主要缺陷之一

如何分析析出性气孔?

多尺度宏观耦合,从微观模型看机械性能?

显微气孔/析出气孔是如何形成的?

显微气孔的形成通常分为两个阶段:成核和生长。

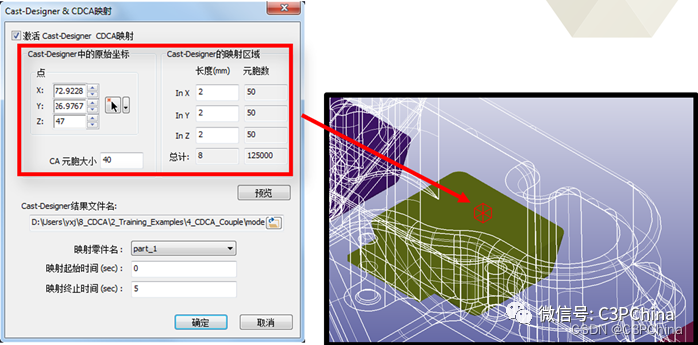

CDCA模型包含了凝固过程中出现的许多物理现象,其中,在模拟显微气孔时,会用到以下功能:

- 孔的预固定成核;

- 随机成核;

- 扩散控制生长

如何把微观分析,耦合到宏观铸件中?

工业应用举例:在铝和镁等轻合金铸件 中, H气孔是造成其性能降低的主要凝固缺陷之一.

显微气孔模型需要考虑以下因素: (1) 固相(晶粒、枝晶、共晶)的形核与生长; (2) 在固/液界面溶质和H的再分配; (3) 溶质 和H的扩散; (4) 显微气孔的形核与生长; (5) 气孔与 固相在生长过程中的相互作用。模型用局部的 H饱和度和H浓度差作为气孔生长驱动力。研究不同初始H含量、冷却速率等条件下析出气孔的生长.

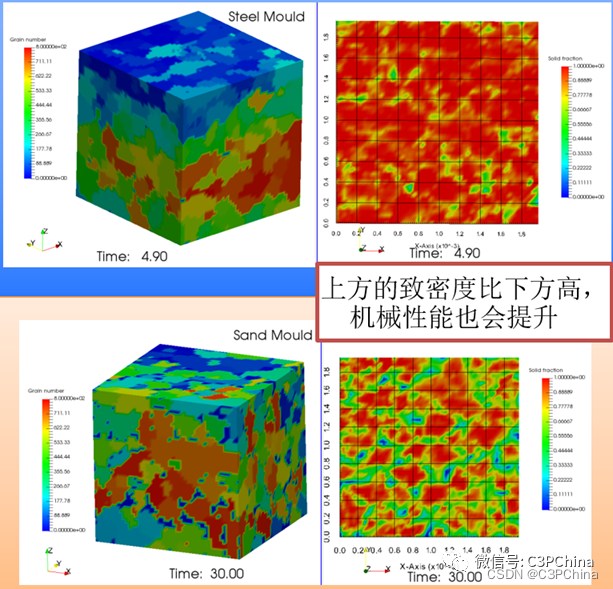

如何从微观模型看机械性能?

多尺度宏观耦合模拟:对比不同铸造工艺过程的晶粒组织形貌

金属模和砂模比较,哪个会更致密?在相同的合金下,机械性能如何?

析出性气孔是金属铸件性能下降的关键因素,主要由成核和生长两个阶段形成。CDCA模型用于描述孔隙的预固定成核和扩散控制生长。微观分析中考虑了固相形核、溶质与H再分配、扩散及气孔与固相交互作用。通过多尺度宏观耦合模拟,可以对比不同铸造工艺的晶粒组织和机械性能,例如铝和镁合金中H气孔的影响。显微气孔模型依赖于H饱和度和浓度差来驱动气孔生长,研究条件如初始H含量和冷却速率对析出气孔的影响。

析出性气孔是金属铸件性能下降的关键因素,主要由成核和生长两个阶段形成。CDCA模型用于描述孔隙的预固定成核和扩散控制生长。微观分析中考虑了固相形核、溶质与H再分配、扩散及气孔与固相交互作用。通过多尺度宏观耦合模拟,可以对比不同铸造工艺的晶粒组织和机械性能,例如铝和镁合金中H气孔的影响。显微气孔模型依赖于H饱和度和浓度差来驱动气孔生长,研究条件如初始H含量和冷却速率对析出气孔的影响。

1584

1584

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?