最近跟几个制造业的朋友聊天,发现一个特别有意思的现象:

很多工厂的 ERP 系统用了十年八年,虽然偶尔抱怨几句,但整体还算稳定。可一旦要上 MES(制造执行系统),十有八九都会翻车——要么实施了一年多还没上线,要么上线了员工不愿意用,要么数据采集不上来根本发挥不了作用。

这是为啥?我仔细研究了一圈,发现症结不在技术,而在更深的那一层。

一句话说透:ERP 管的是"计划",MES 管的是"现场"

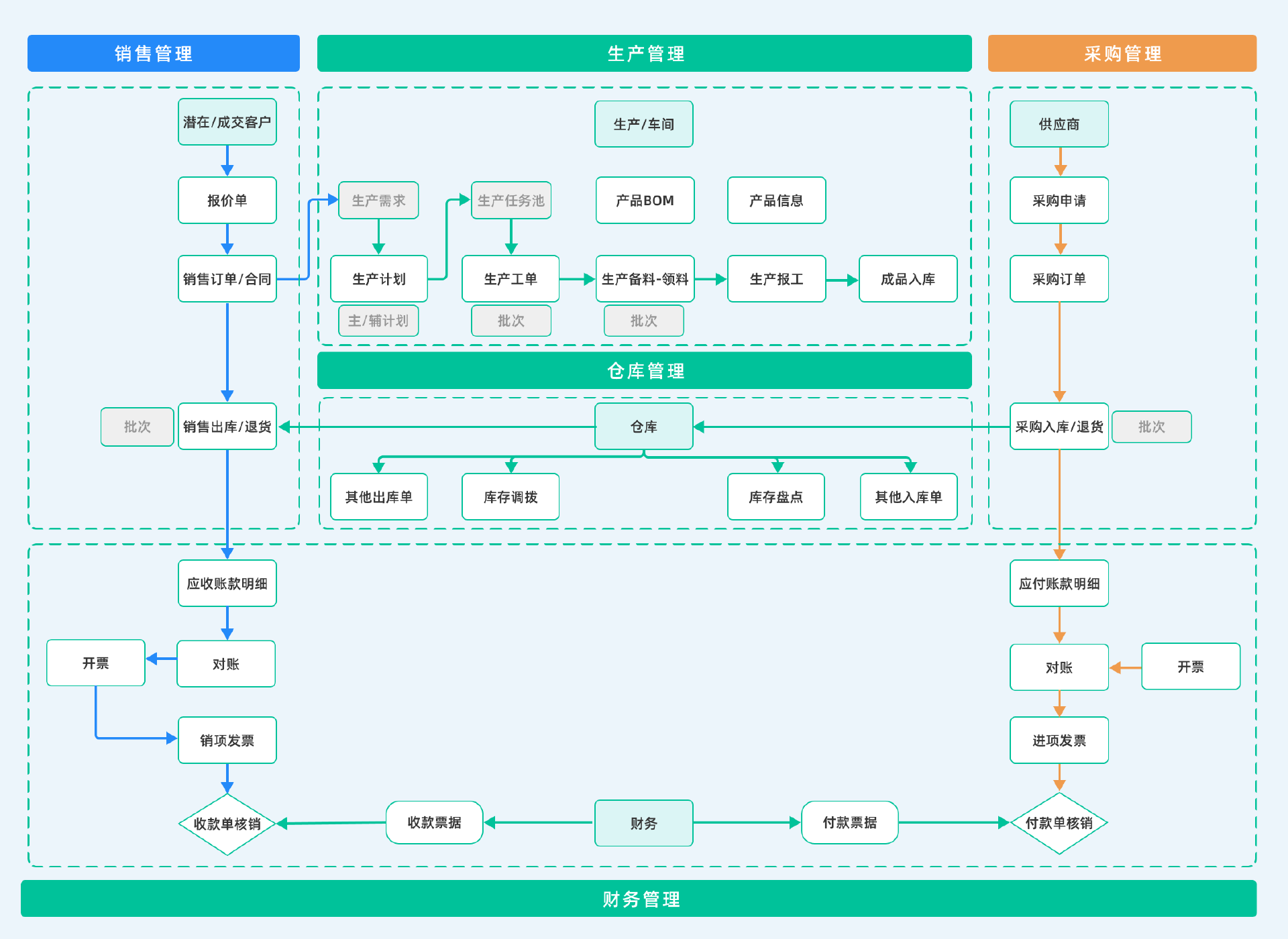

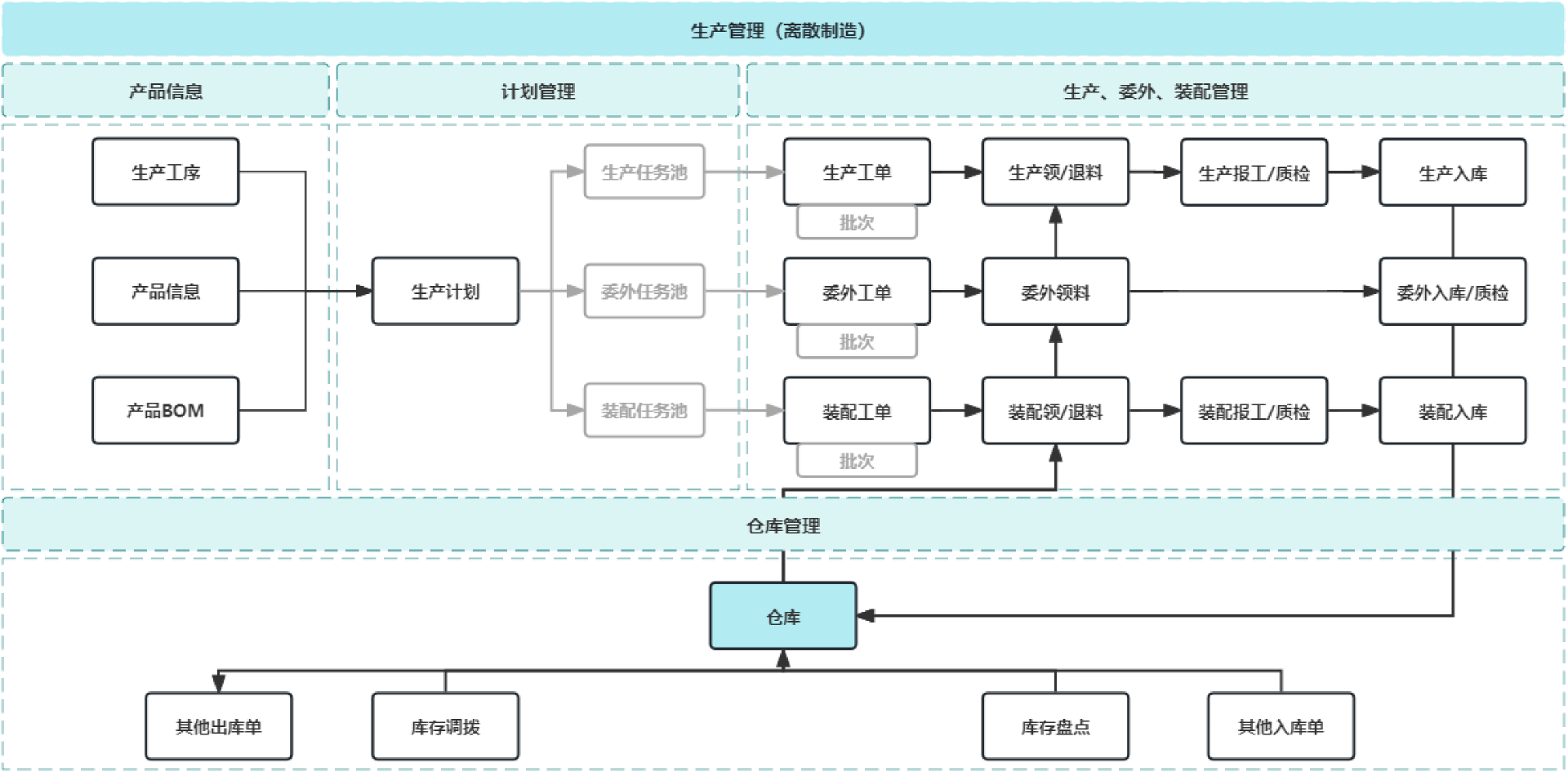

说白了就这么简单——ERP 是办公室里的系统,MES 是车间里的系统,两者面对的人、环境、挑战完全不一样。https://s.fanruan.com/739bg

ERP 主要服务对象是管理层和职能部门——财务、采购、销售、仓储。这些人天天对着电脑工作,录入数据、查看报表是日常操作,接受新系统的门槛相对低。而且 ERP 处理的主要是"计划层"的信息——订单、采购单、库存数量、财务数据,这些数据相对稳定,不需要实时更新。

MES 呢?它要深入到车间现场,服务对象是一线工人、班组长、设备操作员。这些人可能几十年都习惯了纸质记录、口头交接,让他们突然用电脑或者手机录数据,抵触情绪非常大。而且 MES 要采集的是"执行层"的信息——设备运行状态、工序完成情况、质量检测数据、物料消耗,这些数据要求实时、准确、完整,难度大得多。

所以 ERP 和 MES 翻车的原因根本不一样:

ERP 翻车多半是选型问题或者实施问题,MES 翻车是因为触碰到了车间最底层的运作方式。

数据采集的真相:理想很丰满,现实很骨感

MES 的核心价值是什么?

实时掌握生产现场的数据,让管理者知道每台设备在干什么、每个工单进行到哪一步、每批产品的质量如何。

听起来很美好,但实际操作起来难如登天。

首先是设备自动化程度不够。很多工厂的设备还是老旧设备,没有数据接口,想要采集数据只能靠人工录入。你让工人在完成每道工序后拿手机扫码、录数据,他们第一反应是:"这不是给我增加工作量吗?我本来干活就够累了,还要录系统?"

其次是数据标准不统一。同一个产品,不同车间可能叫法不一样;同一道工序,不同班组的操作习惯也不同。你要把这些信息都录入系统,首先得把标准统一了,但统一标准本身就是个巨大的工程。

再次是数据准确性难保证。工人手工录入数据,可能会漏录、错录、延迟录入。你要是追究责任,工人就会抵触;你要是不追究,数据质量就上不去,MES 就是个摆设。

所以很多工厂上了 MES 之后发现:系统是有了,但数据采不上来,或者采上来的数据质量太差,根本没法用。

流程固化的困境:车间的灵活性被抹杀了

ERP 固化的是管理流程——采购流程、销售流程、财务流程,这些流程相对标准化,变化不大。

但车间的生产流程是高度灵活的。

同一条产线,可能今天生产 A 产品,明天生产 B 产品,工艺路线不一样。同一个工单,可能因为设备故障、物料短缺、人员调配等原因,要临时调整生产顺序。经验丰富的班组长,能根据现场情况灵活调度,保证生产顺利进行。

一旦上了 MES,所有操作都要按系统流程走。工单必须按顺序执行,工序必须逐个报工,物料必须扫码领用。这种刚性的流程管理,跟车间的灵活调度天然冲突。

结果就是:要么 MES 的流程设计得过于复杂,工人嫌麻烦不愿意用;要么流程设计得过于简化,无法适应现场的实际情况。

这就像企业做流程管理,最怕的就是把流程定得太死,反而限制了业务的灵活性。

利益冲突的暗流:数据透明了,谁最紧张?

这才是最隐蔽但也最致命的问题。

MES 让生产数据透明化,管理层能实时看到每个车间、每条产线、每个班组的生产情况。听起来是好事,但对基层管理者来说,这意味着他们的"灰色空间"被压缩了。

以前车间主任、班组长有很大的自主权。今天产量没完成,可以找各种理由——设备坏了、物料不到位、工人请假了。反正数据不透明,上面也不好追究。

现在 MES 一上,所有数据都清清楚楚:

设备运行时间多少、停机原因是什么、每个工单的实际工时、每个班组的产量和良率。基层管理者的"操作空间"没了,自然会抵触。

更隐蔽的是,有些车间存在虚报产量、瞒报废品、私自挪用物料等现象。MES 一旦真正运转起来,这些问题都会暴露。你说基层会不会想方设法抵制?

所以很多 MES 项目翻车,表面上是技术问题、流程问题,实际上是利益冲突的问题。

系统集成的噩梦:ERP 和 MES 对不上

理论上,MES 应该跟 ERP 无缝集成——ERP 下发生产计划,MES 执行并反馈进度,数据双向流动。

但实际上,两个系统的数据结构、编码规则、业务逻辑往往对不上。

ERP 里的物料编码,跟 MES 里的不一致;ERP 里的工艺路线,跟车间实际操作有差异;ERP 里的库存数量,跟车间的实际用料对不上。

要把这些问题都解决,需要大量的接口开发、数据清洗、规则映射。这个工作量可能比实施 MES 本身还要大。

而且 ERP 和 MES 往往是不同厂商的产品,两边都说自己没问题,是对方的问题。最后夹在中间的企业信息部门,两头受气,项目一拖再拖。

这就是为什么很多企业宁愿 ERP 和 MES 分开用,也不强求集成——集成的成本和风险太高了。

投入产出比的质疑:花了大钱,看不到效果

ERP 的价值相对容易量化——财务数据更准确了、库存周转率提高了、采购成本降低了。

但MES 的价值往往是间接的、长期的,短期内很难看到明显效果。

你说 MES 能提高生产效率,但工人会说:"我们以前效率就不低,上了系统反而更麻烦。"

你说 MES 能提高质量,但质检部门会说:"我们一直都在把关,跟系统有啥关系?"

你说 MES 能降低成本,但财务部门会说:"系统投入就是一大笔钱,成本降在哪儿了?"

当投入产出比不清晰的时候,推行 MES 的动力就不足,遇到困难时就容易放弃。

聪明的做法是什么?不要一开始就想着上一套大而全的 MES,而是从最痛的点切入,快速见效。

比如设备管理是痛点,就先上个设备监控和维护系统,把设备运行状态、故障记录、保养计划管起来。这个功能相对独立,不需要跟其他系统深度集成,但能立刻解决设备管理混乱、故障响应慢的问题。

比如质量追溯是痛点,就先上个质量管理应用,把每批产品的原料批次、工艺参数、检测数据记录下来。出了质量问题能快速定位,这个价值是看得见摸得着的。

比如生产排程混乱,就先上个生产计划工具,把订单、产能、物料等信息整合起来,让排产更科学。这比手工排产或者 Excel 排产要高效得多。

这些小应用可以用简道云这种零代码平台快速搭建。不需要几个月的开发周期,也不需要动辄几百万的投入。业务部门自己就能根据实际需求调整——今天觉得某个字段不合适,改一改;明天想加个数据报表,拖拉拽就搞定。

而且这些应用之间可以逐步打通。设备管理的故障数据能反馈给生产计划,质量管理的异常能触发供应商评估,生产报工的数据能传给库存管理。慢慢地,一个个独立的应用就串成了一套完整的生产管理体系。

这种渐进式的做法,比一开始就想着上套大而全的 MES 要靠谱得多。先把一两个场景跑通,证明价值,积累经验,再逐步扩展。这样既降低了风险,也更容易获得基层的支持。

人的因素:技术再先进,人不配合也白搭

最后说到根本——MES 翻车,最大的原因还是人。

ERP 的用户主要是职能部门的白领,他们有使用电脑的习惯,有一定的信息化素养,而且工作环境相对舒适,有时间慢慢适应新系统。

MES 的用户是车间一线员工,他们可能年龄偏大、文化程度不高、不习惯用电脑或手机,而且工作环境嘈杂、节奏快,根本没时间慢慢摸索系统。

更关键的是,一线员工对 MES 的态度往往是抵触的。

他们会觉得:"我干了几十年,凭经验就能干好,要什么系统?"

"系统是给领导看的,跟我有什么好处?"

"录数据浪费时间,影响我的产量,影响我的绩效。"

如果没有从他们的角度去设计系统、没有让他们看到实实在在的好处、没有充分的培训和支持,MES 注定会失败。

所以成功的 MES 项目,往往不是技术最先进的,而是最接地气的、最尊重一线员工感受的、最能解决他们实际问题的。

写在最后

所以你看,为什么 ERP 上了十年没问题,一到 MES 就各种翻车?

症结不在技术,而在于 MES 触碰到了车间最底层的运作方式。

数据采集的难度、流程固化的困境、利益冲突的暗流、系统集成的噩梦、投入产出比的质疑、一线员工的抵触——这些问题叠加在一起,决定了 MES 的实施难度远远高于 ERP。

ERP 是办公室里的战斗,MES 是车间里的战争。前者靠流程和制度,后者靠人心和细节。

真正成功的 MES,不是功能最全的,而是最接地气的;不是技术最先进的,而是最能解决实际问题的。

与其一开始就想着上套大而全的系统,不如从最痛的点切入,快速见效,逐步推进。先让基层看到好处、尝到甜头,再慢慢扩大范围。

这才是 MES 落地的正确姿势。

1633

1633

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?