很多老板跟我抱怨:

“我们仓库表面上热闹,但成本高、出错多、效率低,员工天天手忙脚乱。”

说白了,这就是仓库管理没抓住核心。 每天堆一堆货,员工找半天找不到,报表月底才做,错了也没人追责……这种状态太普遍了。

其实,仓库管理的核心问题很简单:

- 动作容易出错? → 防错

- 货物摆得乱? → 防乱

- 损耗、浪费多? → 防浪费

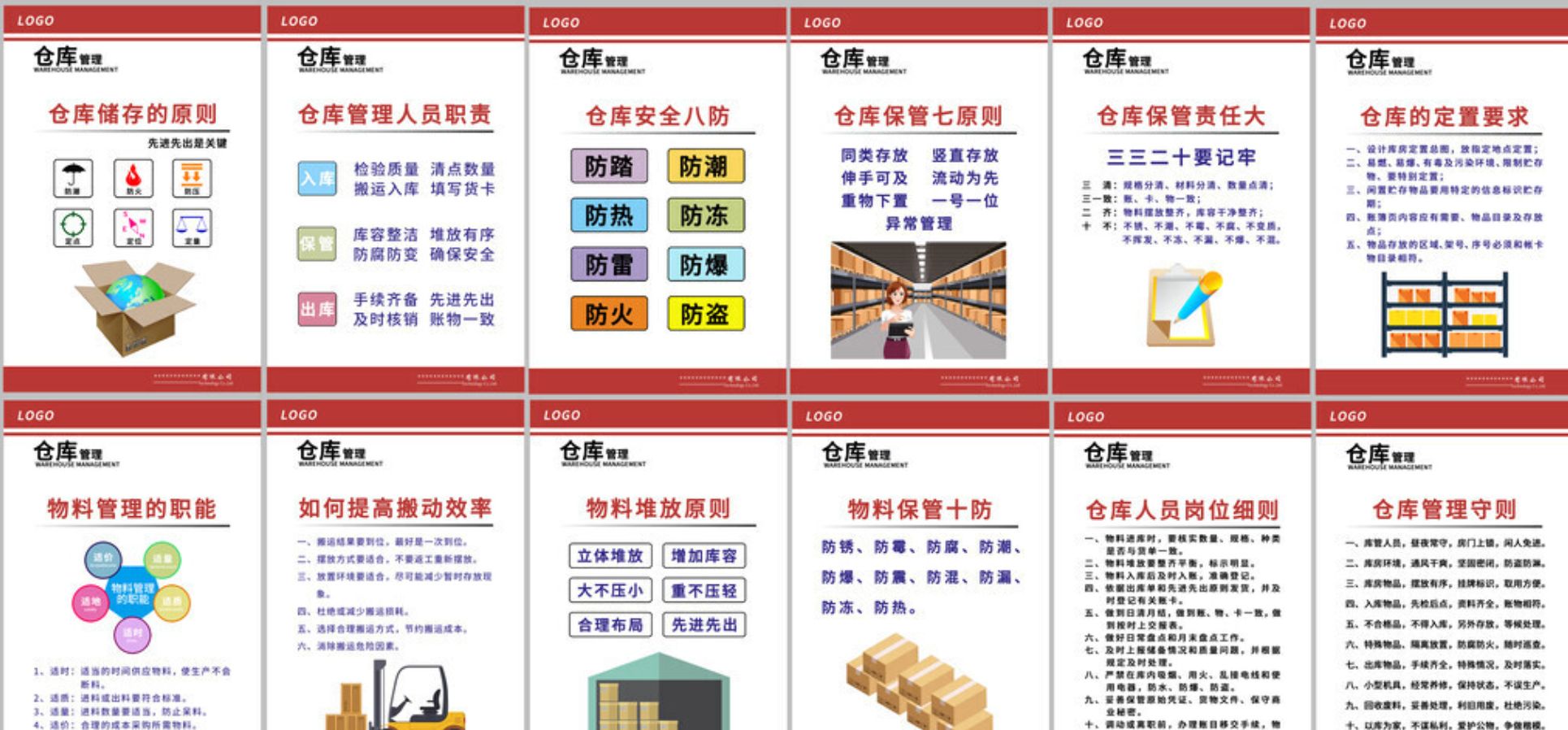

动作管好了,但没制度规范,又容易出问题,于是引入四定原则:

- 定人:谁做什么,责任明确

- 定区:仓库按区划分,摆放有序

- 定责:岗位职责明确,操作有章可循

- 定标:物料标准化,名字、规格、批次清楚

三防四定,结合起来,就是仓库管理落地的核心方法。

今天我们就从实际业务出发,把三防四定讲透,教你如何让仓库效率、准确率和成本可控。

一、先说三防:先防错、防乱、防浪费

https://s.fanruan.com/f5m7a

仓库动作不规范,成本和效率都受影响,三防原则,就是先把操作层面的风险管住。

1. 防错:让动作不出错

很多企业的仓库账和实际库存对不上,根本原因大多在于操作环节的错误。举几个最常见的例子:

- 入库错误:有时候收货的时候货物没仔细核对,就直接扫码入库,结果发错批次、数量不对。

- 出库错误:销售订单来了,仓库拿货时挑错型号、颜色、规格,这种错误直接影响客户体验。

- 录单错误:仓库员手工记录库存,输入数量或者货位的时候写错数字,财务账和系统账自然对不上。

防错的方法:

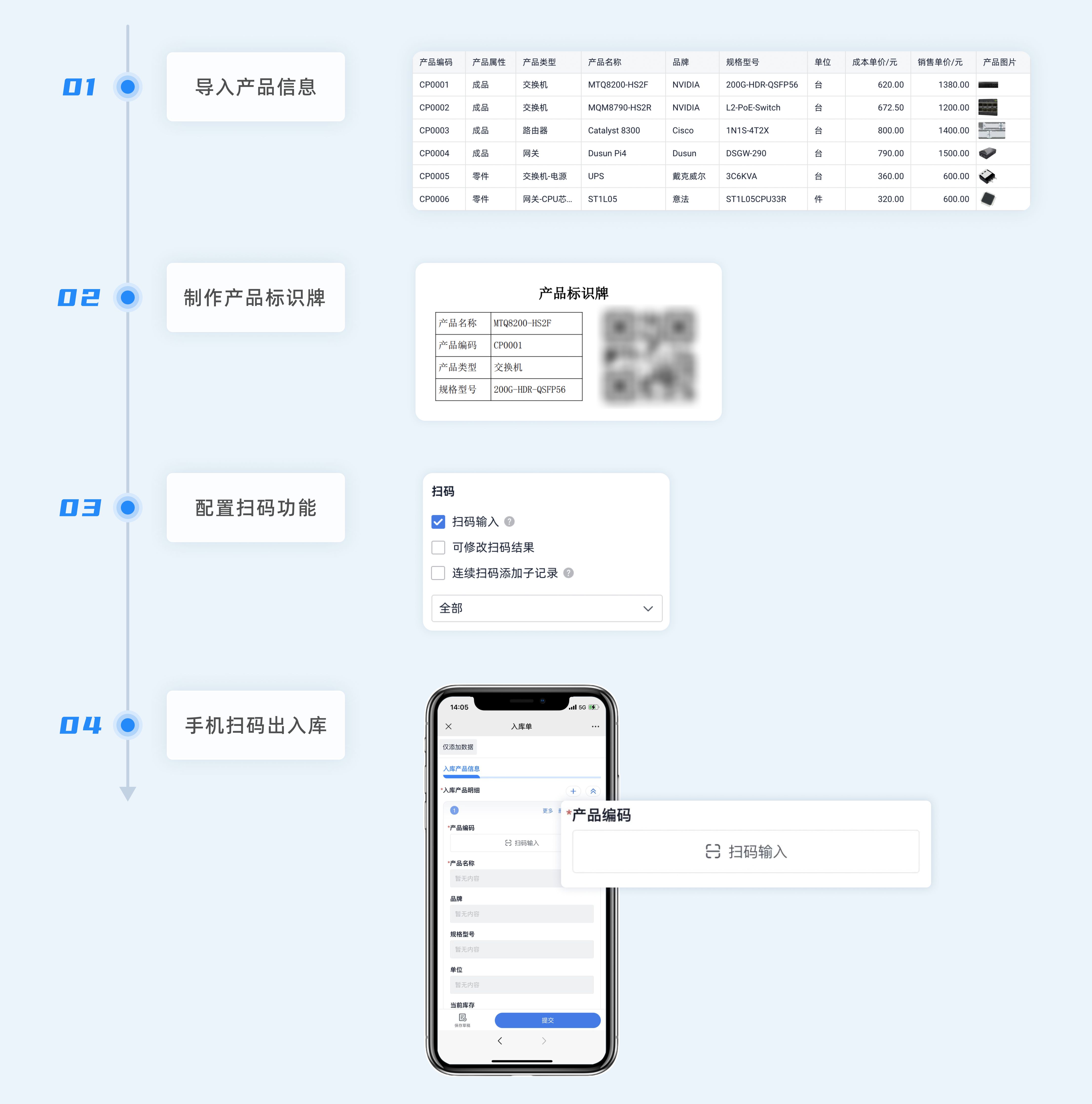

- 条码/二维码管理:每个货品配一个唯一条码或者二维码,入库出库只扫不手动录入。

- 二次复核机制:大件或者贵重物品出库必须双人复核,少数企业叫“双签制”。

- 操作标准化:把每一个动作写成SOP(标准操作流程),让新手也能按步骤做,不靠记忆靠流程。

总结一句话:操作慢一点,账快一步准很多。

2. 防乱:仓库保持有序

防乱,说白了就是货物放得清清楚楚,拿得顺顺手。很多仓库的问题不是货少,而是乱堆乱放、没有逻辑。结果就是:

- 员工找货浪费时间,效率低下;

- 系统里显示有库存,但实际上找不到;

- 频繁出现破损或丢失。

防乱的方法:

- 定区:仓库划分区域,每个区域只放特定类型的货物,比如A区放原材料,B区放半成品,C区放成品。

- 定标:每个货架、每个货位都有标识码,货物必须放回原位。

- 先进先出/先进后出规则:按产品特性确定取货顺序,避免呆滞库存。

一句话总结:有序比漂亮重要,仓库像图书馆一样管理,比像堆积场更安全。

3. 防浪费:降低损耗、降低库存成本

仓库浪费不仅仅是物料浪费,还有时间、空间、人工成本浪费。具体表现:

- 同一件物品重复采购,因为库存信息不清楚;

- 空间利用率低,货架摆放不合理,明明仓库很大,却找不到放的地方;

- 操作冗余,例如入库多登记、出库多审批,员工绕路拿货。

防浪费的方法:

- 定量管理:每种物料设置安全库存和最大库存,避免过量采购占仓储。

- 合理布局:常用货物放在容易拿的位置,不常用货物放高处或偏远角落。

- 工具和设备优化:叉车、堆高车、输送带、货架都根据仓库类型和货物流转量规划。

一句话总结:仓库管理就是精打细算,别让每块空间和每分钟都白白浪费。

二、四定:定人、定区、定责、定标

三防解决的是动作层面,四定解决的是管理制度层面,它让仓库管理可控、有章可循、责任到人。

1. 定人:每个岗位有人管

仓库不是随便放人的地方,每个岗位要有人负责:

- 收货员:负责货物入库,检查数量、规格、外观。

- 出库员:负责订单拣货、打包、出库。

- 库管员:负责库存管理、盘点、货位整理。

落地技巧:

- 每个人清楚自己的边界,不越位也不漏项;

- 建立考核机制,比如出错率、盘点准确率;

- 定期轮岗或交叉培训,避免一人离职全盘乱套。

一句话总结:人是仓库管理的核心,谁管什么必须清清楚楚。

2. 定区:货物有固定位置

仓库里再多货,如果乱放就找不到,定区就是把仓库划分明确,每类货物有专门区域:

- 按功能:原材料区、半成品区、成品区;

- 按频次:常用区、次常用区、长时间存放区;

- 按安全性:贵重品区、危险品区。

落地要点:

- 每个区贴标签,做地图或电子地图;

- 区域之间要有缓冲空间,避免叉车碰撞货物;

- 区域调整要有审批流程,不随便搬。

一句话总结:找货快,出错少,空间利用率高。

3. 定责:岗位职责明确

定责和定人有联系,但更强调谁负责什么事情,不仅是岗位名称,而是结果导向:

- 货物损坏是谁负责?

- 系统录入错误是谁纠正?

- 盘点差异如何处理?

落地建议:

- 每项任务明确负责人和备份人;

- 出现问题能追溯到责任人,而不是“大家都有份”。

- 建立KPI或奖惩机制,把责任和结果挂钩。

一句话总结:不明确责任,仓库永远乱。

4. 定标:货物有标准标识

定标就是货物、货位、操作都有标准化标识:

- 每个货位都有编号,每个货物都有条码;

- 物料名称、规格、单位、批次、有效期都标准化;

- 操作流程标准化,让新人也能按照SOP操作。

落地建议:

- 定期检查标识是否清晰完整;

- ERP或WMS系统对接条码,减少手工错误;

- 特殊物料(易碎、危险、贵重)要有额外标识和流程。

一句话总结:标准化让仓库操作不靠脑子靠流程,出错率自然低。

三、三防四定结合起来的实战案例

我在一家制造企业做仓库优化的时候,就用三防四定重整了一个混乱的仓库:

- 先梳理岗位职责,每个人做什么,什么是重点,什么是备份。

- 划分仓库区域,把常用物料放前面,不常用放后面,高价值放独立区。

- 给所有货物贴条码,每个货位编号,做出仓库电子地图。

- 制定操作SOP,入库、出库、盘点都按流程走,并增加双人复核环节。

- 每周盘点一次,发现差异立即追责。

结果:

- 月度差异率从5%-8%降到1%以下;

- 员工找货时间缩短一半;

- 财务账和系统账对上,采购不再重复采购。

可以看到,原则落实到操作,就能看得见效果。

所以我总结了一些落地小技巧

- 先小再大:不要仓库一夜之间全部改造,可以先从关键品类、核心区域开始。

- 可视化管理:货架、区位、操作流程都可视化,让新员工一眼明白。

- 定期复盘:每个月总结一次问题,优化SOP和区域划分。

- 工具辅助:条码、WMS、移动盘点工具,减少人为失误。

总结

三防四定不是理论,而是仓库管理的实操法则:

- 三防:防错、防乱、防浪费

- 四定:定人、定区、定责、定标

把这套原则落实到位,仓库就不会再成为企业的黑洞,库存准确、操作高效、成本可控,生产、销售、财务都顺畅。

一句话总结:

- 仓库管理靠的是方法,不是靠人累死累活;

- 靠流程,不是靠记忆;

- 靠标准,不是靠临时发挥。

如果你能把三防四定落地,你的仓库就基本稳了,企业运营也会顺很多。

362

362

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?