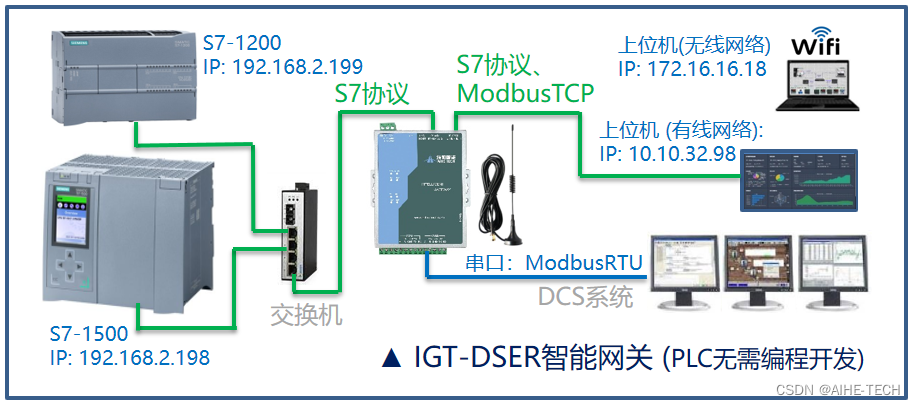

智能设备、DCS系统等Modbus主站,与西门子、三菱、AB、欧姆龙等PLC通讯,通过IGT-SER智能网关模块实现PLC原厂协议到ModbusTCP/ModbusRTU协议转换 ,不用编写PLC程序,自由编辑地址对应关系,没有寄存器数量限制。网关参数设置软件和手册下载

本案中PLC的型号是S7-300,提供的数据区域是DB6,同时实现Modbus协议对I、Q、M区域的访问;IP地址是192.168.2.111,机架、插槽分别为0,2;ModbusRTU的通讯格式是19200,8,1,E(偶校验);网关的网口1接PLC,串口1设置为ModbusRTU模式连接上位设备,有了这些信息,就可以设置网关模块了。

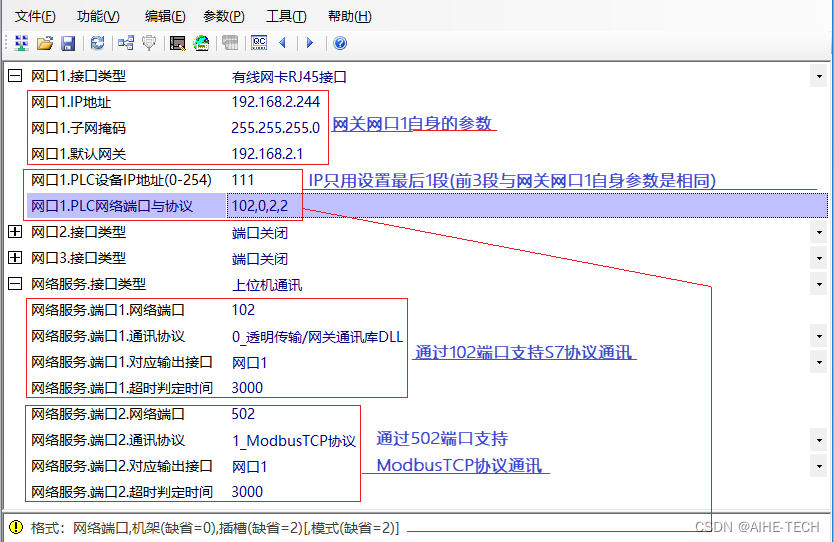

首先将网关与PC直连,上电后打开参数设置工具软件,点‘读取网关参数’,将网关模块的网口1的IP设置为192.168.2.244,跟PLC同网段,默认网关改为192.168.2.1后下载(‘参数’->‘参数写入到网关’),然后重启(‘工具’->‘重启网关’)。

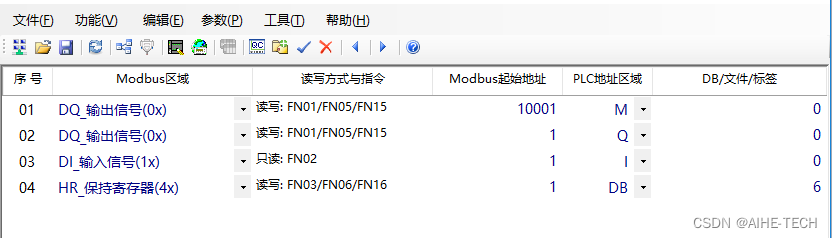

IP地址修改完成后,将PC的设置为192.168.2.248重新读取网关参数继续读取完其他参数,通过‘功能->‘Modbus地址表’,设置Modbus地址,将PLC的DB6对应到Modbus的HR区域,DB6.DBW0对应HR0(400001),I0.0对应100001,Q0.0对应000001,M0.0对应010001,设置完成后界面如下:

先设置网关的网络参数,实现ModbusTCP协议数据通讯,参数设置如下图,选中要编辑的参数,消息栏会有相关提示:

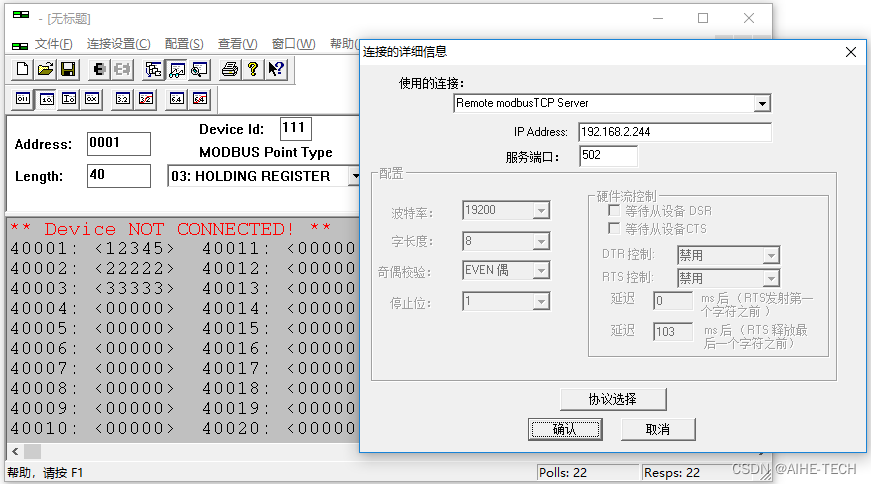

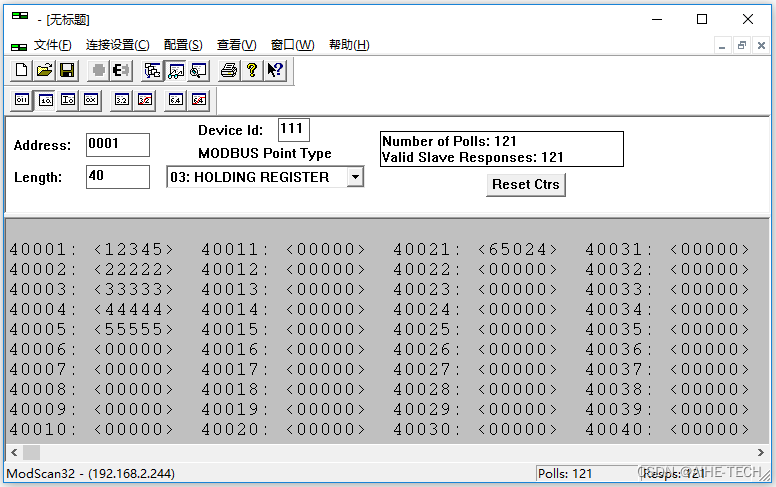

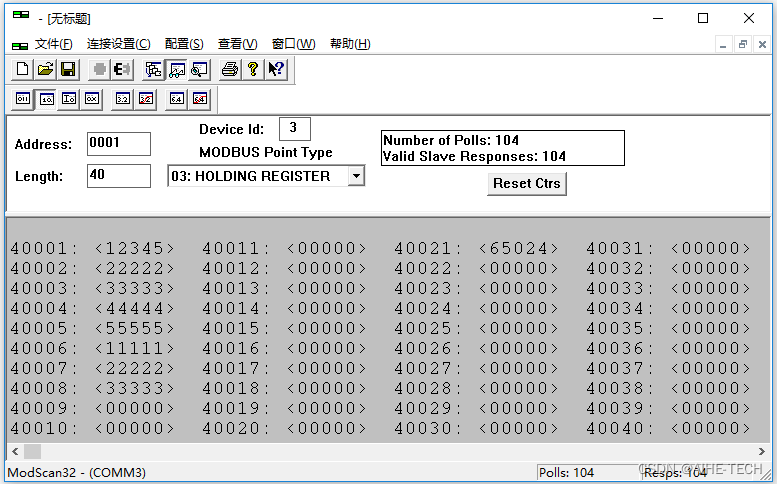

所有设置完成后下载到网关,重启网关后开始测试,启动Modscan32,设置IP地址,数据区域等参数,界面如下:

连接进行测试,可进行数据读写,界面如下:

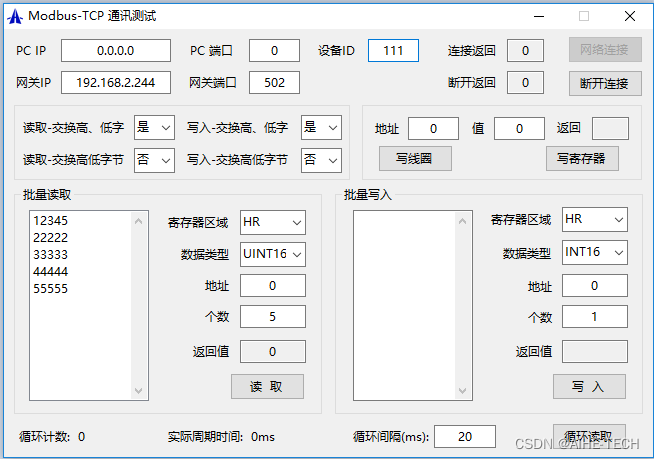

用参数配置软件自带的数据读写测试工具(‘工具’->‘数据读写测试’)测试,地址从0开始,测试界面如下:

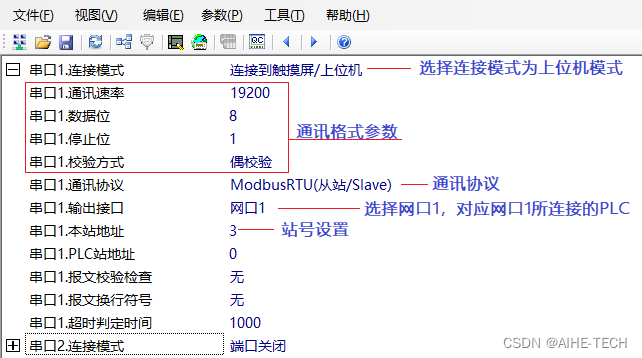

然后测试ModbusRTU协议,切换到串口设置页面(‘视图’->‘串口参数编辑’),设置网关的串口参数,界面如下:

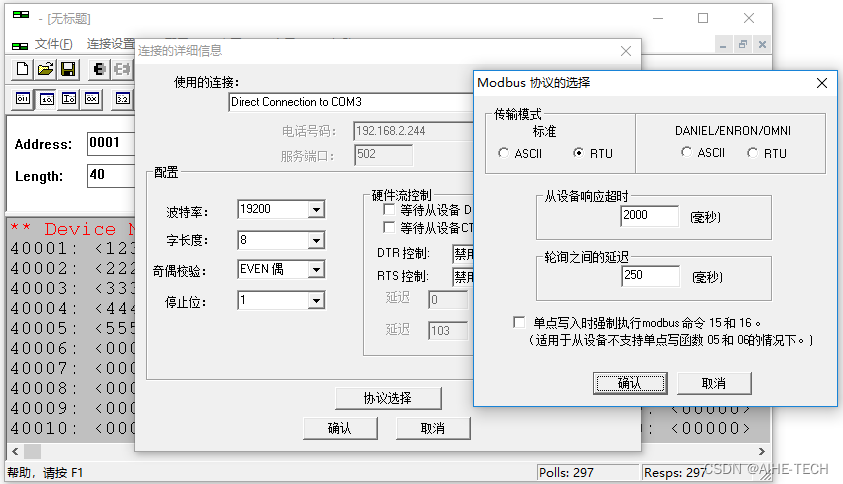

然后测试ModbusRTU协议方式,设置通讯格式等参数,界面如下:

连接网关后进行数据监控,同样进行数据读写测试,界面如下:

这样网关与西门子PLC通讯的测试就完成了,实现了ModbusTCP/RTU透过网关直接与西门子的PLC通讯,三菱、欧姆龙、AB等PLC也都支持的,参数设置方式可参照这篇文章。

本文详细介绍了如何使用IGT-SER智能网关模块实现西门子S7-300 PLC与Modbus的无缝通讯,包括PLC参数配置、IP调整、地址映射及ModbusTCP/RTU协议测试。

本文详细介绍了如何使用IGT-SER智能网关模块实现西门子S7-300 PLC与Modbus的无缝通讯,包括PLC参数配置、IP调整、地址映射及ModbusTCP/RTU协议测试。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?