11月20日,在第九届材料基因工程国际论坛开幕式上,浙大城市学院联合之江实验室、国家新材料大数据中心共同发布多孔合金材料模型。

该模型由浙大城市学院与之江实验室联合研发,将人工智能技术与材料科学深度融合推动多孔金属材料研发范式变革。

浙大城市学院代表与有关嘉宾共同发布新材料大数据中心及材料基因工程领域专项成果与行动计划

多孔材料在自然界中无处不在,比如轻韧的蜂窝、强韧的骨骼等,虽然充满孔洞,却具备出色的承重能力。受到自然界启发,科研界开始利用多孔材料研发3D打印轻量化构件,以实现关键构件的轻量化与性能优化,赋能智能制造。

组成多孔材料的基本单元被称为“胞元”,其拓扑构型直接决定了材料的宏观性能。胞元的拓扑结构设计千变万化,可以是管、杆、板、曲面等形态,也可以是这些形态的任意组合。“胞元”的设计有超过亿级的求解自由度,利用传统计算耗时冗长,寻优效率低下,极大限制了多孔材料的研发。

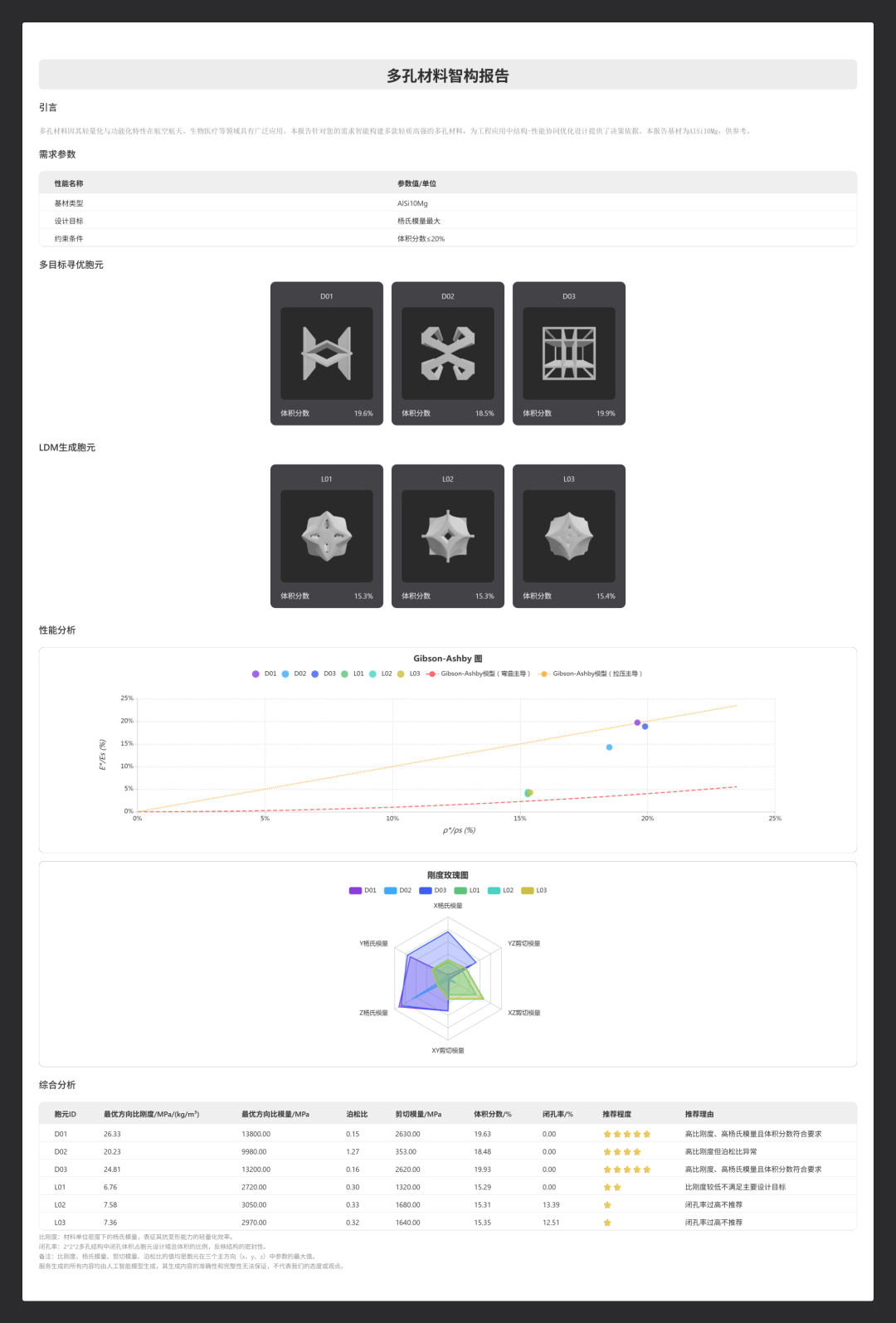

针对以上痛点问题,多孔合金材料模型创新性融合了参数化建模与自研秒级性能计算技术,建立了涵盖百万级数量的孔结构-力学性能数据库,并通过数据驱动,构建了基于隐式表达的孔结构人工智能逆向生成模型。

在模型的对话界面输入目标力学参数,模型就能立刻进行意图识别,对用户想要的胞元结构进行分析,理解用户诉求,进而根据分析结果,双线并进:一方面从百万数据库中挑选出符合用户需求的胞元,实现胞元秒级寻优;另一方面通过人工智能开展胞元逆向设计,生成全新胞元结构,实现指定力学性能目标下的孔结构秒级生成。提供符合要求的备选胞元后,模型会自动生成多孔材料智构报告,对不同方案进行对比,辅助用户做出最佳决策。

浙大城市学院全省空天金属材料重点实验室主任、之江实验室特聘专家汤慧萍教授表示,“多孔合金材料模型的应用极大地提升了胞元设计的质效、缩短了胞元参数的迭代周期、降低了设计的试错成本,为3D打印复杂构件的轻量化设计提供核心技术支撑,解决了传统设计中轻量化与复杂度、可靠性难以兼顾的痛点。”

未来,多孔合金材料模型还将继续深化技术赋能,在航空航天、深海探测、新能源汽车等新兴产业释放更大价值,通过在多领域的深度应用,不断推动高端制造技术升级,为实体经济的高质量发展注入持久动力。#增材制造 #3D打印

注:本文内容来自浙大城市学院、之江实验室,已联系授权。

欢迎转发

延伸阅读:

2.倍丰智能金属3D打印难熔合金粉末研发重大突破!我国极端环境应用或能拓展!

4.不卖设备卖粉末!这家德国3D打印企业两年销售额激增200%

多孔合金AI模型发布助力3D打印

多孔合金AI模型发布助力3D打印

4053

4053

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?