金属3D打印正加速推动制造业转型升级,尤其在航空航天等高端制造领域得到广泛应用。然而,实际打印过程中往往存在各类缺陷与潜在风险,从而影响产品性能及交付质量。针对这一挑战,铂力特推出BLT-PrintInsight,致力于实现成形过程可视、可控与可追溯。这款软件在德国Formnext 2025展会现场首次亮相,为行业带来全新的质量管控解决方案。

作为一款面向PBF-LB/M工艺的智能化质量系统,BLT-PrintInsight集在线监控与离线分析于一体,覆盖打印任务从成形到评估的全生命周期。系统基于多源数据融合与AI 智能分析,实现打印过程实时监控、缺陷精准识别与反馈、打印完成后质量风险评估的全链条管理,为生产研发、工艺优化及质量管理提供科学决策支持,让增材制造过程智能化、透明化、可追溯。

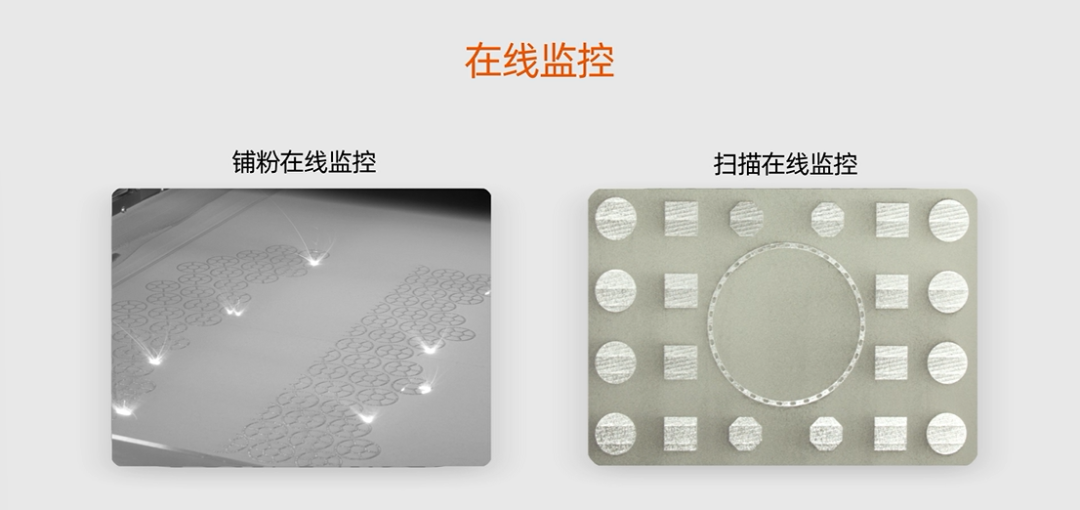

在线监控

过程可视,智能可控

在线监控模块聚焦生产现场核心需求,通过先进视觉算法,打破依赖人工经验的传统缺陷识别模式,实现打印过程智能检测与可视化。该模块包含铺粉在线监控功能和扫描在线监控功能。铺粉在线监控可以实时检测粉末铺设质量,识别缺粉、粉床不平整、区域塌陷、刮刀剐蹭等异常并自动闭环修正,从源头减少成形缺陷。扫描在线监控能实时检测激光扫描质量,识别表面发黑、熔渣堆积等异常并及时预警,帮助操作人员实时掌握打印状态,降低异常发生风险。

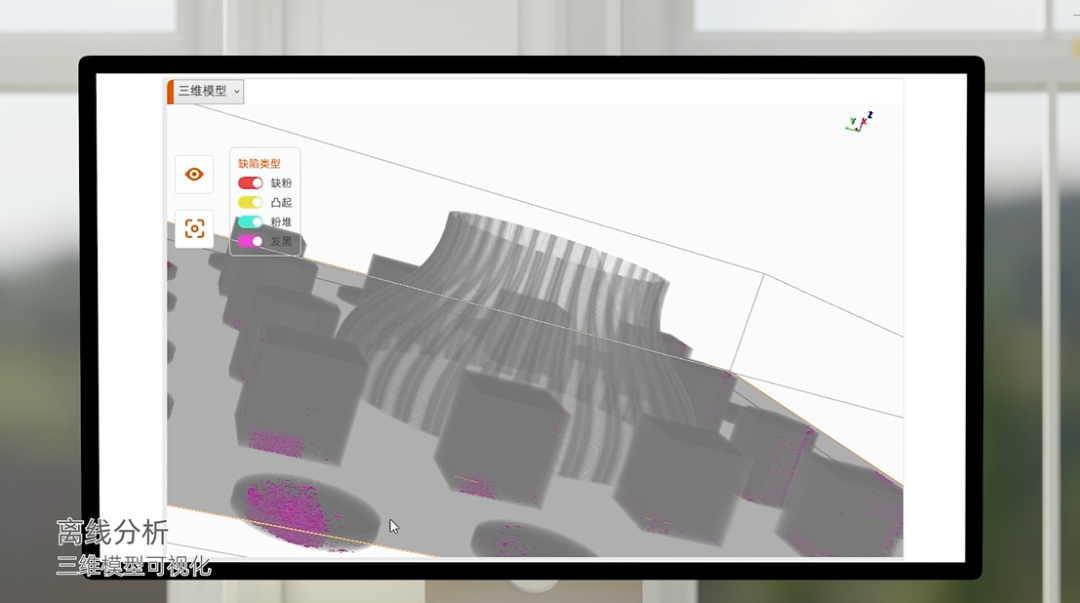

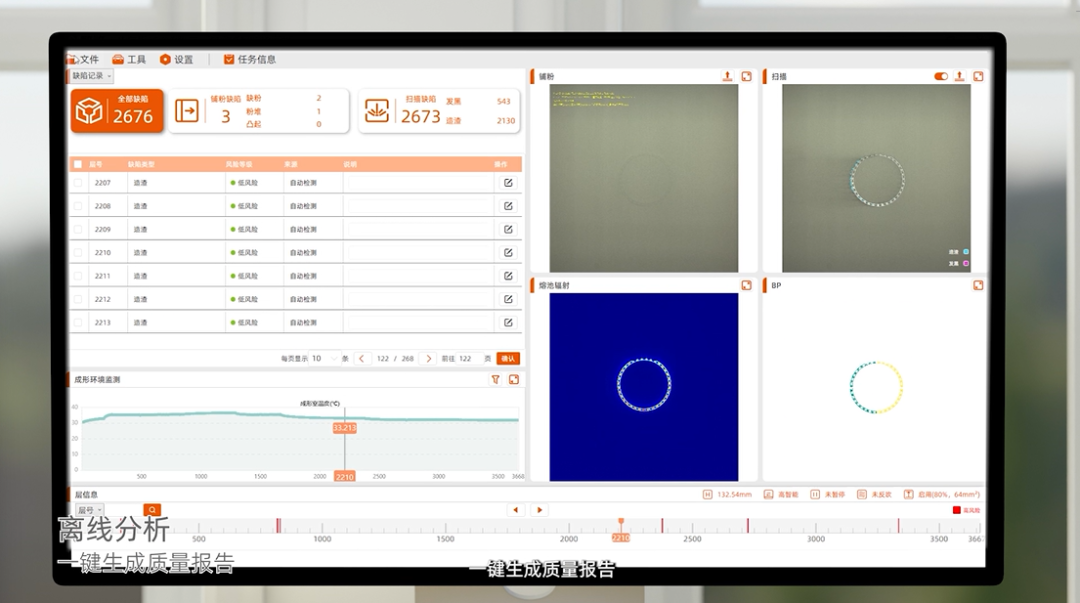

离线分析

精准分析,深度溯源

离线分析模块专为质量管理、工艺优化及科研分析场景设计,基于打印完成后的数据评估零件质量,实现零件风险区域精准识别与工艺迭代优化。该模块包含四大核心功能:三维模型可视化、缺陷记录管理、多源数据融合看板与一键生成质量报告。

三维模型可视化基于三维逆向建模,通过重建零件模型,将AI实时识别的缺粉、发黑、凸起等缺陷精准映射至模型,构建打印零件数字孪生体。这一功能可让用户直观掌握风险分布,解决了传统模式缺陷定位不精准、识别效率低下的难题。

缺陷记录管理支持缺陷风险评级、缺陷列表管理、异常问题一键上报及自定义检测模型灵敏度。此功能简化了传统检测中的繁杂工序和高昂成本,同时用户还可上报新缺陷样本,反哺模型训练,使AI算法持续精准优化。

多源数据融合看板统一接入并同步对齐打印参数、环境数据、设备状态、铺粉与熔融的视觉图像等多维度质量数据;并支持异常“一键回溯”,联动查看关联数据,帮助追溯缺陷成因。通过还原打印实况,解决零件质量数据碎片化、评估结果滞后的问题。

一键生成质量报告功能支持完整呈现风险层、缺陷位置与类型,及其关联的异常图像,实现质量追溯透明化,确保交付有据可依。

选配增值能力包

定制升级,拓展边界

为满足多样化应用场景需求,BLT-PrintInsight 提供三大专业增值能力包:缺陷自训练平台支持用户根据缺陷样本“定制”检测模型;近红外熔池辐射监控能够实时获取成形层熔池辐射信号,整合多帧图像生成热辐射图,精准识别过热、未熔合等异常区域,实现更精细的管控;视频监控功能可以实时记录打印全过程,支持历史视频回放与自动清理。选配增值能力包的硬件配置详情请咨询销售人员。

BLT-PrintInsight驱动在线监控实时收集过程数据,离线分析则负责深度分析与智能诊断。前者为后者提供依据,后者为工艺改进与设备控制提供支持,形成质量管理的完整闭环。#增材制造 #3D打印

欢迎转发

延伸阅读:

1.拓竹、EOS、HP、3D Systems、GE增材、盈普三维、远铸等多品牌推出新款3D打印机

2.华曙高科推出新型金属3D打印解决方案用于汽车行业批量生产,系客户定制

3.中国航发3D打印发动机亮相迪拜;中科院力学所重要进展;Stratasys布局金属和陶瓷打印;我国“类器官”3D打印重要进展

901

901

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?