激光粉末床熔融技术(LPBF)因其在复杂结构成形与材料利用率方面的突出优势,已成为航空航天领域的关键制造工艺。然而,传统高斯光束受限于其能量分布不均和光斑尺寸等因素,在加工IN939等难加工高温合金时易出现成形质量不稳定、工艺可靠性不足等问题。鉴于此,中航迈特与山东大学联合攻关,系统开展了环形光束LPBF成形IN939合金的研究,为航空航天高温部件增材制造提供新工艺路径。

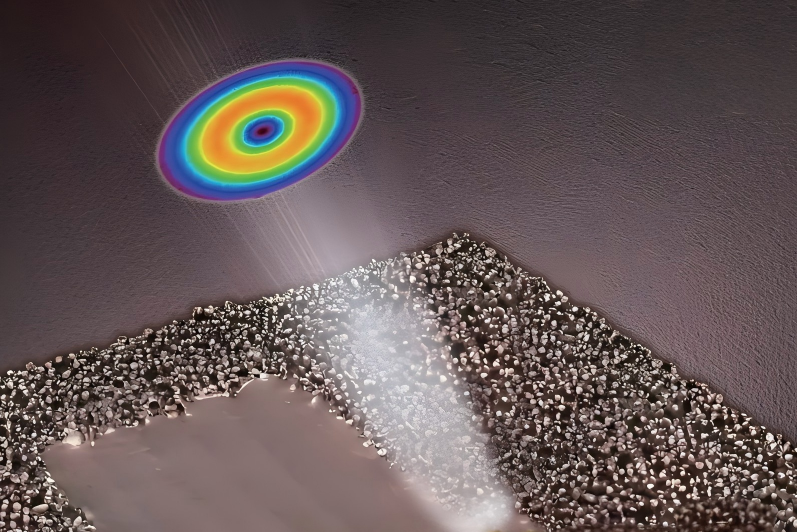

研究以IN939镍基高温合金为对象,通过光束整形技术将传统高斯光束转换为环形光束,从实验与仿真两个维度系统对比分析了LPBF两种光束下IN939合金成形的熔池行为、晶粒取向、织构特征、表面质量及力学性能等,揭示了光束形态与合金组织演变之间的内在联系。

高斯光束和环形光束作用下

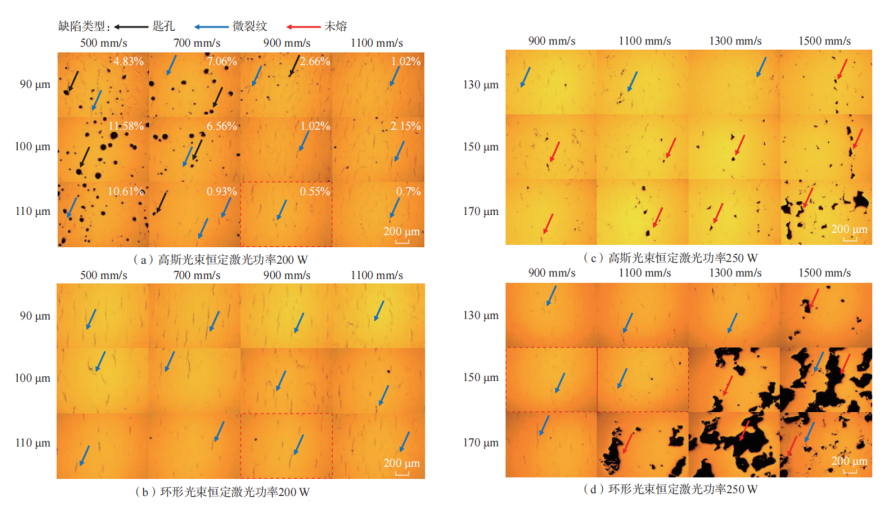

不同工艺条件下 LPBF 成形 IN939 金相图及缺陷占比统计结果

Comparative analysis of metallographic images and defect distribution of IN939 fabri

cated by LPBF with Gaussian and donut beam configurations at different parameters

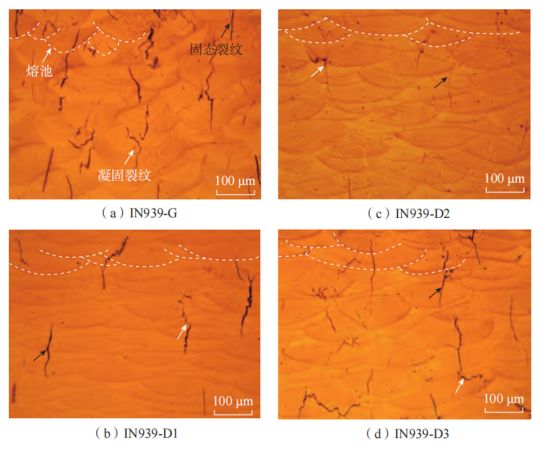

LPBF 成形 IN939 的熔池形貌

Melt pool morphology in LPBF-fabricated IN939

研究结果表明,LPBF成形IN939镍基高温合金,环形光束展现出比高斯光束更宽的工艺窗口,在高扫描速度和大扫描间距下均未发现匙孔缺陷,熔池深宽比从0.46显著降至0.14,传热模式由匙孔模式转变为更稳定的传导模式。相同工艺条件下,环形光束成形的IN939试样表现出更优的组织性能,低角度晶界比例达57.1%(高斯光束仅为28.1%),显著降低开裂倾向,维氏硬度提升至376.92HV。同时,环形光束使熔道间冶金结合更加充分,成形试样表面粗糙度从5.8 μm降至4.0 μm,熔池温度梯度降低,流速峰值减小37%,熔池流动更稳定,飞溅现象得到有效抑制,实现了表面质量的显著提升。

研究成果以《基于环形光束激光粉床熔融成形IN939镍基合金组织调控研究》为题,作为封面文章发表于国内航空航天制造领域权威期刊《航空制造技术》2025年第68卷第20期,由山东大学韩泉泉教授团队与中航迈特高正江博士团队共同完成。

中航迈特全程深度参与本次研究项目,并提供了关键的成形设备与材料,更基于工程经验,为研究方案制定与工艺参数优化等提供了技术支撑。

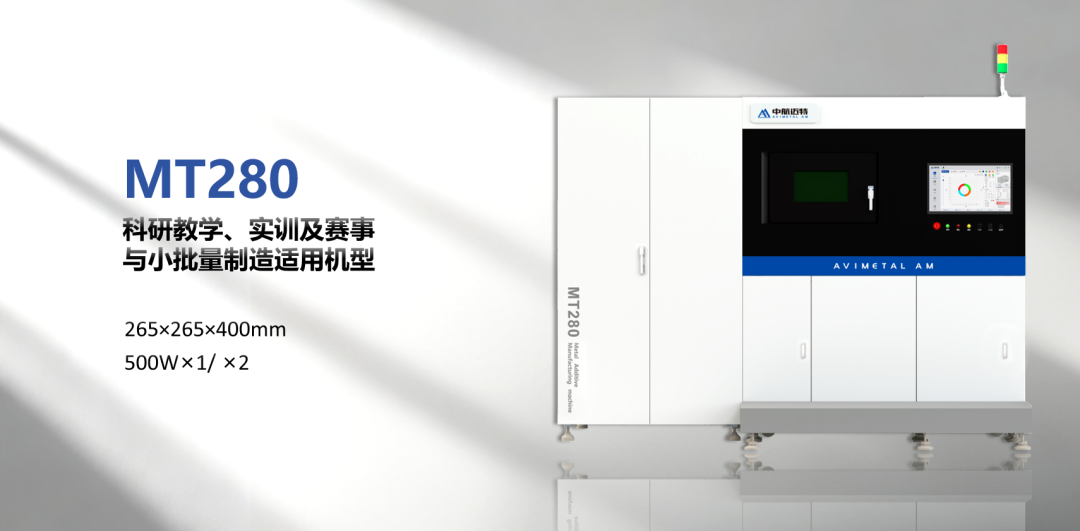

项目采用中航迈特MT280 LPBF设备,配备可调光束整形模块,成功将70μm高斯光束转换为167μm环形光束,搭载500W双激光系统,为项目提供了稳定支持。该设备成形尺寸为265×265×400mm,是科研教学、实训及赛事与小批量制造适用机型,曾作为第47届世界技能大赛北京赛区唯一指定金属3D打印机,并助力多所高校院所科研创新。

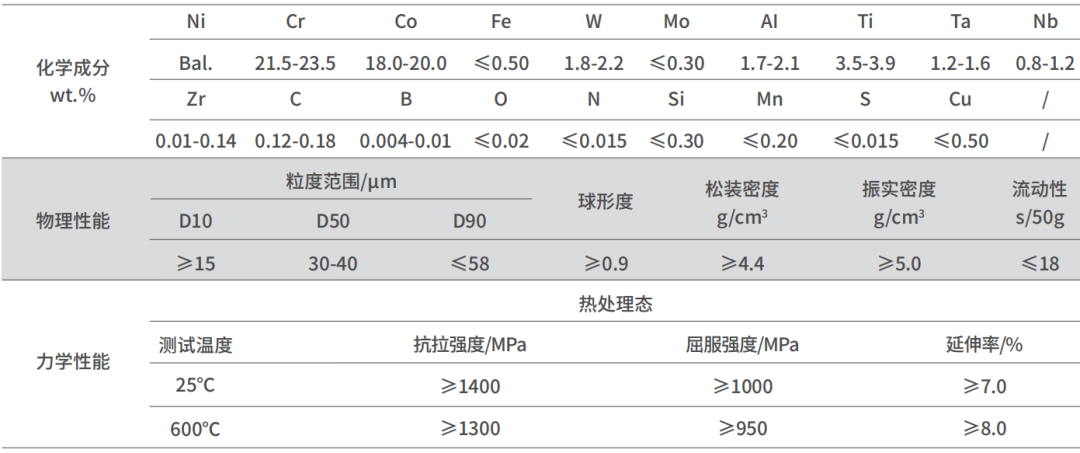

项目所用MT-IN939镍基高温合金粉末由中航迈特自主研制,粉末采用真空感应气雾化技术(AVI-VIGA)制备,成分均匀、粒径分布集中(15–53 μm),具备高温强度优异、抗腐蚀性能突出及热疲劳抗性显著等优势,有效支撑了其在激光成形中的组织性能调控与裂纹抑制攻关。

聚焦金属增材制造设备、材料技术创新及产品服务,持续赋能未来人才培养与前沿产业技术探索,中航迈特通过自主研制的高温合金、铝合金及钛合金等高性能金属粉末材料,MT170/MT17H/MT280等系列金属3D打印设备,以及AVI-PA/VIGA/PREP等先进雾化制粉技术,已先后为浙江大学、四川大学、天津大学、华南理工大学、山东大学、北京工业大学等高校院所提供科研支持,助力多项创新研究开展。

未来,中航迈特将继续深化金属增材制造材料、装备融合创新能力,与更多高校院所携手构建产学研协同创新体系,助力高水平科研成果落地与产业转化,为增材制造产业发展持续助力。#增材制造 #3D打印

欢迎转发

延伸阅读:

1.干货总结:激光3D打印光束整形,光斑类型及熔化特点系统性介绍

4.欧瑞康验证光束整形技术,对金属3D打印具有真正的变革潜力!

185

185

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?