机器人作为智能制造与自动化升级的核心载体,其精密性、轻量化与动态性能直接决定了系统效率与应用边界。从工业机械臂到人形机器人,核心部件的结构创新与制造工艺突破,正成为推动行业跨越式发展的关键引擎。

传统机器人部件的约束

重量、效率与集成的三重挑战

随着机器人向更高响应速度、更精准流畅动作加速演进,传统制造工艺的瓶颈日益凸显:传统的结构设计严重制约运动灵活性——金属铸造与机加工难以实现复杂的内部轻量化拓扑,冗余质量占比过高,导致能耗激增且动态响应迟滞;功能模块的割裂式布局更引发系统性短板,传统组装依赖多零件拼接,不仅累积传动误差、降低定位精度,更推高维护成本;最终,冗长的制造周期与高成本约束产业化发展,复杂结构需依赖模具开发与多工序加工,材料利用率不足,关键部件交期动辄长达数周,严重迟滞创新迭代与市场响应速度。这三大挑战如同环环相扣的枷锁,亟需革命性技术破局。

金属3D打印解锁机器人

部件设计革命性突破

依托金属增材制造技术,汉邦激光通过拓扑优化算法与仿生结构设计,重构机器人核心部件性能极限,实现轻量化、功能集成与制造效率的全面升级。

从“防护外壳”到“智能载体”的蜕变

在消防,核电力,化工巡检,极端环境勘测等特种工作环境前线,机器人面临着熔炉般的高温、强腐蚀介质、复杂电磁场等极端严苛考验。传统工程塑料零部件在持续高温下的软化变形、强腐蚀环境中的粉化脆裂、以及高强度/长寿命需求前的力不从心,已成为制约机器人可靠性与任务成功的关键瓶颈。而金属3D打印技术,以其材料本征的卓越耐温性、抗腐蚀性和结构强度,为特种机器人防护提供了创新性的解决方案。

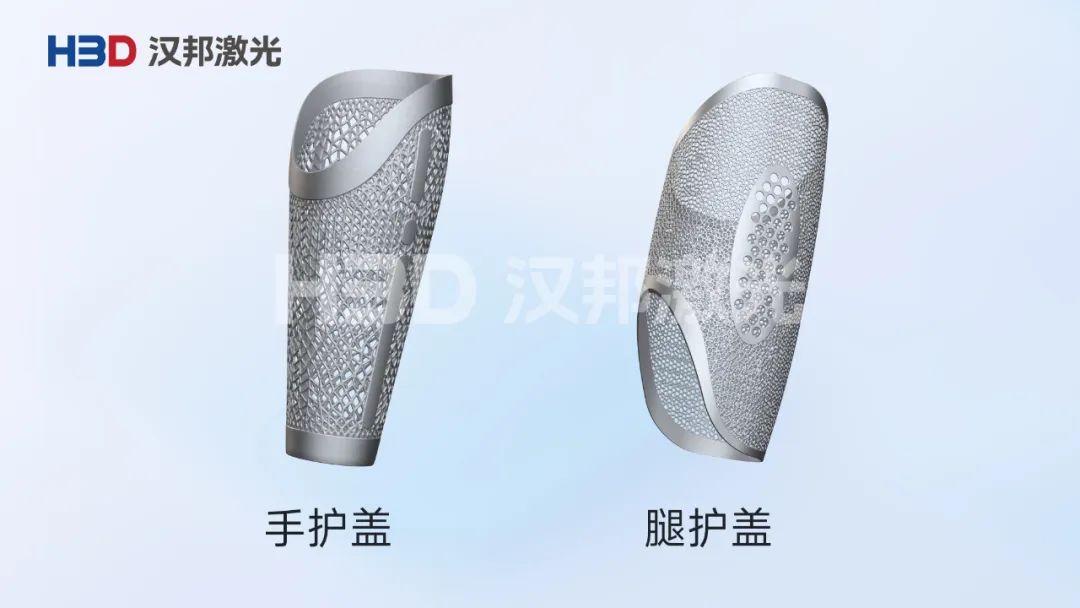

钛合金/铝合金3D打印护盖凭借智能减重设计(拓扑优化)与仿生蜂窝结构成功破局:它如同骨骼一般,精准强化关键受力区域,实现手护盖减重57%、腿护盖减重45%的突破,甚至比部分工程塑料还要轻。而且,该护盖采用一体成型工艺,能将整个外壳无缝打印完成,彻底消除了拼接缝隙与松动风险,确保机器人在高速运动时保持绝对稳定。尤为关键的是,其无需开模的制造模式彻底颠覆了传统生产链,不仅缩短了前期研发验证周期,还支持小批量试产,实现了设计优化与验证的快速迭代。

HBD P400设备

机器人部件智造的核心引擎

汉邦激光HBD P400以350×400×400mm主流成型尺寸及500W×8多激光配置为核心基石,专为高精度、高效率的工业批量化制造而生。设备集成革命性"光驰Ⅱ型"激光系统,无需切换设备即可智能转换高斯光与光驰Ⅱ型打印模式,动态优化能量分布,实现突破性升级,结合多激光自动无缝拼接技术,确保大型部件机器人关节等各区域成形质量一致,批产良率大大提升。

汉邦激光持续探索金属3D打印在柔性执行器、人机交互模块等前沿领域的应用,推动机器人向更轻、更强、更智能的方向进化。以增材制造技术重新定义机器人设计语言,共同开启高效、敏捷、可持续的未来智造新篇章。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

1.易加三维发布全新一代高效中大尺寸金属3D打印设备EP-M550

2.GKN航空航天3D打印的大型发动机机匣安装环已交付200批

3.粉末挤出破界,钨金智造无界 | 升华三维重新定义钨金属3D打印

4.Nike首次推出3D打印高性能服装,助力打破女子运动极限

778

778

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?