随着国家对航空、航天、运载等领域的投入不断提升,轻量化增材制造技术成为当前制造业重点研究的前沿技术,也成为提升航空航天等高精密领域装备性能的关键技术。

图1 轻量化增材制造

(来源:stock.adobe.com)

轻量化增材制造的优势和挑战

增材制造具有传统制造工艺无法比拟的优势,特别是在大型构件和高精密成形方面。它不仅能够满足对高强度、耐久性和安全性要求极高的航空航天领域需求,还能实现复杂几何形状的设计,极大地提高设计灵活性。轻量化增材制造,是通过采用增材制造技术,在不牺牲强度的前提下,大幅度降低零部件的重量。

尽管具有如此显著的优势,但在实际操作中,轻量化增材制造需要进行多次人工设计迭代和仿真,各环节间需要借助不同软件进行操作,流程零散且效率低下。这样的传统方式不仅阻碍了设计的快速迭代,还限制了增材制造对结构创新和轻量化设计流程求,造成了资源和时间的浪费。

要真正实现“减少人工干预,更加智能化”的流程,行业急需要一种打通设计、仿真与制造的一体化解决方案,让增材制造真正实现高效生产和提升产品质量同时,并降低制造成本。

国产设计仿真制造一体化解决方案

VoxelDance Additive是由漫格科技自主研发的一款增材制造CAx工业软件平台软件,它整合了设计、研发、制造、仿真、路径规划和打印任务管理等关键环节,构建了一个无缝的增材制造数字流程。

VoxelDance Additive成功完成对刹车踏板进行仿真驱动轻量化设计的高速迭代,避免了不同程序之间的数据迁移,并通过精准的工艺仿真为轻量化踏板的打印保驾护航。

1. VoxelDance Design(VDD)进行仿真驱动设计迭代

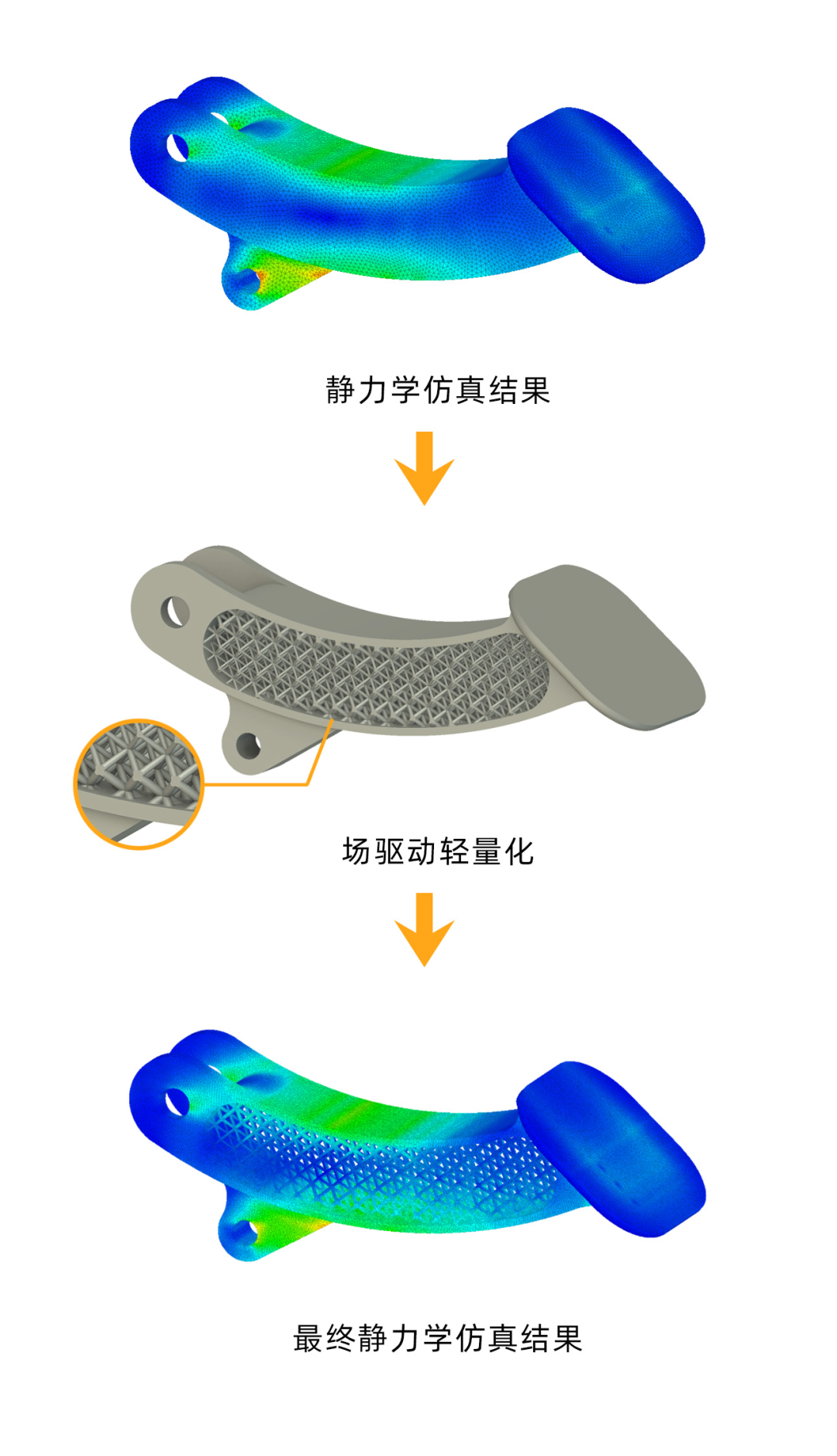

首先对刹车踏板原始形状在设计软件中进行静力学仿真,确认零件在当前工况下的应力场结果和位移状态。然后根据应力场结果,进行场驱动,对零件的目标区域进行晶格结构填充。由于VDD利用隐式建模原理,它可以快速实现基于数学公式、函数、有限元分析结果等参数驱动式设计,因此在设计零件时通过手动添加流程节点,变化参数,即可自由改变晶格的直径,让其在同一区域生成不同的晶格密度来实现轻量化,并保证零件强度。最后,再对设计好的零件进行一次静力学仿真,并进行结果确认。

图2 仿真驱动设计流程

2. VoxelDance Manufacturing(VDM)支撑添加方案,大幅减少数据准备时间

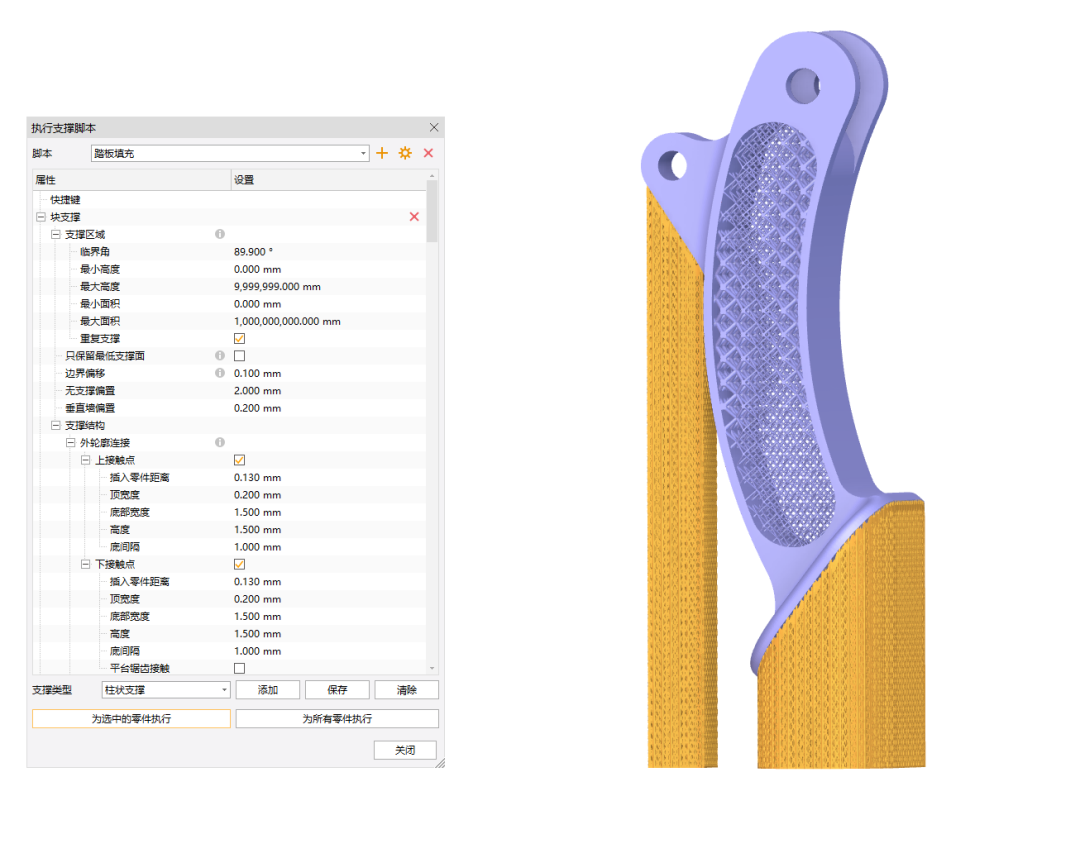

在完成轻量化结构设计之后,我们进入数据打印准备。VDM 提供了多种类型的支撑脚本,能够根据刹车踏板的构造特征生成匹配的支撑结构。考虑到刹车踏板的复杂曲面与局部细节,我们采用了柱状加块状支撑策略。

图3 根据踏板零件特征生成的支撑策略

3. VoxelDance Engineering(VDE)的工艺仿真与补偿为打印保驾护航

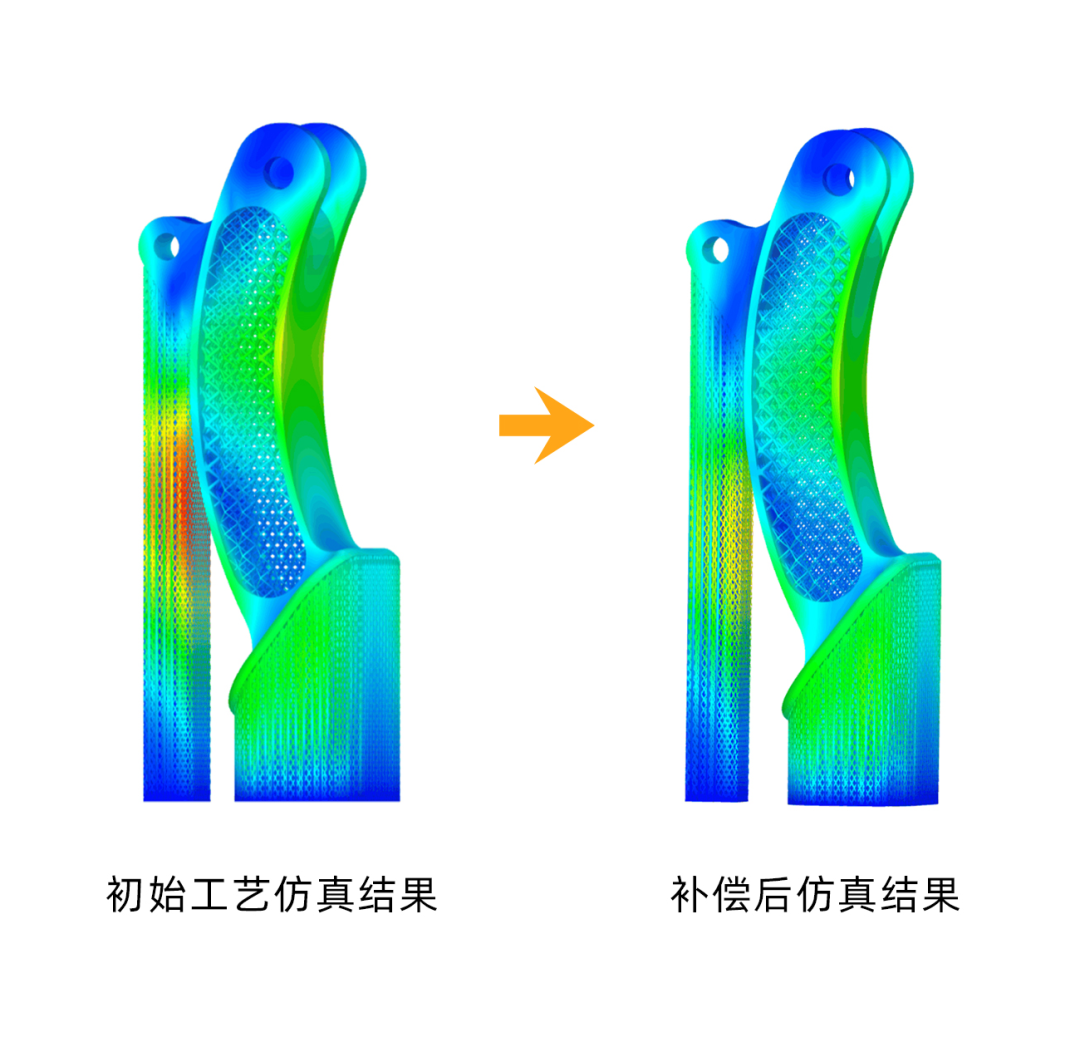

最后,利用VDE对刹车踏板进行工艺仿真,预测打印过程中可能产生的较大变形、应力集中的问题,来对零件进行相应的调整,从而规避潜在的打印风险。针对轻量化刹车踏板这类具有复杂晶格拓扑结构且承载要求高的关键零部件,工艺仿真尤为重要。

在初次工艺仿真中,我们发现踏板的支撑结构存在较大变形,这会导致支撑与零件顶部连接不良,存在打印失败风险。针对这一问题,我们基于仿真结果加强了支撑结构强度,并对零件进行了变形补偿,两者结合后,通过仿真再次进行验证,最终实现了理想的成型效果。

图4 工艺仿真+变形补偿,确定最优成型方案

最终打印出的刹车踏板与仿真预测高度吻合,真正实现了“设计即生产”的目标。整个设计—制造闭环在VDA增材制造平台中完成,用户不再需要频繁切换软件,数据完整性和效率得到前所未有的保障。

图5 刹车踏板打印成品

VoxelDance Additive 平台通过 VDD—VDM—VDE 三大模块无缝衔接,构建了从设计、数据准备、仿真到制造的一体化数字化流程。该流程不仅实现了刹车踏板轻量化,为增材制造行业提供更顺应时代需求的解决方案。

随着 AI 智造的兴起,漫格科技正在内部积极评估多种 AI 技术在隐式建模、数据准备和工艺仿真中的可行性,力求在增材制造时代持续领跑,助力行业高质量发展。

申请试用或了解更多信息,请联系:sales@voxeldance.com

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

1.大连理工3D打印连续碳纤维增强蜂窝夹层结构,确保纤维连续性和均匀性

3.重磅!金石三维战略牵手上市公司汇纳科技,打造“3D打印+AI+算力”生态布局

4.3D打印机挤出机散热器重新设计,一个小变化对系统性能有重大影响

325

325

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?