陶瓷3D打印一直备受关注,如今业界已经开发出了多种基于不同3D打印工艺的商业化设备,并适用于不同领域的陶瓷应用,3D打印技术参考在往期文章中也进行过详细介绍。但需要指出的是,陶瓷3D打印技术并没有像金属和聚合物那样成熟,在应用领域也远未有后两类材料那样广泛,所能制造的材料种类也多局限于氧化物陶瓷。

非氧化物陶瓷(碳化物、氮化物和硼化物)具有非常理想的特性,包括高导热性和导电性,以及对长时间暴露于高温、化学、辐射、应力和机械磨损的适应性。非氧化物陶瓷中的超高温陶瓷具有所有二元化合物中最高的熔点(超过3000°C),并且在2000°C以上的空气中具有热和化学稳定性。由于其极端的耐火特性,受到了航空航天、火箭推进和高超音速领域的关注,该材料可用于制造这些领域的热保护系统、喷管、喉管以及天线罩,这些应用通常在高热通量、腐蚀性氧化环境和快速加热/冷却速率场景下使用。

导弹上的陶瓷天线罩

应用航空航天的陶瓷3D打印产品:高温合金涡轮叶片熔模铸造二氧化硅基陶瓷芯、氧化锆离心叶轮和由氮化硅制成的燃烧喷嘴(来自Lithoz)

使用增材制造或传统陶瓷加工技术生产具有复杂结构的超高温陶瓷既困难又昂贵。这些材料中的强共价离子键和金属键抑制了足够的原子流动性以减轻加成过程中的热诱导应力,并且在加热到产生流动性的温度时可能导致分解,因此需要高后处理温度和压力辅助技术来生产致密部件。这些方法通常将几何复杂性限制为简单的轴对称形状(如圆柱体)或没有内部特征的组件。当使用 3D打印技术成形耐火陶瓷时,颗粒材料的高温固结(烧结)需要结合相或有机添加剂(分散剂、粘结剂、增塑剂、润滑剂等)以在非反应性材料上提供所需的流变和内聚特性原料。对于超高温陶瓷材料的3D打印,需要高温(> 2000 °C)、缓慢加热(0.1–2°C/h)和热等静压,缓慢的原子扩散阻碍了非氧化物颗粒的固结和烧结。

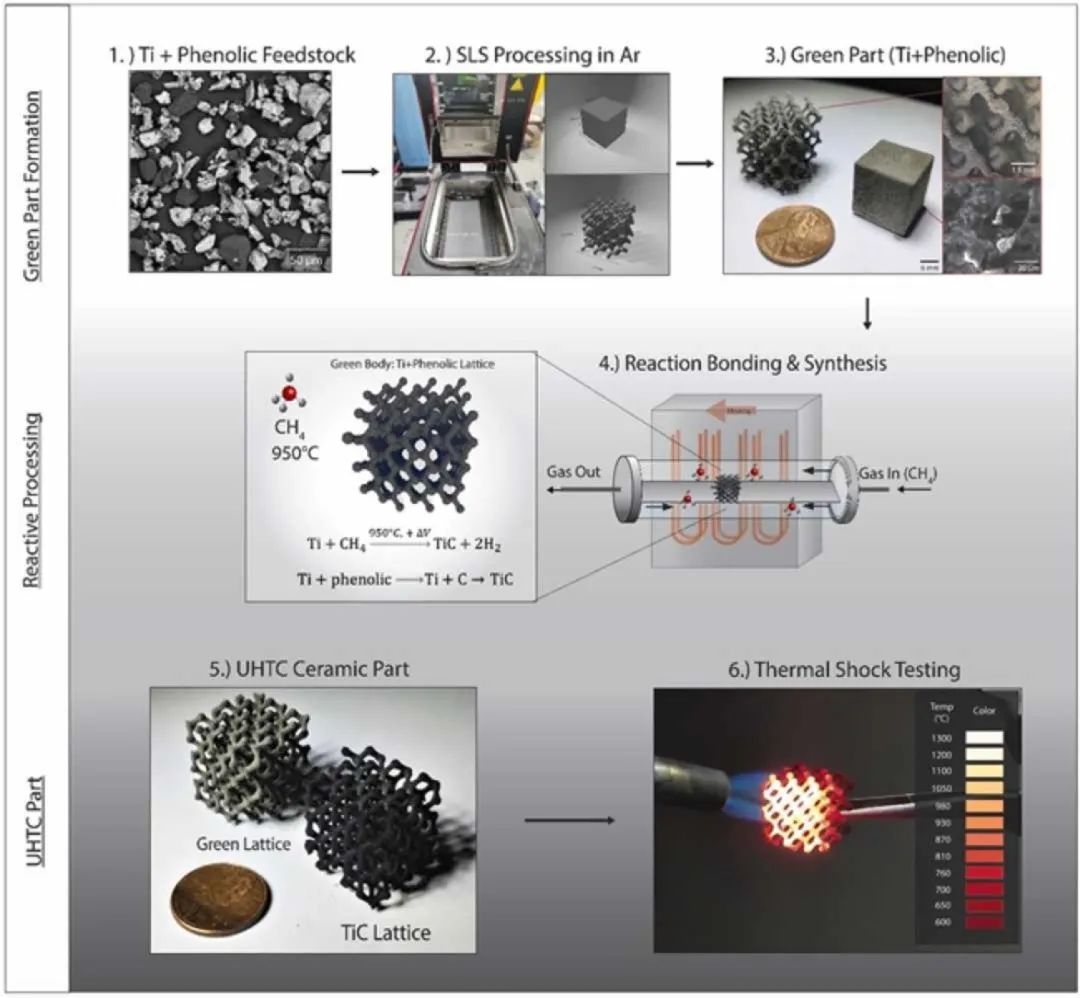

3D打印技术参考注意到,约翰霍普金斯大学的一组研究人员使用商用系统成功制造了超高温碳化物陶瓷。这是一种被称为两步反应的3D打印技术,制备出了具有亚毫米分辨率的碳化钛 (TiC)立方体和晶格结构。而碳化钛是一种类似于碳化钨的坚硬耐火陶瓷,具有高熔点 (3067°C)、高硬度、极高的抗压强度、耐化学侵蚀、低摩擦系数以及高导电性和导热性。该材料通常被作为金属基复合材料的增强成分使用,作为单独材料进行3D打印则未看到过报道。

https://doi.org/10.1016/j.addma.2022.103318

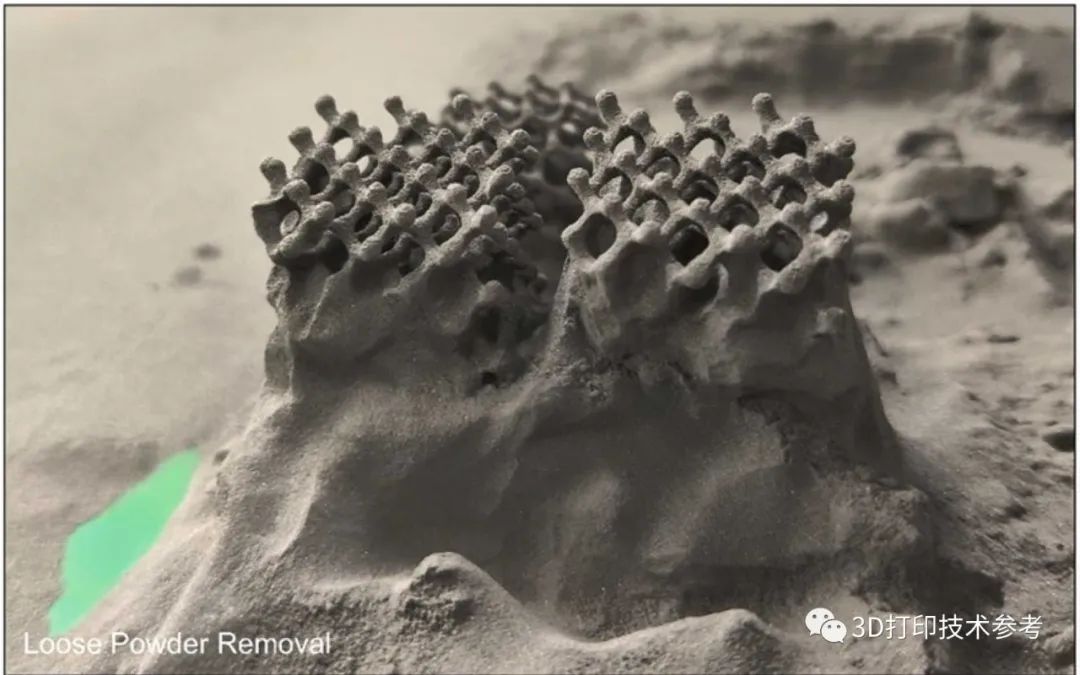

本文研究打印完未清理的晶格结构

该研究主要包括两个重要步骤:

将钛粉与酚醛树脂混合,使用粉末床激光烧结(SLS)工艺打印成生坯,期间使用氩气保护;

将坯体在甲烷(CH4)气氛中进行原位等温气固转化,经两步反应得到超高温碳化物陶瓷TiCx;为反应生成TiC,需要进一步处理。

研究发现,与不发生气固反应的其他间接增材制造技术相比,钛粉在与甲烷发生反应时释放的大量热量促进了粒子间的键合;同时,Ti转化为TiC会产生体积膨胀,弥补了酚醛树脂分解产生的孔隙,从而减少了材料收缩,获得无裂纹试样。

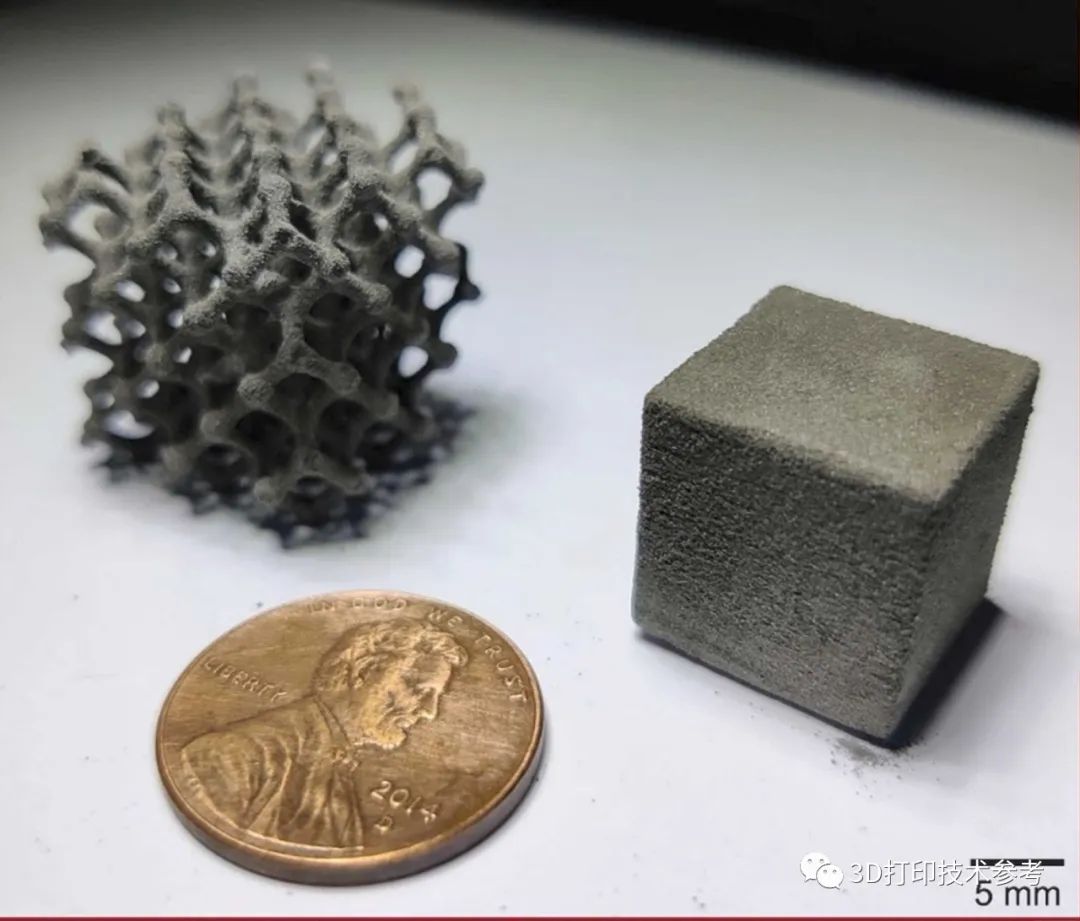

立方体和晶格结构生坯

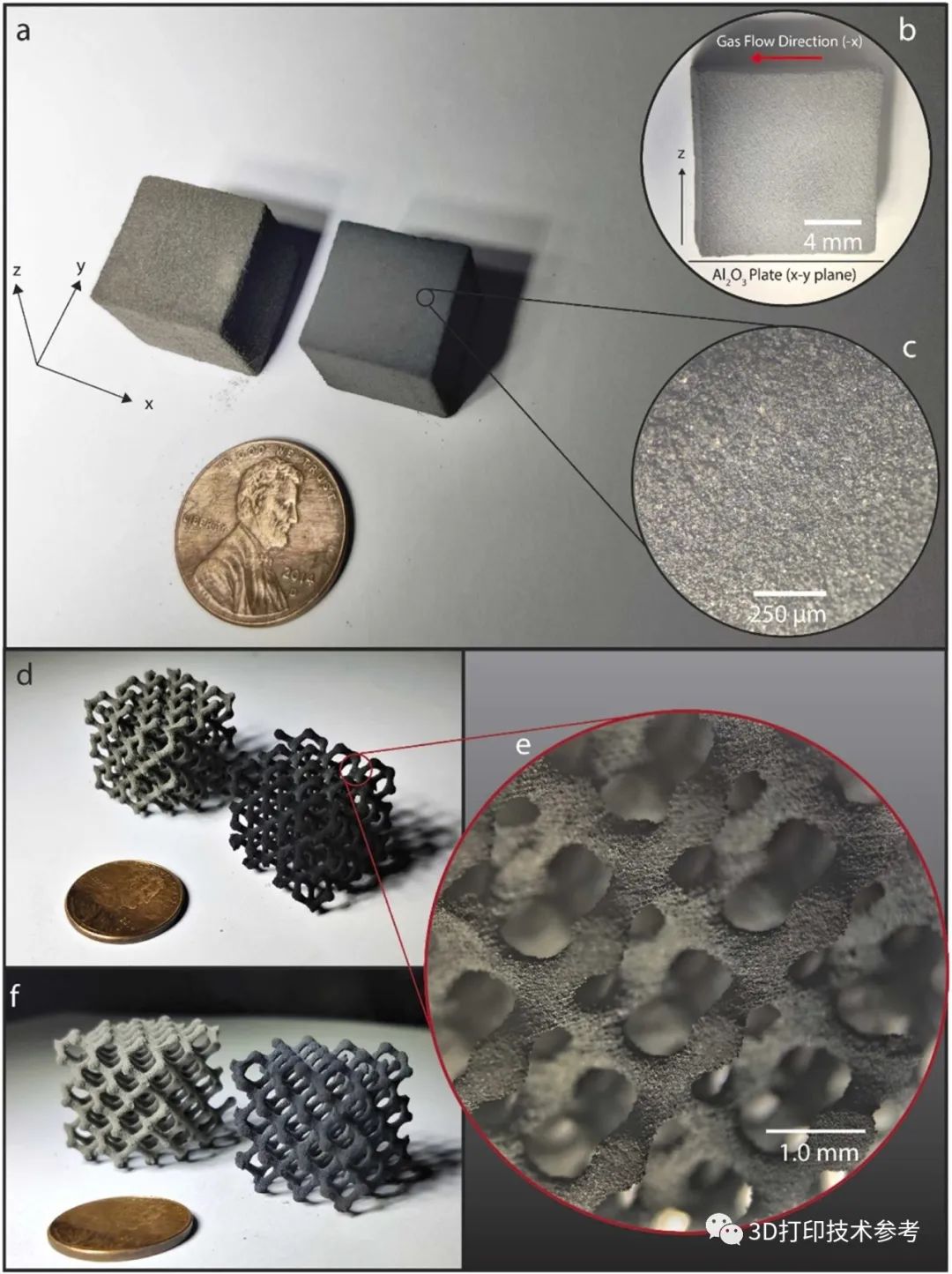

生坯部分和完成转化的结构对比

温度控制和加热持续时间可用于改变生坯微观结构并调整转化率和碳化物的量,在生坯致密化之前进行气固反应,直到气体扩散率受到限制,这种两步后处理程序可能被证明在创建致密、坚固的 超高温陶瓷组件方面最有效。在此反应合成过程中,必须仔细控制温度、气体成分和加工条件,确保同时发生放热反应、反应结合和致密化,从而生产出结合良好、致密性更高的TiC部件。

该技术制造的立方体块体和晶格结构细节

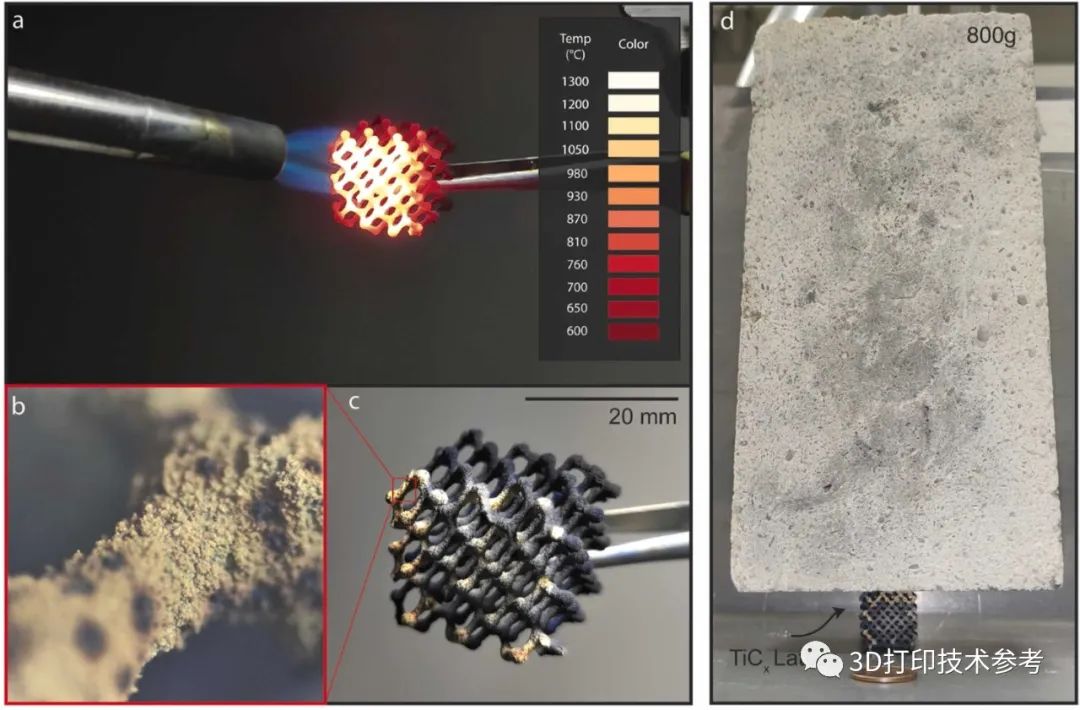

对晶格结构进行热冲击实验

研究人员使用该技术打印了立方体块体和金刚石立方晶格结构,其中晶格结构的分辨率达到50μm,具有足够的强度且无裂纹。经过快速、高温加热,晶格结构能够在1300°C的峰值稳态温度保持2分钟;经过热冲击测试的晶格保持了机械性能并能够支撑800g的氧化铝耐火砖。

总的来说,这项研究为实现非氧化物超高温陶瓷的增材制造开创了一种可行的方法,进一步的研究将能推进该技术在火箭推进、高超声速热防护及其他极端环境中的应用。

参考:Reactive two-step additive manufacturing of ultra-high temperature carbide ceramics

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.无需脱脂烧结,重点实验室采用高精密陶瓷FDM 3D打印研制介质天线

3.2300万!燕山大学陶瓷增材制造课题获科技部国家重点研发计划支持

文章探讨了陶瓷3D打印技术在非氧化物超高温陶瓷如碳化钛TiC的应用,通过两步反应工艺,实现了亚毫米分辨率的结构制造。研究强调了这种方法在减少收缩、提高致密度和热稳定性方面的潜力,为航空航天等领域极端环境下的应用打开了新途径。

文章探讨了陶瓷3D打印技术在非氧化物超高温陶瓷如碳化钛TiC的应用,通过两步反应工艺,实现了亚毫米分辨率的结构制造。研究强调了这种方法在减少收缩、提高致密度和热稳定性方面的潜力,为航空航天等领域极端环境下的应用打开了新途径。

97

97

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?