无人叉车(自动化叉车)作为智能仓储的核心设备,凭借其高效、精准、安全的优势,成为越来越多企业降本增效的首选。

然而,仓库集成无人叉车并非简单的设备投放,而是涉及场地规划、系统对接、流程重构等多维度的系统工程。本文将详细拆解仓库集成无人叉车的全流程,助力企业快速落地自动化方案,抢占物流效率高地。

1.评估当前仓库运营状况

在引入无人叉车前,需首先评估现有仓库基础设施的适配性。

在实施无人叉车前,需要从以下方面进行评估:

①找出重复性搬运任务

②分析高峰时段与工作节奏

③绘制物料流路径

④检查巷道宽度、货架结构、地面状况

⑤评估现有设备与 IT 系统能力

充分评估有助于确保自动化方案切实可行。

2.明确自动化目标

在讨论集成方案前,企业首先需要明确无人叉车的核心价值,确保投入与需求精准匹配。无人叉车通过激光导航、视觉识别、物联网等技术,实现了“无人工干预”的装卸、搬运、堆垛等操作。

清晰的目标决定项目成功与否。常见目标包括:

①降低人工依赖

②提高搬运效率与吞吐量

③提升安全性与准确性

④提供24/7连续运行能力

⑤减少叉车事故

明确目标可以帮助选择最适合的无人叉车型号与功能。

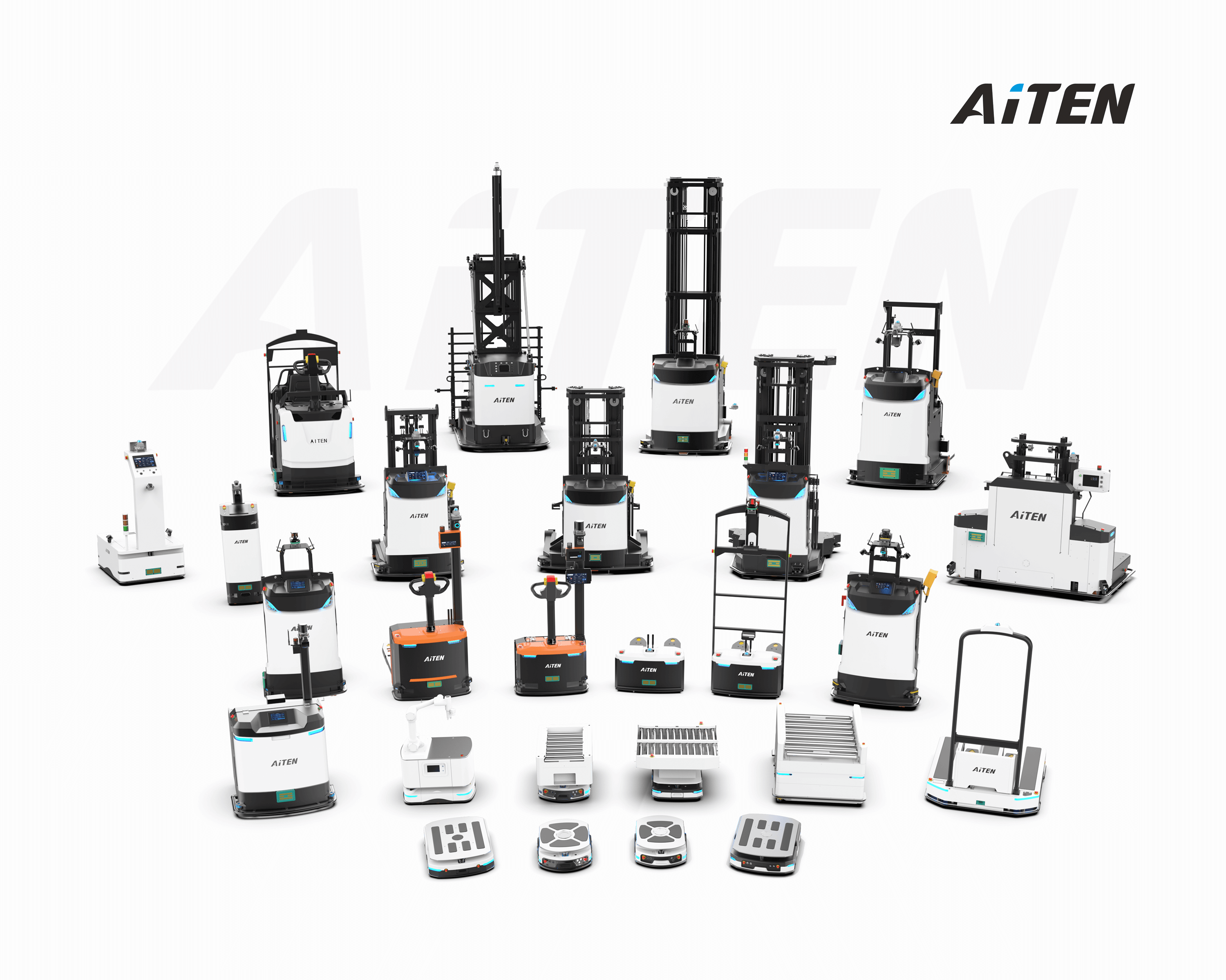

3.选择合适的无人叉车

不同无人叉车具备不同能力。选择时需关注:

①载重能力(1.5T、2T、3T等)

②导航方式(激光SLAM、自然导航、二维码、磁条)

③举升高度要求(地面搬运 vs 上架作业)

④托盘类型(开式、闭式、欧标、CHEP)

⑤运行速度与行驶距离

合适的设备能确保稳定运行并与现场匹配。

4.优化仓库布局

在设备落地前应进行布局优化:

①统一巷道宽度

②移除多余障碍物

③标准化托盘摆放

④规划清晰的取/放货点

⑤根据需要优化光照或环境

良好的布局能显著提升自动化效率。

同时,规划专用的设备充电区(配备智能充电桩,支持自动充电),确保无人叉车可自主完成充电,实现24小时连续作业。此外,需在仓库入口、通道拐角等位置安装警示灯与语音提示装置,提醒人员避让。

5.与 WMS、ERP 或 MES 系统集成

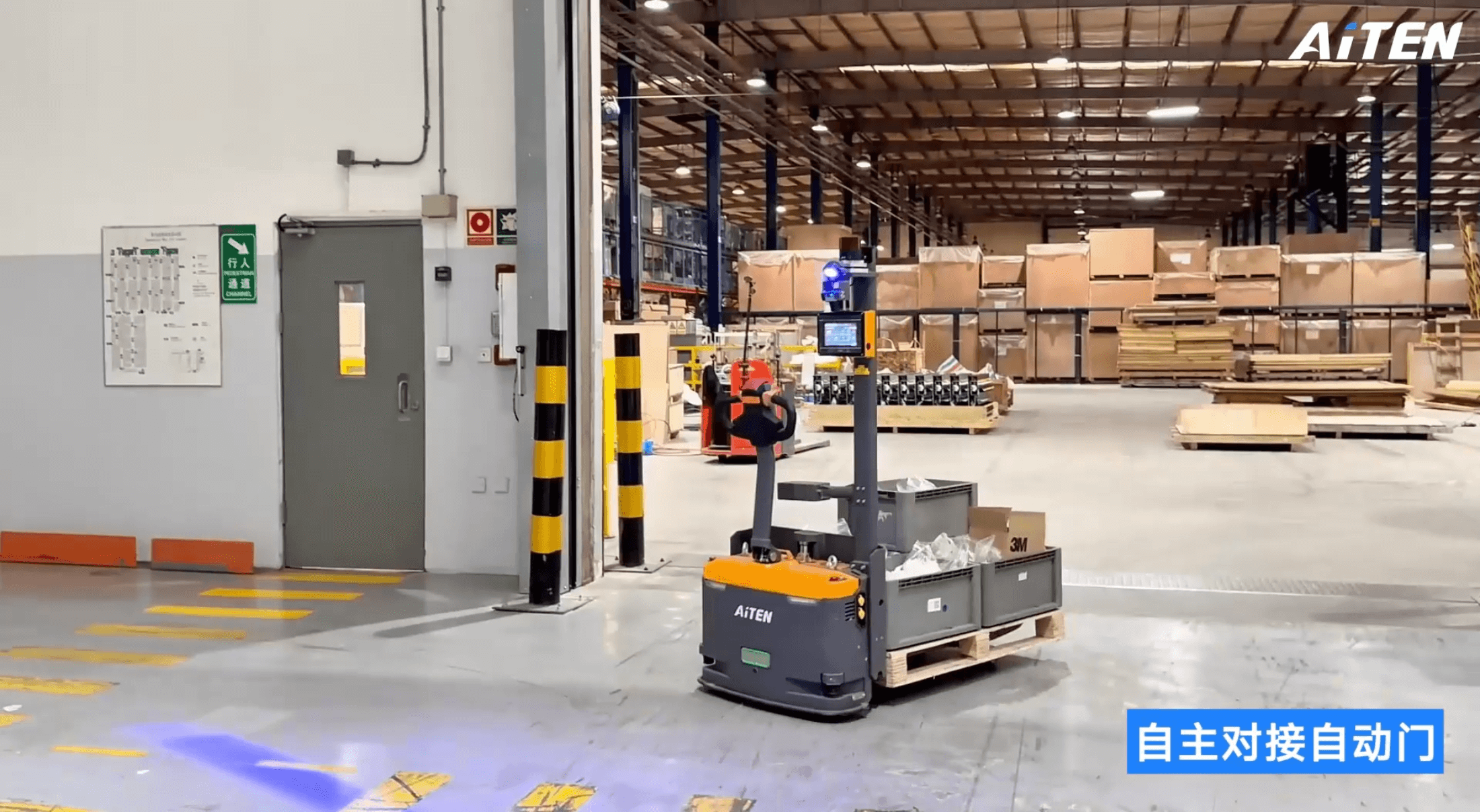

部署无人叉车硬件,包括车辆本身及其相关充电设备。同时安装中控调度系统(如AiTEN机器人的RCS),这一系统将负责任务分配、路径规划和交通管理。

实现无人叉车系统与现有仓库管理系统(WMS)的集成。这一步骤确保了物流信息流的实时同步,是实现自动出入库管理的关键。

①WMS 基于库存逻辑下发任务

②MES 根据产线节奏触发物料配送

③ERP 便于追踪成本、监控流程

实现系统联动才能打造端到端智能物流。

对接过程中,需由IT部门与设备供应商共同测试,确保数据传输延迟≤1秒,避免因数据滞后导致任务混乱。

6.分阶段实施部署

避免一次性全面铺开,最优方案是分阶段实施:

①试点阶段: 小规模部署,验证可行性

②优化阶段: 根据数据调整路线和策略

③扩展阶段: 增加车辆数量,拓展更多区域

分阶段实施能有效降低项目风险。

7.培训员工

自动化不是完全无人化,人员培训必不可少。

培训操作和维护人员,使他们掌握无人叉车系统的基本操作、监控和日常维护技能。

同时,建立标准操作规程和应急处理流程,确保在异常情况下工作人员能够正确应对。

①基本安全知识

②任务交互与调度规则

③异常与紧急情况处理

④系统界面与后台操作

培训能减少停机并提升整体稳定性。

8.监控与持续优化

部署后需持续监控运行数据:

①交付准确率、运行时长、响应时间

②根据流程变化调整站点或路线

③定期维护保养

④软件更新、地图优化

持续优化才能确保长期 ROI 和更高效率。

总结

仓库集成无人叉车不是简单的设备更新,而是仓储物流模式的升级重构。

无人叉车的成功集成能够显著提升仓库效率、安全性与灵活性。通过前期评估、合理选型、系统联动与分阶段实施,企业可以实现从传统搬运向智能物流的平稳过渡。

1178

1178

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?